تولید فولاد پاک؛ مسیر جهانی کاهش کربن در صنعت فولاد

بخش 1: مقدمه – چرا تولید فولاد پاک اهمیت دارد؟

تولید فولاد پاک به عنوان یک تحول جهانی در صنعت فولاد شناخته میشود. کارخانهها با اجرای روشهای کمکربن و فناوریهای نوین، میتوانند هم بهرهوری خود را افزایش دهند و هم اثرات زیستمحیطی تولید فولاد را کاهش دهند. این موضوع دیگر یک انتخاب اختیاری نیست، بلکه یک الزام رقابتی و زیستمحیطی برای تولیدکنندگان در سطح جهانی محسوب میشود.

صنعت فولاد یکی از منابع اصلی انتشار CO₂ در جهان است. برآوردها نشان میدهند که حدود ۷ تا ۹ درصد از کل گازهای گلخانهای جهانی توسط فرآیندهای فولادسازی تولید میشود. با توجه به فشارهای بینالمللی برای کاهش انتشار کربن و افزایش استانداردهای محیطزیستی، کارخانهها باید به سمت تولید فولاد پاک حرکت کنند. این تغییر نه تنها برای حفظ محیط زیست ضروری است، بلکه فرصتهای اقتصادی جدیدی ایجاد میکند.

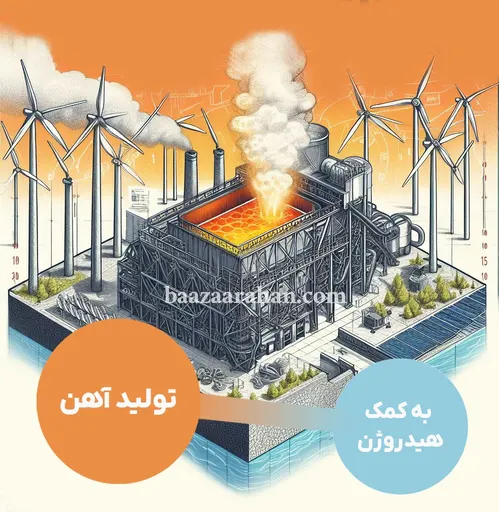

تولید فولاد پاک به روشهای مختلفی انجام میشود. کارخانهها از فناوریهای DRI مبتنی بر هیدروژن، کورههای قوس الکتریکی با برق سبز و بازیافت مواد اولیه استفاده میکنند. هر یک از این فناوریها نقش مهمی در کاهش انتشار کربن و افزایش بهرهوری انرژی ایفا میکنند. به عنوان مثال، احیای مستقیم با هیدروژن جایگزین زغالسنگ در فرآیند احیا میشود و انتشار CO₂ را تا ۹۰ درصد کاهش میدهد.

علاوه بر فناوری، فشار بازار و نیاز به دسترسی به بازارهای بینالمللی، کارخانهها را به سمت فولاد پاک سوق میدهد. کشورهای اروپایی و آسیایی قوانین سختگیرانهای برای واردات فولاد کمکربن وضع کردهاند. کارخانههایی که نتوانند این الزامات را رعایت کنند، از بازارهای صادراتی محروم میشوند.

برای ایران، حرکت به سمت تولید فولاد پاک فرصت استراتژیک محسوب میشود. کشور از منابع انرژی تجدیدپذیر مانند خورشید و باد برخوردار است و میتواند با سرمایهگذاری هوشمند در فناوریهای کمکربن، سهم خود را در بازار جهانی افزایش دهد. تولید فولاد پاک علاوه بر کاهش اثرات محیط زیست، به ارتقای جایگاه رقابتی و کاهش هزینههای بلندمدت انرژی کمک میکند.

در نهایت، تولید فولاد پاک مسیر توسعه پایدار، رقابتپذیری و مسئولیت صنعتی را همزمان فراهم میکند. کارخانههایی که این مسیر را انتخاب کنند، هم محیط زیست را حفظ میکنند و هم در بازارهای بینالمللی مزیت رقابتی پیدا میکنند.

بخش 2: فناوریهای نوین در تولید فولاد پاک

کارخانهها برای تولید فولاد پاک از فناوریهای پیشرفته استفاده میکنند که انتشار CO₂ را کاهش میدهد و کیفیت محصول را افزایش میدهد. یکی از مهمترین این فناوریها، احیای مستقیم با هیدروژن (H₂-DRI) است. در این روش، هیدروژن جایگزین کربن میشود و آهن از سنگآهن به شکل مستقیم احیا میشود. این فرآیند باعث کاهش انتشار گازهای گلخانهای تا ۹۰ درصد میشود و محصول نهایی فولاد با کیفیت بالا تولید میشود.

کورههای قوس الکتریکی (EAF) با برق سبز، فناوری دیگر تولید فولاد پاک است. این کورهها از انرژی برق تجدیدپذیر برای ذوب آهن استفاده میکنند و وابستگی به زغالسنگ و سوختهای فسیلی را کاهش میدهند. کارخانهها با ترکیب EAF و بازیافت بریکتهای نرمه آهن اسفنجی، مصرف انرژی و ضایعات را کاهش میدهند و بهرهوری فرآیند را افزایش میدهند.

فناوریهای الکترولیز آب و تولید آهن با هیدروژن نیز مسیر تولید فولاد پاک را تسهیل میکنند. این فناوری امکان تولید آهن بدون استفاده از سوختهای فسیلی و با حداقل انتشار گازهای گلخانهای را فراهم میکند. کشورهایی مانند سوئد و ژاپن پروژههای صنعتی گستردهای برای توسعه این فناوریها اجرا کردهاند و نتایج اولیه کاهش قابل توجه CO₂ را نشان میدهد.

استفاده از مواد اولیه بازیافتی و Re-briquetting نیز نقش مهمی در تولید فولاد پاک دارد. کارخانهها بریکتهای نرمه معیوب یا ضایعات فلزی را دوباره فشرده میکنند و به چرخه تولید بازمیگردانند. این کار نه تنها مصرف سنگآهن تازه را کاهش میدهد، بلکه هزینهها و انرژی مورد نیاز برای تولید فولاد را کاهش میدهد.

ترکیب این فناوریها باعث میشود تولید فولاد پاک به یک فرآیند پایدار، اقتصادی و رقابتی تبدیل شود. کارخانهها با سرمایهگذاری در H₂-DRI، EAF با برق سبز و سیستمهای بازیافت مواد، میتوانند هم اثرات محیط زیستی خود را کاهش دهند و هم مزیت رقابتی در بازارهای بینالمللی به دست آورند.

در نهایت، فناوریهای نوین در تولید فولاد پاک به کارخانهها اجازه میدهند تا مسیر کاهش کربن، افزایش بهرهوری و بهبود کیفیت محصول را همزمان طی کنند. این فناوریها پایه و اساس تحول آینده صنعت فولاد جهانی و مسیر پایدار برای ایران را فراهم میکنند.

بخش ۳: نقش انرژیهای تجدیدپذیر در تولید فولاد پاک

استفاده از انرژیهای تجدیدپذیر در تولید فولاد پاک باعث کاهش وابستگی به سوختهای فسیلی و انتشار گازهای گلخانهای میشود. کارخانهها با بهرهگیری از برق خورشیدی، بادی و حتی انرژیهای حرارتی تجدیدپذیر، فرآیندهای تولید فولاد را پاکتر و بهینهتر کردهاند. این رویکرد، علاوه بر کاهش هزینههای انرژی، مزیت رقابتی برای صادرات فولاد کمکربن ایجاد میکند.

یکی از کاربردهای اصلی، کورههای قوس الکتریکی (EAF) با برق سبز است. کارخانهها با اتصال کورهها به شبکههای برق خورشیدی و بادی، انرژی مورد نیاز ذوب و احیای مواد اولیه را تأمین میکنند. این روش باعث کاهش مصرف سوختهای فسیلی و کاهش هزینههای عملیاتی میشود. مهندسان فرآیند با برنامهریزی شارژ کورهها در ساعات اوج تولید انرژی تجدیدپذیر، بهرهوری و کارایی انرژی را به حداکثر میرسانند.

انرژی حرارتی تجدیدپذیر نیز در پیشگرمایش و احیای سنگآهن نقش مهمی دارد. کارخانهها با استفاده از انرژی خورشیدی یا گرمای بازیافتی، مصرف سوخت فسیلی را کاهش میدهند و فرآیندهای تولید را بهینه میکنند. این اقدامات، علاوه بر اثرات محیطزیستی مثبت، باعث صرفهجویی اقتصادی نیز میشوند.

همچنین، ترکیب انرژیهای تجدیدپذیر با فرآیند بازیافت و Re-briquetting امکان کاهش مصرف انرژی و بهبود بهرهوری مواد اولیه را فراهم میکند. بریکتهای نرمه آهن اسفنجی و ضایعات فلزی هنگام فشردهسازی نیاز به انرژی دارند. استفاده از برق سبز در این مرحله، انتشار کربن کل زنجیره تولید فولاد را کاهش میدهد و فرآیند را پایدارتر میکند.

مزیت دیگر، ایجاد ثبات انرژی و کاهش ریسک اقتصادی است. کارخانهها با استفاده از منابع انرژی تجدیدپذیر، وابستگی خود به قیمتهای نوسانی سوختهای فسیلی را کاهش میدهند. این اقدام باعث میشود هزینههای عملیاتی پیشبینیپذیرتر و سرمایهگذاریها مطمئنتر شوند.

در نهایت، انرژیهای تجدیدپذیر ستون فقرات تولید فولاد پاک محسوب میشوند. ترکیب این منابع با فناوریهای نوین، بازیافت مواد و مدیریت هوشمند انرژی، مسیر تولید فولاد کمکربن را به شکل پایدار، اقتصادی و رقابتی هموار میکند و کارخانهها را برای ورود به بازارهای بینالمللی آماده میسازد.

بخش ۴: بازیافت و چرخه مواد در تولید فولاد پاک

بازیافت مواد اولیه نقش کلیدی در تولید فولاد پاک ایفا میکند. کارخانهها با بازگرداندن ضایعات فولاد و بریکتهای نرمه آهن اسفنجی (CBI و HBI) به چرخه تولید، مصرف سنگآهن تازه و انرژی را کاهش میدهند. این فرآیند نه تنها از نظر اقتصادی به صرفه است، بلکه اثرات محیطزیستی را نیز به شکل چشمگیری کاهش میدهد.

یکی از روشهای موثر، Re-briquetting است. در این روش، ضایعات فلزی و بریکتهای معیوب فشرده شده و مجدداً به چرخه تولید بازمیگردند. کارخانهها با استفاده از این فناوری، نیاز به مواد اولیه تازه را کاهش میدهند و هزینههای انرژی و حملونقل را کاهش میدهند. علاوه بر این، کیفیت بریکتهای تولید شده حفظ میشود و در کورههای قوس الکتریکی و احیای مستقیم به راحتی استفاده میشوند.

مزیت دیگر بازیافت، کاهش ضایعات صنعتی و کاهش انتشار گازهای گلخانهای است. ضایعات فلزی که در محیط رها میشوند، علاوه بر ایجاد مشکلات زیستمحیطی، انرژی و منابع طبیعی زیادی را هدر میدهند. کارخانهها با بازیافت این مواد، علاوه بر صرفهجویی اقتصادی، به کاهش اثرات زیستمحیطی کمک میکنند و مسیر تولید فولاد پاک را هموار میکنند.

استفاده از بریکتهای نرمه آهن اسفنجی (CBI و HBI) در فرآیند بازیافت اهمیت ویژهای دارد. این بریکتها به دلیل چگالی بالا و مقاومت مکانیکی مناسب، در فرآیندهای احیا و ذوب به خوبی عمل میکنند. مهندسان فرآیند با کنترل ترکیب شیمیایی و اندازه بریکتها، کیفیت فولاد نهایی را تضمین میکنند و ریسک نقص محصول را کاهش میدهند.

علاوه بر کاربرد صنعتی، چرخه بازیافت باعث ایجاد فرصتهای اقتصادی و اشتغال پایدار میشود. کارخانهها با توسعه واحدهای بازیافت و Re-briquetting، نیروی کار متخصص جذب میکنند و تکنولوژیهای نوین را به بازار معرفی میکنند. این اقدامات باعث ارتقای جایگاه کارخانهها در بازار داخلی و بینالمللی میشود.

در نهایت، بازیافت و چرخه مواد، پایه و ستون تولید فولاد پاک محسوب میشوند. ترکیب فناوریهای بازیافت، انرژیهای تجدیدپذیر و فناوریهای کمکربن، مسیر تولید فولاد پاک را پایدار، اقتصادی و رقابتی میکند و کارخانهها را برای آینده صنعت فولاد آماده میسازد.

بخش ۵: مزایای اقتصادی و زیستمحیطی تولید فولاد پاک

تولید فولاد پاک مزایای اقتصادی و زیستمحیطی گستردهای برای کارخانهها و جامعه ایجاد میکند. از نظر اقتصادی، کاهش مصرف سوختهای فسیلی و افزایش بهرهوری انرژی باعث کاهش هزینههای عملیاتی میشود. کارخانهها با استفاده از برق تجدیدپذیر، بازیافت مواد اولیه و فناوریهای کمکربن، هزینههای تولید را کاهش میدهند و بازده سرمایهگذاری را افزایش میدهند.

استفاده از مواد بازیافتی مانند بریکتهای نرمه آهن اسفنجی (CBI و HBI) نیز هزینه خرید سنگآهن تازه را کاهش میدهد. کارخانهها با بازگرداندن ضایعات و بریکتهای معیوب به چرخه تولید، مصرف مواد اولیه جدید را کمتر میکنند. این اقدام علاوه بر صرفهجویی اقتصادی، به کاهش ضایعات صنعتی و کاهش اثرات محیطزیستی کمک میکند.

مزیت زیستمحیطی تولید فولاد پاک نیز قابل توجه است. فناوریهای کمکربن مانند احیای مستقیم با هیدروژن، کورههای قوس الکتریکی با برق سبز و بازیافت مواد اولیه، انتشار دیاکسیدکربن و سایر آلایندههای صنعتی را به شکل چشمگیری کاهش میدهند. این کاهش انتشار گازهای گلخانهای باعث میشود کارخانهها در بازارهای بینالمللی دارای مزیت رقابتی باشند و محصولات خود را مطابق با استانداردهای محیطزیستی عرضه کنند.

تولید فولاد پاک همچنین اعتبار برند و پذیرش بازار را افزایش میدهد. شرکتهایی که محصولات کمکربن تولید میکنند، به راحتی در قراردادهای بینالمللی و پروژههای بزرگ حضور پیدا میکنند. بسیاری از کشورهای واردکننده، فقط فولاد با ردپای کربن پایین را خریداری میکنند و این فرصت مناسبی برای صادرکنندگان ایجاد میکند.

از منظر توسعه صنعتی، تولید فولاد پاک باعث ایجاد اشتغال پایدار و توسعه فناوری میشود. نیاز به مهندسین فرآیند، تکنسینهای انرژی پاک و کارشناسان کنترل کیفیت، باعث رشد مهارتها و ارزش افزوده صنعتی میشود. کارخانهها با بهرهگیری از فناوریهای نوین و مدیریت هوشمند انرژی، چرخه تولید خود را بهینه و پایدار نگه میدارند.

در نهایت، ترکیب مزایای اقتصادی و زیستمحیطی تولید فولاد پاک باعث میشود کارخانهها هزینهها را کاهش دهند، بهرهوری را افزایش دهند و سهم خود را در بازارهای داخلی و بینالمللی ارتقا دهند. این رویکرد مسیر توسعه پایدار صنعت فولاد، کاهش اثرات محیطزیستی و افزایش رقابتپذیری را همزمان فراهم میکند.

بخش ۶: چالشها و موانع پیشروی تولید فولاد پاک

توسعه تولید فولاد پاک با چالشهای فنی، اقتصادی و زیرساختی مواجه است. بسیاری از کارخانهها برای جایگزینی سوختهای فسیلی با انرژی پاک به تجهیزات پیشرفته نیاز دارند. نصب کورههای قوس الکتریکی با برق سبز، واحدهای احیای مستقیم مبتنی بر هیدروژن و سیستمهای بازیافت مواد اولیه، هزینههای قابل توجهی نیاز دارند. این سرمایهگذاریها برای بسیاری از واحدهای سنتی فولادسازی، مانعی بزرگ محسوب میشوند.

یکی از چالشهای مهم، زیرساخت انرژی تجدیدپذیر است. تولید برق خورشیدی و بادی نیازمند شبکههای پایدار و سیستمهای ذخیره انرژی است. بدون این زیرساختها، کارخانهها نمیتوانند مصرف سوختهای فسیلی را به طور کامل کاهش دهند و بهرهوری انرژی کاهش مییابد. این مشکل در مناطقی با نوسانات شبکه برق شدید، به ویژه محسوس است.

کمبود نیروی انسانی متخصص در فناوریهای نوین، چالش دیگری ایجاد میکند. تولید فولاد پاک نیازمند مهندسین فرآیند، تکنسینهای انرژی تجدیدپذیر و کارشناسان کنترل کیفیت است. آموزش و توسعه مهارتها زمانبر و هزینهبر است، اما بدون آن اجرای فناوریهای جدید با مشکل مواجه میشود.

هزینه بالای مواد اولیه و تجهیزات نوین نیز مانع رشد سریع تولید فولاد پاک است. هیدروژن صنعتی، بریکتهای نرمه با کیفیت بالا و سیستمهای Re-briquetting سرمایه اولیه زیادی میطلبند. این موضوع باعث میشود برخی واحدها به استفاده از روشهای سنتی ادامه دهند و فرآیند تحول پایدار کند شود.

از سوی دیگر، بازارهای بینالمللی نیز فشار ایجاد میکنند. کشورهای واردکننده فولاد سبز، استانداردهای سختگیرانه محیطزیستی وضع کردهاند. کارخانههایی که نتوانند این استانداردها را رعایت کنند، بازار خود را از دست میدهند و سرمایهگذاری کاهش مییابد.

در نهایت، توسعه تولید فولاد پاک نیازمند همکاری بین شرکتها، دولت و نهادهای بینالمللی است. برنامهریزی استراتژیک، حمایت مالی و انتقال فناوری، کلید کاهش موانع اقتصادی و فنی محسوب میشوند. کارخانهها با مدیریت هوشمند انرژی، سرمایهگذاری در تجهیزات نوین و آموزش نیروی انسانی میتوانند چالشها را کاهش دهند و مسیر فولاد پاک را هموار کنند.

بخش ۷: جایگاه ایران در مسیر تولید فولاد پاک

ایران ظرفیت قابل توجهی برای تولید فولاد پاک دارد. منابع طبیعی، ذخایر سنگآهن گسترده و دسترسی به انرژیهای تجدیدپذیر مانند خورشید و باد، فرصتهای منحصربهفردی برای کارخانههای فولادی فراهم میکنند. با سرمایهگذاری هوشمند در فناوریهای کمکربن، ایران میتواند سهم خود را در بازارهای جهانی فولاد افزایش دهد و به تولیدکننده مطرح فولاد سبز تبدیل شود.

کارخانههای ایرانی در حال حاضر بیشتر از روشهای سنتی استفاده میکنند و وابستگی زیادی به سوختهای فسیلی دارند. با این حال، برخی شرکتها پروژههای آزمایشی برای استفاده از بریکتهای نرمه آهن اسفنجی (CBI و HBI)، کورههای قوس الکتریکی با برق سبز و فناوریهای احیای مستقیم مبتنی بر هیدروژن آغاز کردهاند. این اقدامات نشان میدهد که مسیر تولید فولاد پاک در ایران آغاز شده و پتانسیل رشد بالایی دارد.

زنجیره تأمین مواد اولیه نیز نقش مهمی در توسعه فولاد پاک دارد. کارخانهها با مدیریت دقیق ترکیب شیمیایی بریکتها و بازیافت ضایعات فلزی، میتوانند بهرهوری انرژی را افزایش دهند و کیفیت محصول نهایی را تضمین کنند. علاوه بر این، آموزش نیروی انسانی متخصص در زمینه فناوریهای کمکربن و انرژیهای تجدیدپذیر، عامل کلیدی موفقیت است.

از منظر بازار، تولید فولاد پاک فرصتهای صادراتی جدید ایجاد میکند. کشورهای اروپایی و آسیایی به دلیل قوانین محدودکننده انتشار CO₂، فقط فولاد کمکربن را خریداری میکنند. ایران با توسعه ظرفیت تولید فولاد پاک، میتواند بازارهای بینالمللی را هدف قرار دهد و جایگاه خود را در صادرات ارتقا دهد.

چالش اصلی، سرمایهگذاری اولیه و زیرساخت انرژی پاک است. نصب کورههای پیشرفته، توسعه شبکههای برق تجدیدپذیر و آموزش نیروی انسانی هزینهبر است، اما این سرمایهگذاریها در بلندمدت باعث کاهش مصرف سوخت، کاهش ضایعات و بهبود جایگاه رقابتی ایران میشوند.

در نهایت، جایگاه ایران در مسیر تولید فولاد پاک با برنامهریزی استراتژیک، سرمایهگذاری در فناوریهای نوین و حمایت از نیروی انسانی متخصص تثبیت میشود. با اجرای این اقدامات، صنعت فولاد ایران میتواند همزمان اهداف اقتصادی، محیطزیستی و رقابتی خود را تحقق بخشد و به یکی از تولیدکنندگان پیشرو فولاد پاک در منطقه تبدیل شود.

بخش ۸: سیاستها و قوانین بینالمللی مرتبط با فولاد پاک

تولید فولاد پاک در سطح جهانی تحت تأثیر سیاستها و قوانین بینالمللی قرار دارد. کشورهای پیشرفته برای کاهش انتشار کربن و حفاظت از محیط زیست، استانداردهای سختگیرانهای برای واردات فولاد وضع کردهاند. اتحادیه اروپا، آمریکا و ژاپن از جمله بازارهایی هستند که فقط فولاد با ردپای کربن پایین را میپذیرند. این استانداردها باعث میشوند تولیدکنندگان مجبور به استفاده از فناوریهای کمکربن و تولید فولاد پاک شوند.

یکی از مهمترین سیاستها، قوانین محدودکننده انتشار CO₂ است. اتحادیه اروپا برنامه CBAM (Carbon Border Adjustment Mechanism) را اجرا کرده است که مالیات بر واردات محصولاتی مانند فولاد اعمال میکند، اگر میزان انتشار کربن تولید آن بالا باشد. این اقدام، کارخانهها را به سرمایهگذاری در فناوریهای کمکربن و تولید فولاد پاک تشویق میکند و همزمان بازارهای صادراتی را به سمت محصولات پایدار هدایت میکند.

سیاستهای دیگر، شامل حمایت از انرژیهای تجدیدپذیر و کاهش سوخت فسیلی است. کشورها با ارائه یارانه، تخفیف مالیاتی و تسهیلات بانکی، کارخانهها را برای سرمایهگذاری در برق سبز، انرژی خورشیدی و بادی تشویق میکنند. این اقدامات باعث کاهش هزینههای عملیاتی و تسهیل تولید فولاد پاک میشوند.

علاوه بر سیاستها، استانداردهای بینالمللی و گواهینامههای محیطزیستی نقش مهمی دارند. استانداردهای ISO 14001 و گواهیهای Carbon Footprint، فرآیند تولید فولاد را کنترل میکنند و مصرف انرژی و انتشار گازهای گلخانهای را به حداقل میرسانند. تولیدکنندگانی که این استانداردها را رعایت میکنند، مزیت رقابتی در بازارهای بینالمللی پیدا میکنند و به راحتی میتوانند محصولات خود را صادر کنند.

تولید فولاد پاک بدون توجه به این قوانین و استانداردها، بازارهای صادراتی را از دست میدهد و هزینههای جریمه و تطبیق با قوانین آینده را افزایش میدهد. بنابراین، کارخانهها باید از ابتدا فناوریهای کمکربن و مدیریت هوشمند انرژی را در فرآیندهای خود پیاده کنند.

در نهایت، سیاستها و قوانین بینالمللی مسیر توسعه فولاد پاک را هدایت میکنند. هماهنگی با این سیاستها و رعایت استانداردهای جهانی، کارخانهها را قادر میسازد تا هم اثرات محیطزیستی را کاهش دهند و هم سهم خود را در بازارهای بینالمللی حفظ کنند. ترکیب فناوری، سیاست و مدیریت بهینه، کلید موفقیت در تولید فولاد پاک است.

بخش ۹: نوآوری و سرمایهگذاری در تولید فولاد پاک

نوآوری و سرمایهگذاری نقش کلیدی در توسعه تولید فولاد پاک دارند. شرکتها با استفاده از فناوریهای پیشرفته و سرمایهگذاری هدفمند، میتوانند فرآیندهای تولید را کمکربن کنند و همزمان بهرهوری و کیفیت محصول را افزایش دهند. فناوریهای نوین مانند احیای مستقیم مبتنی بر هیدروژن (H₂-DRI)، کورههای قوس الکتریکی با برق سبز و سیستمهای بازیافت و Re-briquetting نمونههای موفق نوآوری در صنعت فولاد پاک هستند.

شرکتها و استارتاپها با توسعه فناوریهای نوین، مسیر تولید فولاد کمکربن را تسریع میکنند. برخی پروژهها شامل تولید فولاد با استفاده از هیدروژن تجدیدپذیر، کاهش وابستگی به زغالسنگ و استفاده از انرژی خورشیدی و بادی در فرآیند ذوب هستند. این فناوریها علاوه بر کاهش انتشار گازهای گلخانهای، هزینههای عملیاتی و مصرف انرژی را کاهش میدهند.

سرمایهگذاری هدفمند، دیگر عامل مهم است. کارخانهها برای نصب کورههای پیشرفته، تجهیزات بازیافت و واحدهای احیای مستقیم نیازمند سرمایه اولیه قابل توجه هستند. با این حال، سرمایهگذاری بلندمدت باعث کاهش هزینههای انرژی، افزایش بهرهوری و ورود به بازارهای بینالمللی میشود. شرکتها میتوانند از تسهیلات بانکی، یارانهها و مشارکت با شرکتهای بینالمللی برای تأمین مالی این پروژهها استفاده کنند.

نوآوری همچنین شامل مدیریت هوشمند انرژی و دیجیتالسازی فرآیندها است. استفاده از سیستمهای کنترل فرآیند و نرمافزارهای تحلیل داده، مصرف انرژی و کارایی تولید را بهینه میکند. کارخانهها با جمعآوری دادهها و تحلیل عملکرد، میتوانند مسیر تولید فولاد پاک را به شکل پایدار ادامه دهند و ریسک عملیاتی را کاهش دهند.

سرمایهگذاری در تحقیق و توسعه (R&D) نیز برای تولید فولاد پاک ضروری است. با تمرکز بر بهبود کیفیت بریکتهای نرمه آهن اسفنجی، توسعه فناوریهای بازیافت و کاهش مصرف انرژی، کارخانهها میتوانند هم هزینهها را کاهش دهند و هم اثرات محیطزیستی را به حداقل برسانند.

در نهایت، ترکیب نوآوری و سرمایهگذاری باعث میشود تولید فولاد پاک اقتصادی، پایدار و رقابتی شود. کارخانهها با پذیرش فناوریهای نوین، مدیریت هوشمند انرژی و سرمایهگذاری هدفمند، مسیر تحول صنعت فولاد را هموار میکنند و جایگاه خود را در بازارهای بینالمللی تثبیت میکنند.

بخش ۱۰: جمعبندی و نقشه راه ایران برای تولید فولاد پاک

تولید فولاد پاک مسیر توسعه پایدار و رقابتپذیری صنعت فولاد ایران را هموار میکند. کارخانهها با استفاده از فناوریهای کمکربن، انرژیهای تجدیدپذیر و بازیافت مواد اولیه، میتوانند بهرهوری را افزایش دهند و اثرات محیطزیستی را کاهش دهند. این مسیر، هم اقتصادی و هم زیستمحیطی به صرفه است و فرصتهای صادراتی جدیدی ایجاد میکند.

برای ایران، استفاده از بریکتهای نرمه آهن اسفنجی (CBI و HBI) و فناوریهای DRI مبتنی بر هیدروژن، مسیر تولید فولاد پاک را تسریع میکند. کارخانهها با بازگرداندن ضایعات و استفاده از انرژی خورشیدی و بادی، هم هزینههای عملیاتی را کاهش میدهند و هم ردپای کربن محصولات خود را کم میکنند. این اقدامات، امکان حضور موفق در بازارهای بینالمللی را فراهم میکند و مزیت رقابتی ایجاد میکند.

چالشهای پیشرو شامل هزینه بالای سرمایهگذاری، زیرساخت انرژی پاک و کمبود نیروی متخصص است. دولت و بخش خصوصی باید با همکاری یکدیگر، تسهیلات مالی، مشوقهای سرمایهگذاری و برنامههای آموزشی برای نیروی انسانی ایجاد کنند. این اقدامات باعث میشوند کارخانهها مسیر تولید فولاد پاک را با سرعت و دقت بیشتری دنبال کنند و از بازارهای بینالمللی عقب نمانند.

سیاستهای حمایتی نیز اهمیت زیادی دارند. ارائه یارانه، کاهش مالیات، تسهیلات بانکی و همکاری با شرکتهای بینالمللی، انتقال فناوری و استانداردهای جهانی را برای ایران ممکن میکند. کارخانهها با برنامهریزی هوشمند، مدیریت انرژی و سرمایهگذاری هدفمند، میتوانند هم بهرهوری را افزایش دهند و هم اثرات زیستمحیطی را کاهش دهند.

در نهایت، نقشه راه ایران برای تولید فولاد پاک شامل سه محور اصلی است:

-

فناوری و نوآوری: استفاده از H₂-DRI، EAF با برق سبز، بازیافت و Re-briquetting

-

سرمایهگذاری و توسعه زیرساخت: تسهیلات مالی، شبکه انرژی تجدیدپذیر و آموزش نیروی انسانی

-

سیاستگذاری و استانداردها: هماهنگی با قوانین بینالمللی، کاهش ردپای کربن و ارتقای کیفیت محصول

اجرای این برنامهها باعث میشود ایران به یکی از پیشروهای تولید فولاد کمکربن در منطقه تبدیل شود. کارخانهها با پذیرش فناوریهای نوین، مدیریت هوشمند انرژی و سرمایهگذاری استراتژیک، مسیر توسعه پایدار، رقابتپذیری و کاهش اثرات محیطزیستی را همزمان طی میکنند. تولید فولاد پاک دیگر تنها یک ضرورت محیطزیستی نیست، بلکه ابزار موفقیت اقتصادی و صنعتی ایران در بازار جهانی محسوب میشود.