جامع ترین معرفی محصولات زنجیره فولاد سنگ آهن تا شمش

مقدمه: آشنایی با زنجیره فولاد از سنگ آهن تا شمش

صنعت فولاد نقش مهمی در رشد و توسعه اقتصادی کشورهای مختلف ایفا میکند. زنجیرهفولاد فرآیند پیچیده و چندمرحلهای است که استخراج سنگ آهن را آغاز میکند و تولید شمش فولاد را به پایان میرساند. در این مقاله، مراحل مختلف این زنجیره از استخراج سنگ آهن تا تولید محصولات نهایی فولادی با جزئیات توضیح داده میشود.

تمامی موارد به صورت گزینهای برای شما ذکر میشود و در ادامه توضیح کاملتری خواهیم داشت .

استخراج سنگ آهن از معدن

معدنکاری و انواع معادن: معادن روباز و معادن زیرزمینی

روشهای استخراج سنگ آهن:حفاری، انفجار _ دستگاههای برداشت و بارگیری

روشهای پیشرفته استخراج: استفاده از روشهای هوشمند برای بهینهسازی استخراج سنگ آهن

حمل و نقل سنگ آهن به کارخانههای فرآوری

حملونقل داخلی:انتقال بار با کامیون، قطار، کشتی

حمل و نقل جهانی:انتقال بار از معادن به بنادر و سپس به کارخانههای تولید فولاد

مسائل اقتصادی و هزینههای حمل و نقل

فرآوری سنگ آهن (آهنگری و جداسازی)

کانهآرایی و سنگشکنی: خرد کردن سنگ آهن _ الک و غربالگری

آسیاب کردن سنگ آهن:آسیاب کردن برای دستیابی به اندازه مناسب

تهیه کنسانتره آهن:فرآیندهایی مانند فلوتاسیون، جداسازی مغناطیسی برای بالا بردن خلوص سنگ آهن

تولید آهن خام (کوره بلند)

کوره بلند: فرآیند کوره بلند برای ذوب سنگ آهن _ نقش کک و سنگ آهک در این فرآیند

فرآیند احیای سنگ آهن:احیای سنگ آهن با کک و تولید آهن خام (pig iron)

تولید گازهای صنعتی:تولید گازهای حاصل از فرآیند کوره بلند و استفاده از آنها برای تولید انرژی

فرآیندهای تصفیه آهن خام

کوره قوس الکتریکی:استفاده از کورههای قوس الکتریکی برای ذوب و تصفیه آهن خام

احیای آهن خام به فولاد:استفاده از اکسیژن برای کاهش کربن و تبدیل آهن خام به فولاد

فرآیندهای تصفیه:حذف ناخالصیها از فولاد مذاب (مثل فسفر، گوگرد)

تولید فولاد و آلیاژسازی

فرآیند آلیاژسازی:افزودن عناصر آلیاژی (مثل کروم، نیکل، منگنز) برای تولید انواع فولاد با ویژگیهای مختلف

کورههای نورد:استفاده از کورههای نورد برای شکلدهی فولاد مذاب به محصولات نیمهتمام

استفاده از تکنولوژیهای نوین:تکنولوژیهای جدید مثل نورد مداوم و نورد گرم

ریختهگری و شکلدهی فولاد

ریخته گری مداوم:تولید شمش فولادی از طریق فرآیند ریختهگری مداوم (Continuous Casting)

ریخته گری دورانی و قالبی:فرآیند ریختهگری در قالبهای مختلف برای تولید شمش فولاد

شکلدهی اولیه:نورد شمشها برای ایجاد محصولات اولیه مثل ورق، میلگرد، و تیرآهن

فرآیندهای تکمیلی

نورد گرم:تبدیل شمش فولاد به ورقهای نازک، میلگرد، لولههای فولادی

نورد سرد:عملیات نورد سرد برای افزایش استحکام و دقت ابعادی محصولات فولادی

آلیاژسازی مجدد:افزودن دوباره مواد آلیاژی برای افزایش خواص محصول نهایی

پروفیلسازی:تبدیل فولاد به پروفیلهای مختلف برای کاربردهای ساختمانی، صنعتی و سایر مصارف

کنترل کیفیت و استانداردها

آزمایشهای کیفیت:آزمایشهای متداول برای سنجش ویژگیهای فولاد (استحکام، کشش، سختی)

استانداردهای جهانی:استانداردهای ملی و بینالمللی (مثل ASTM، ISO) برای تولید فولاد با کیفیت

کنترل فرآیندها و شیمی فولاد:کنترل ترکیبات شیمیایی برای اطمینان از کیفیت و دوام فولاد

تولید شمش فولاد

شمشسازی فولاد:فرآیند نهایی برای تولید شمش فولادی به عنوان محصول اصلی

کاربردهای شمش فولادی:استفادههای صنعتی شمش فولاد در ساخت سازههای فولادی، لولهکشی، خودروسازی و صنایع دیگر

بازار و عرضه فولاد

بازار داخلی و جهانی:تجارت فولاد، قیمتهای جهانی و عرضه و تقاضای فولاد

صادرات و واردات فولاد:نقشه بازار جهانی فولاد و نقش ایران در صادرات فولاد

تأثیر نوسانات قیمتها:تحلیل تأثیرات اقتصادی و سیاسی بر قیمت و تقاضا

آغاز زنجیره فولاد

اولین مرحله از زنجیرهفولاد، استخراج سنگ آهن از معادن است. سنگ آهن ماده اولیه و اصلی برای تولید فولاد به حساب میآید. معادن سنگ آهن در نقاط مختلف دنیا قرار دارند. فرآیند استخراج سنگ آهن معمولاً از معادن روباز یا زیرزمینی انجام میشود.

معدنکاری روباز: در این روش، لایههای سطحی زمین برداشته میشوند و سنگ آهن به طور مستقیم از دل زمین استخراج میگردد.

معدنکاری زیرزمینی فرآیند پیچیدهای است. در معادن زیرزمینی، معدنکاران پس از حفاری به عمق زمین، سنگ آهن را به وسیله تونلها و دستگاههای استخراجی به سطح میآورند.

استخراج-سنگ-آهن

تبدیل سنگ به کنسانتره

پس از استخراج سنگ آهن، مرحله بعدی فرآوری آن است. سنگ آهن خام دارای ناخالصیهایی است که باید از آن جدا شوند تا کیفیت بالاتری برای تولید فولاد داشته باشد. و به استاندار کنترل کیفیت برسد. در این مرحله، سنگ آهن به کنسانتره تبدیل میشود.

کانهآرایی: در این مرحله، سنگ آهن خرد و آسیاب میشود. سپس با استفاده از روشهایی مانند جداسازی مغناطیسی و فلوتاسیون، ناخالصیها از سنگ آهن جدا میشوند.

تهیه کنسانتره آهن: کنسانتره آهن به صورت پودرهایی با خلوص بالا تولید میشود. این پودر برای تولید آهن خام در کوره بلند استفاده میشود.

فرآوری-سنگ-آهن

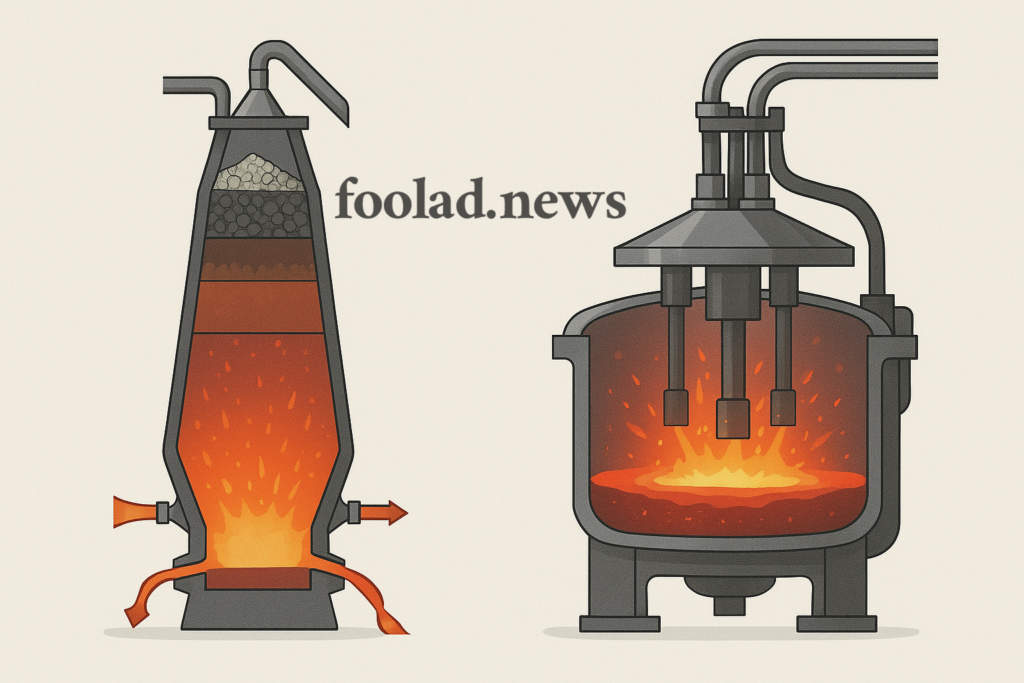

کوره بلند و فرآیند احیا

آهن خام در کوره بلند تولید میشود. این کورهها برای تبدیل سنگ آهن به آهن خام استفاده میشوند. در این فرآیند، سنگ آهن با کک و سنگ آهک در دمای بسیار بالا ذوب میشود.

کوره بلند: سنگ آهن در کوره بلند به همراه کک و سنگ آهک قرار میگیرد. کک به عنوان منبع کربن عمل کرده و سنگ آهن به آهن مذاب تبدیل میشود.

احیای سنگ آهن: در این فرآیند، آهن به صورت مذاب از کوره خارج میشود. آهن خام تولید شده دارای ناخالصیهایی است که باید تصفیه شود.

تبدیل آهن خام به فولاد

آهن خام تولید شده در کوره بلند نیاز به تصفیه دارد. این مرحله به حذف ناخالصیها و افزودن عناصر آلیاژی به فولاد مذاب پرداخته میشود. فرآیندهای مختلفی برای این کار وجود دارند.

کوره قوس الکتریکی: این کورهها برای ذوب آهن خام و تبدیل آن به فولاد استفاده میشوند. در این فرآیند، فولاد مذاب تحت حرارت بسیار بالا قرار میگیرد تا ناخالصیها از آن حذف شوند.

آلیاژسازی فولاد: در این مرحله، عناصر آلیاژی مانند کروم، نیکل، منگنز و دیگر مواد به فولاد اضافه میشوند تا خواص آن را بهبود دهند.

کوره بلند و کوره قوسی

تبدیل فولاد مذاب به شمش

پس از تصفیه و آلیاژسازی، فولاد مذاب برای ریختهگری آماده میشود. این مرحله شامل تبدیل فولاد مذاب به شمش فولاد است.

ریختهگری مداوم: فولاد مذاب به داخل قالبهای مداوم ریخته میشود و سپس به شمشهایی با ابعاد مشخص تبدیل میگردد.

ریختهگری قالبی: در این فرآیند، فولاد مذاب به داخل قالبهای ثابت ریخته میشود و پس از سرد شدن، به شمشهای نهایی تبدیل میشود.

شکلدهی فولاد به محصولات نهایی

در این مرحله، شمش فولاد به شکلهای مختلفی مانند ورق، میلگرد، لوله و دیگر محصولات نورد شده تبدیل میشود. این فرآیند به نام نورد گرم شناخته میشود.

نورد گرم: در این فرآیند، شمشهای فولادی تحت حرارت بالا قرار میگیرند و به شکلهای مختلفی از جمله ورق، میلگرد و پروفیل تبدیل میشوند.

نورد سرد: پس از نورد گرم، برخی از محصولات نیاز به نورد سرد دارند تا ویژگیهایی مانند استحکام و ابعاد دقیقتر به آنها داده شود.

تضمین استانداردها و ویژگیها

در تمامی مراحل تولید فولاد، کنترل کیفیت از اهمیت بالایی برخوردار است. آزمایشهای مختلفی برای اطمینان از کیفیت فولاد انجام میشود.

آزمایشهای متداول: آزمایشهایی مانند تست استحکام، کشش، سختی و دیگر ویژگیهای فولاد به منظور اطمینان از کیفیت آن انجام میشود.

استانداردهای بینالمللی: تولید فولاد باید مطابق با استانداردهای بینالمللی باشد. این استانداردها شامل کیفیت محصول، فرآیندهای تولید و کنترلهای محیطی هستند.

تأثیر زنجیره فولاد بر اقتصاد جهانی

صنعت فولاد نه تنها در داخل کشورها بلکه در سطح جهانی نیز اهمیت دارد. تولید فولاد در کشورهای مختلف با استفاده از روشها و تکنولوژیهای متفاوت انجام میشود.

بازار جهانی فولاد: کشورهای بزرگ تولیدکننده فولاد مانند چین، هند و کشورهای اروپایی نقش عمدهای در تأمین تقاضای جهانی دارند.

تأثیر زنجیرهفولاد بر اقتصاد: صنعت فولاد به عنوان یکی از ارکان اصلی در صنایع مختلف مانند خودروسازی، ساختمان، انرژی و ماشینآلات تأثیر بسزایی بر رشد اقتصادی دارد.

نقش زنجیره فولاد در تجارت بینالمللی

کشورهای مختلف محصولات فولادی را برای استفاده داخلی یا صادرات به کشورهای دیگر تولید میکنند. این فرآیند تأثیر زیادی بر تجارت بینالمللی دارد.

صادرات فولاد: کشورهای تولیدکننده فولاد بزرگ، بخش عمدهای از تولید خود را به دیگر کشورها صادر میکنند.

واردات فولاد: برخی از کشورها به دلیل کمبود منابع طبیعی یا تکنولوژی تولید فولاد، فولاد مورد نیاز خود را از کشورهای دیگر وارد میکنند.

اهمیت زنجیره فولاد در صنعت جهانی

زنجیرهفولاد یک فرآیند پیچیده است که صنعت فولاد استخراج سنگ آهن را شروع میکند و صنعت فولاد تولید شمش فولاد را به پایان میرساند. این فرآیند تأثیر زیادی بر صنعت جهانی دارد. این صنعت به دلیل استفاده از فولاد در بسیاری از صنایع حیاتی همچون خودروسازی، ساختمانسازی و تجهیزات صنعتی از اهمیت ویژهای برخوردار است. در نهایت، زنجیره فولاد نقش عمدهای در رونق اقتصادی کشورهای تولیدکننده و تأمین نیازهای جهانی دارد.