فولادهای ویژه: راهنمای جامع ابزارسازی، فنر، بلبرینگ و آلیاژی برای صنایع پیشرفته

بخش ۱: مقدمه بر فولادهای ویژه

فولادهای ویژه (Special Steels) دستهای از فولادها هستند که با افزودن عناصر آلیاژی خاص و اعمال فرآیندهای حرارتی و مکانیکی پیشرفته، برای کاربردهای صنعتی حساس و دقیق بهینه شدهاند. این فولادها در صنایعی که نیاز به مقاومت مکانیکی بالا، سختی، انعطاف یا مقاومت به سایش و خستگی دارند، نقش حیاتی ایفا میکنند.

اهمیت فولادهای ویژه در زنجیره :

-

افزایش دوام و طول عمر تجهیزات

-

کاهش هزینه نگهداری و تعمیرات

-

امکان کارکرد در شرایط سخت محیطی

فولادهای ویژه نه تنها به صنایع فولادی محدود میشوند بلکه در صنایع خودرو، نفت و گاز، پتروشیمی، ماشینآلات دقیق و تجهیزات الکترونیکی نیز کاربرد دارند. انتخاب درست نوع فولاد میتواند بازده پروژه را به شکل قابل توجهی افزایش دهد و ریسک خرابی تجهیزات را کاهش دهد.

روند توسعه فولادهای ویژه:

-

افزایش عناصر آلیاژی: کروم، منگنز، مولیبدن و نیکل برای افزایش مقاومت و سختی

-

فرآیندهای حرارتی پیشرفته: کوئنچ، تمپر، عملیات سختکاری سطحی برای بهبود خواص مکانیکی

-

بهینهسازی طراحی فولاد: تولید فولادهایی که با شرایط خاص محیطی و مکانیکی سازگار باشند

در این مقاله، ما به بررسی چهار گروه اصلی فولادهای ویژه میپردازیم: ابزارسازی (Tool Steels)، فنر (Spring Steels)، بلبرینگ (Bearing Steels) و فولاد آلیاژی (Alloy Steels). در هر بخش، ترکیب شیمیایی، خواص، کاربردها و مقایسهها را ارائه میکنیم تا مدیران و مهندسان بتوانند تصمیمگیری مستند و بهینه داشته باشند.

بخش ۲: فولاد ابزارسازی (Tool Steels)

فولاد ابزارسازی (Tool Steels) یکی از مهمترین گروههای فولادهای ویژه است که برای تولید ابزارهای صنعتی با مقاومت بالا به سایش، ضربه و حرارت طراحی شده است. این فولادها توانایی حفظ سختی و دقت ابعادی در دماهای بالا را دارند و برای برش، شکلدهی، قالبسازی و ماشینکاری کاربرد دارند.

ترکیب شیمیایی و انواع فولاد ابزارسازی

فولاد ابزارسازی معمولاً حاوی کربن بالا و عناصر آلیاژی مانند کروم، وانادیم، مولیبدن و تنگستن است. این عناصر باعث افزایش سختی، مقاومت به سایش و پایداری حرارتی میشوند. مهمترین دستههای فولاد ابزارسازی عبارتند از:

-

F-Steels (فولادهای ماشینکاری آزاد): مناسب برای قالبهای پلاستیک و برش نرم

-

O-Steels (فولاد روغن سخت شونده): سختی بالا و مقاومت متوسط به سایش، مناسب قالبهای فلزی

-

H-Steels (فولادهای گرمکار): مقاومت به حرارت بالا و حفظ سختی در دمای بالا، مناسب قالبهای ریختهگری و اکستروژن

-

D-Steels (فولادهای قالب سختشونده): سختی بسیار بالا، مقاومت عالی به سایش و ترکخوردگی، مناسب برای ابزارهای پرس و پانچ

خواص مکانیکی و حرارتی

فولاد ابزارسازی دارای ویژگیهای زیر است:

-

سختی بالا: معمولاً بین 55 تا 65 HRC پس از عملیات حرارتی

-

پایداری حرارتی: حفظ سختی و شکل در دماهای 200–600 درجه سانتیگراد

-

مقاومت به سایش: افزایش عمر ابزار و کاهش هزینه تعمیرات

-

قابلیت ماشینکاری و سنگزنی: برخی فولادها برای ابزار دقیق و قالبهای حساس مناسب هستند

کاربردهای صنعتی فولاد ابزارسازی

فولاد ابزارسازی در صنایع مختلف کاربرد گسترده دارد و از جمله مهمترین آنها میتوان به موارد زیر اشاره کرد:

-

قالبسازی: قالبهای پلاستیک، فلزات و ریختهگری دقیق

-

ابزارهای برش و تراشکاری: تیغهها، میلههای برش و سنبهها

-

ابزارهای پرس و پانچ: برای تولید قطعات صنعتی و خودرویی

-

چکشها و ابزار ضربهای: که نیاز به سختی بالا و مقاومت مکانیکی دارند

مزایا و محدودیتها

مزایای فولاد ابزارسازی شامل افزایش دوام ابزار، حفظ دقت ابعادی و کاهش فرسایش است. با این حال، این فولادها معمولاً گرانتر از فولادهای عمومی هستند و نیاز به فرآیندهای حرارتی دقیق دارند تا خواص کامل خود را نشان دهند.

استفاده از فولاد ابزارسازی به تصمیمگیری هوشمندانه مدیران و مهندسان نیاز دارد تا بهترین انتخاب بین انواع فولادها برای کاربرد مشخص انجام شود. این انتخاب میتواند تأثیر مستقیم بر کارایی خطوط تولید، هزینه تعمیرات و کیفیت محصول نهایی داشته باشد.

بخش ۳: فولاد فنر (Spring Steels)

فولاد فنر (Spring Steels) یکی دیگر از دستههای مهم فولادهای ویژه است که به دلیل انعطافپذیری، مقاومت به خستگی و برگشتپذیری عالی شناخته میشود. این فولادها برای تجهیزاتی طراحی شدهاند که بارهای دینامیکی و ضربهای را تحمل میکنند و پس از حذف نیرو، به شکل اولیه خود بازمیگردند.

ویژگیهای کلیدی فولاد فنر

فولاد فنر باید ترکیبی از سختی، انعطاف و مقاومت به خستگی داشته باشد تا در طول عمر مفید عملکرد پایدار داشته باشد. ویژگیهای اصلی آن عبارتند از:

-

مقاومت به خستگی: توانایی تحمل بارهای تکراری بدون شکست

-

انعطافپذیری بالا: قابلیت بازگشت به شکل اولیه پس از کشش یا فشار

-

سختی مناسب: حفظ مقاومت مکانیکی در دماهای محیطی و کاری

-

پایداری ابعادی: جلوگیری از تغییر شکل دائمی در طول استفاده

ترکیب شیمیایی و انواع فولاد فنر

فولاد فنر معمولاً حاوی کربن متوسط تا بالا (0.6–1.0٪) و عناصر آلیاژی مانند کروم، سیلیسیم، منگنز و وانادیم است. این عناصر به افزایش سختی، مقاومت به سایش و بهبود خواص مکانیکی کمک میکنند. مهمترین انواع فولاد فنر عبارتند از:

-

فولاد فنر کربنی (Carbon Spring Steel): اقتصادی، مناسب فنرهای ساده و ماشینآلات سبک

-

فولاد فنر آلیاژی (Alloy Spring Steel): دارای مقاومت بالاتر به خستگی و دما، مناسب خودرو و تجهیزات صنعتی

-

فولاد فنر ضد زنگ (Stainless Spring Steel): مقاومت به خوردگی عالی، کاربرد در محیطهای مرطوب و شیمیایی

کاربردهای صنعتی فولاد فنر

فولاد فنر در صنایع متنوعی کاربرد دارد و از جمله میتوان به موارد زیر اشاره کرد:

-

فنرهای خودرو: فنرهای تعلیق، کمکفنر، قطعات موتور

-

ماشینآلات صنعتی: فنرهای فشار، برگشت و نگهدارنده

-

ابزارهای دقیق: کلیدها، پیچها و تجهیزات حساس مکانیکی

-

صنایع دفاعی و هوافضا: قطعات تحملکننده بار دینامیکی بالا

مزایا و محدودیتها

مزایای فولاد فنر شامل دوام بالا، قابلیت بازگشت و مقاومت به خستگی است. با این حال، این فولادها نیاز به فرآیند حرارتی دقیق و ماشینکاری حساس دارند تا خواص کامل خود را نشان دهند. استفاده نادرست میتواند منجر به شکست زودرس و تغییر شکل دائمی فنرها شود.

انتخاب صحیح فولاد فنر تأثیر مستقیم بر ایمنی، عملکرد و طول عمر تجهیزات دارد و به همین دلیل، مهندسان و مدیران صنایع باید با دقت نوع فولاد و عملیات حرارتی مورد نیاز را تعیین کنند.

بخش ۴: فولاد بلبرینگ (Bearing Steels)

فولاد بلبرینگ (Bearing Steels) یکی از مهمترین فولادهای ویژه است که به دلیل سختی بالا، مقاومت به خستگی و ساییدگی شناخته میشود. این فولادها برای تولید بلبرینگها، چرخدندهها و قطعات چرخان با کارکرد دقیق طراحی شدهاند. کارایی و دوام این قطعات به کیفیت فولاد بلبرینگ بستگی مستقیم دارد.

ترکیب شیمیایی و خواص مکانیکی

فولاد بلبرینگ معمولاً حاوی کربن بالا (حدود 0.95–1.1٪) و عناصر آلیاژی مانند کروم، منگنز و سیلیسیم است. این ترکیب باعث ایجاد سختی سطحی بالا و مقاومت عالی به خستگی و سایش میشود. مهمترین ویژگیهای مکانیکی عبارتند از:

-

سختی بالا: معمولاً بین 60 تا 66 HRC پس از عملیات حرارتی

-

مقاومت به خستگی: تحمل بارهای دینامیکی بالا در طول عمر مفید

-

مقاومت به سایش: حفظ ابعاد و عملکرد در شرایط اصطکاک شدید

-

پایداری ابعادی: جلوگیری از تغییر شکل و خوردگی سطحی

انواع فولاد بلبرینگ

فولاد بلبرینگ شامل انواع مختلفی است که بسته به کاربرد انتخاب میشوند:

-

فولاد کروم بالا (High Chromium Steel): رایجترین نوع، سختی و مقاومت به خستگی بالا

-

فولاد ضد زنگ بلبرینگ (Stainless Bearing Steel): مناسب محیطهای مرطوب و خورنده

-

فولاد کربنی ویژه بلبرینگ (Carbon Bearing Steel): اقتصادیتر، مناسب کاربردهای سبک و کمبار

کاربردهای صنعتی فولاد بلبرینگ

این فولادها در صنایع دقیق و سنگین کاربرد گسترده دارند، از جمله:

-

بلبرینگها و یاتاقانها: خودرو، ماشینآلات صنعتی، تجهیزات ریلی

-

چرخدندهها و دندههای صنعتی: انتقال نیرو با دقت بالا

-

قطعات دوار و ماشینآلات دقیق: کاهش سایش و افزایش عمر مفید

-

ابزارهای با بار دینامیکی بالا: جلوگیری از شکست زودرس و خوردگی

مزایا و محدودیتها

مزایای فولاد بلبرینگ شامل سختی و دوام بالا، مقاومت عالی به خستگی و سایش است. محدودیت اصلی آن، نیاز به عملیات حرارتی دقیق و کنترل کیفیت بالا است. هر گونه نقص در فرآیند تولید یا حرارتدهی میتواند منجر به ترکخوردگی یا کاهش عمر قطعه شود.

انتخاب صحیح فولاد بلبرینگ نقش حیاتی در عملکرد تجهیزات، ایمنی و کاهش هزینه تعمیرات دارد و مهندسان باید ترکیب شیمیایی، سختی و استانداردهای مربوطه را به دقت بررسی کنند.

بخش ۵: فولاد آلیاژی (Alloy Steels)

فولاد آلیاژی (Alloy Steels) یکی از مهمترین گروههای فولادهای ویژه است که با افزودن عناصر آلیاژی مختلف، برای کاربردهای صنعتی با نیازهای مکانیکی و محیطی خاص طراحی شدهاند. این فولادها ترکیبی از مقاومت بالا، سختی، چقرمگی و انعطافپذیری را ارائه میدهند و میتوانند در شرایط سخت محیطی و دمای بالا عملکرد مناسبی داشته باشند.

ترکیب شیمیایی و عناصر آلیاژی

فولاد آلیاژی معمولاً حاوی کربن متوسط (0.2–0.6٪) و عناصر آلیاژی مانند کروم، نیکل، مولیبدن، وانادیم و سیلیسیم است. این ترکیب باعث افزایش مقاومت به خستگی، خوردگی، سایش و دمای بالا میشود. برخی خواص مکانیکی کلیدی عبارتند از:

-

سختی قابل تنظیم: از متوسط تا بسیار بالا با توجه به عملیات حرارتی

-

چقرمگی و انعطافپذیری مناسب: کاهش احتمال شکست ناگهانی

-

مقاومت به خستگی و سایش: افزایش عمر مفید تجهیزات

-

پایداری ابعادی در دماهای مختلف: حفظ شکل و عملکرد تحت بار دینامیکی

انواع فولاد آلیاژی

فولاد آلیاژی بسته به درصد عناصر و هدف کاربرد، در چند دسته تقسیم میشود:

-

فولاد کروم-مولیبدن (Cr-Mo Steels): مقاومت عالی در برابر سایش و حرارت، کاربرد در دیگهای بخار و خطوط انتقال نفت و گاز

-

فولاد نیکل-کروم (Ni-Cr Steels): مقاومت بالا در برابر ضربه و دما، مناسب صنایع خودروسازی و ماشینآلات سنگین

-

فولاد تنگستن و وانادیم (W-V Steels): سختی و مقاومت سطحی بالا، کاربرد در ابزارهای صنعتی و قالبهای خاص

-

فولاد کمآلیاژ (Low-Alloy Steels): اقتصادیتر و مناسب کاربردهای عمومی با نیاز به مقاومت متوسط

کاربردهای صنعتی فولاد آلیاژی

فولاد آلیاژی در صنایع متنوع و حساس کاربرد دارد، از جمله:

-

صنایع نفت و گاز: لولهها، مخازن و تجهیزات فشار بالا

-

ماشینآلات صنعتی: شفتها، چرخدندهها، قطعات دینامیکی

-

خودروسازی: محور، میللنگ و قطعات تحملکننده بار

-

ابزار و تجهیزات مهندسی: قالبها، پرسها و تجهیزات مقاوم به سایش

مزایا و محدودیتها

مزایای فولاد آلیاژی شامل مقاومت مکانیکی بالا، دوام طولانی و کارکرد در شرایط سخت محیطی است. محدودیتها شامل هزینه نسبتا بالاتر نسبت به فولادهای کربنی و نیاز به عملیات حرارتی دقیق است. انتخاب نادرست فولاد آلیاژی میتواند منجر به کاهش عمر قطعات و افزایش هزینه نگهداری شود.

استفاده بهینه از فولاد آلیاژی نیازمند بررسی دقیق ترکیب شیمیایی، عملیات حرارتی، محیط کاربرد و بار دینامیکی است تا عملکرد و دوام تجهیزات به حداکثر برسد.

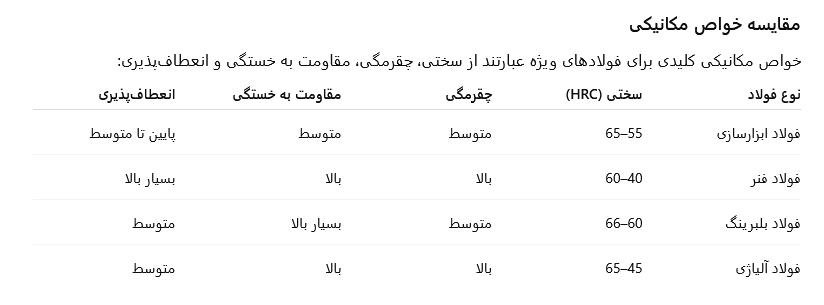

بخش ۶: مقایسه فولادهای ویژه از نظر خواص مکانیکی و حرارتی

فولادهای ویژه شامل فولاد ابزارسازی، فولاد فنر، فولاد بلبرینگ و فولاد آلیاژی هستند و هر کدام برای کاربردهای خاص طراحی شدهاند. انتخاب مناسب این فولادها نیازمند درک دقیق خواص مکانیکی و حرارتی آنها است تا عملکرد تجهیزات صنعتی بهینه شود.

بخش ۷: کاربردهای عملی و صنعتی فولادهای ویژه در صنایع مختلف

فولادهای ویژه به دلیل خواص منحصر به فرد خود، در صنایع مختلف کاربردهای حیاتی دارند. این کاربردها نه تنها بر عملکرد تجهیزات تأثیر میگذارند، بلکه دوام، ایمنی و بهرهوری تولید را تضمین میکنند.

صنایع خودروسازی

در صنعت خودرو، فولادهای ویژه نقش کلیدی دارند:

-

فولاد فنر: برای فنرهای تعلیق، کمکفنرها و قطعات تحملکننده بار دینامیکی

-

فولاد بلبرینگ: برای بلبرینگها، یاتاقانها و چرخدندههای دقیق

-

فولاد آلیاژی: برای محور، میللنگ، چرخدندهها و قطعات انتقال نیرو

مزیت استفاده از فولادهای ویژه در خودرو شامل افزایش ایمنی، دوام بالا و کاهش نیاز به تعمیرات مکرر است.

ماشینآلات صنعتی و تولیدی

فولادهای ویژه در تجهیزات صنعتی عملکرد بالا را تضمین میکنند:

-

فولاد ابزارسازی: برای قالبها، پرسها، برشها و ابزارهای دقیق

-

فولاد آلیاژی: شفتها، چرخدندهها و قطعات صنعتی با بار بالا

-

فولاد فنر: فنرهای فشار و برگشتی در ماشینآلات پیچیده

این فولادها باعث بهبود کیفیت محصول و کاهش خرابی تجهیزات میشوند.

صنایع نفت، گاز و پتروشیمی

در این صنایع، مقاومت به سایش، خوردگی و فشار اهمیت ویژه دارد:

-

فولاد آلیاژی: برای لولهها، مخازن تحت فشار و قطعات مقاوم به دما و خوردگی

-

فولاد بلبرینگ: برای تجهیزات دوار در شرایط سخت محیطی

صنایع هوافضا و دفاعی

فولادهای ویژه در هوافضا و صنایع دفاعی به دلیل نیاز به مقاومت بالا و عملکرد دقیق ضروری هستند:

-

فولاد ابزارسازی و آلیاژی: قطعات مقاوم به حرارت و فشار

-

فولاد بلبرینگ و فنر: برای قطعات دوار، فنرهای برگشتی و سیستمهای مکانیکی حیاتی

مزایا و تاثیرات صنعتی

-

افزایش دوام تجهیزات

-

کاهش هزینههای نگهداری و تعمیرات

-

بهبود ایمنی و عملکرد سیستمها

-

امکان استفاده در شرایط محیطی و بار دینامیکی شدید

انتخاب مناسب نوع فولاد ویژه برای هر صنعت به خواص مکانیکی، حرارتی و شیمیایی آن بستگی دارد. مهندسان و مدیران تولید باید تجزیه و تحلیل دقیق نیازهای کاربرد و محیط عملیاتی را انجام دهند تا سرمایهگذاری در فولادهای ویژه، بیشترین بازدهی را داشته باشد.

بخش ۸: نکات مهم در انتخاب و خرید فولادهای ویژه

انتخاب و خرید فولادهای ویژه نیازمند بررسی دقیق ترکیب شیمیایی، خواص مکانیکی، محیط کاربرد و استانداردهای صنعتی است. تصمیم اشتباه در انتخاب فولاد میتواند باعث کاهش طول عمر تجهیزات، افزایش هزینههای نگهداری و کاهش کیفیت محصول شود.

۱. تعیین نیاز کاربردی

قبل از انتخاب فولاد، باید مشخص شود که قطعه یا ابزار مورد نظر در چه شرایطی کار خواهد کرد:

-

بار دینامیکی یا استاتیکی

-

دما و شرایط حرارتی

-

تماس با مواد خورنده یا ساینده

-

نیاز به سختی، انعطاف یا چقرمگی

۲. بررسی خواص مکانیکی و حرارتی

خواص مکانیکی و حرارتی هر فولاد ویژه باید با نیازهای کاربرد همخوانی داشته باشد:

-

سختی و مقاومت به سایش: برای ابزار و قطعات با بار اصطکاکی بالا

-

چقرمگی و انعطافپذیری: برای قطعات فنر و بلبرینگ

-

پایداری حرارتی: برای قطعات صنعتی در دماهای بالا

۳. استانداردها و گواهینامهها

استفاده از فولادهایی که مطابق با استانداردهای بینالمللی و ملی هستند، ریسک خرید را کاهش میدهد:

-

ISO، ASTM و DIN برای ترکیب شیمیایی و خواص مکانیکی

-

گواهیهای کنترل کیفیت و عملیات حرارتی

۴. بررسی تأمینکننده و خدمات پس از فروش

-

سابقه و اعتبار کارخانه تولیدی

-

تضمین کیفیت و صدور گواهیهای کنترل کیفیت

-

مشاوره فنی برای انتخاب نوع فولاد مناسب

۵. بررسی هزینه و بازدهی

هزینه خرید فولاد ویژه ممکن است بالا باشد، اما افزایش دوام و کاهش تعمیرات و توقف تولید باعث صرفهجویی در بلندمدت میشود.

۶. مشورت با مهندسان و تحلیلگران

انتخاب فولاد ویژه نیاز به بررسی علمی و تجربی دارد. همکاری با مهندسان و تحلیلگران مواد میتواند تصمیمگیری هوشمندانه و کاهش ریسک را تضمین کند.