مقایسه روشهای تولید فولاد: احیای مستقیم (DRI)، کوره قوس الکتریکی (EAF) و کوره بلند (BF-BOF)

مقدمه: اهمیت شناخت روشهای تولید فولاد در زنجیره جهانی

فولاد پایهی اصلی توسعه صنعتی و زیربنایی هر کشور است. از ساخت برجهای بلند و پلهای عظیم گرفته تا خودرو، تجهیزات انرژی و ساختمان، تقریباً تمام صنایع به فولاد وابستهاند. اما نحوهی تولید فولاد، تأثیر مستقیمی بر کیفیت محصول، هزینه نهایی و اثرات زیستمحیطی دارد. شناخت روشهای تولید، به مدیران فولادی و سرمایهگذاران کمک میکند مسیر بهینهی رشد را انتخاب کنند و از رقابت جهانی عقب نمانند.

در صنعت امروز، سه فناوری اصلی مسیر تولید فولاد را شکل میدهند: کوره بلند (BF-BOF)، احیای مستقیم (DRI) و کوره قوس الکتریکی (EAF).

-

در روش کوره بلند، کارخانهها از سنگآهن، کک و آهک برای ذوب و تصفیه استفاده میکنند و فولاد خام تولید میکنند.

-

در فرآیند احیای مستقیم، گاز طبیعی یا هیدروژن، اکسیژن موجود در سنگآهن را حذف میکند و محصولی به نام آهن اسفنجی به دست میآید که بعداً در کوره قوس یا واحد ذوب تبدیل به فولاد میشود.

-

کوره قوس الکتریکی بر پایهی بازیافت کار میکند. کارخانهها قراضهی فولاد را جمعآوری کرده و با استفاده از برق، دوباره آن را ذوب میکنند تا محصولی با کیفیت بالا و آلودگی کمتر به دست آورند.

انتخاب بین این روشها به منابع در دسترس، زیرساخت انرژی و اهداف زیستمحیطی هر کشور بستگی دارد. در خاورمیانه، وفور گاز طبیعی روش DRI را محبوب کرده است. کشورهای اروپایی به دلیل تمرکز بر بازیافت و انرژی تجدیدپذیر، از EAF استفاده میکنند. چین به عنوان بزرگترین تولیدکننده فولاد جهان، همچنان به روش BF-BOF تکیه دارد زیرا ذخایر سنگآهن و زغالسنگ فراوانی در اختیار دارد.

مدیران زنجیره فولاد با شناخت دقیق این سه فناوری میتوانند مدل ترکیبی مناسب برای آینده صنعت فولاد ایران را انتخاب کنند؛ مدلی که مصرف انرژی را کاهش دهد، هزینه را کنترل کند و همزمان استانداردهای جهانی محیط زیست را رعایت کند.

معرفی سه فناوری اصلی تولید فولاد

صنعت فولاد امروز بر پایه سه فناوری کلیدی شکل گرفته است: کوره بلند (BF-BOF)، احیای مستقیم (DRI) و کوره قوس الکتریکی (EAF). هرکدام از این فناوریها مسیر متفاوتی از سنگآهن تا فولاد نهایی را طی میکنند و انتخاب بین آنها، به شدت بر مصرف انرژی، هزینه تولید و میزان انتشار گازهای گلخانهای تأثیر میگذارد.

1. کوره بلند (Blast Furnace – Basic Oxygen Furnace)

کوره بلند قدیمیترین و رایجترین روش تولید فولاد در جهان است. در این فرآیند، سنگآهن همراه با کک و آهک وارد کوره میشود. دمای داخلی به بیش از ۱۵۰۰ درجه سانتیگراد میرسد و فلز مذاب در پایین کوره جمع میشود. سپس در مرحله دوم (کوره اکسیژنی یا BOF)، اکسیژن خالص به فولاد مذاب دمیده میشود تا ناخالصیها اکسید شده و فولاد با ترکیب دقیقتری بهدست آید.

این روش ظرفیت تولید بالایی دارد و برای فولادسازان بزرگ با بازار مصرف وسیع مناسب است، اما مصرف انرژی و انتشار CO₂ در آن بسیار بالاست.

2. احیای مستقیم آهن (Direct Reduced Iron – DRI)

در فناوری DRI، کارخانهها از گاز طبیعی یا هیدروژن برای حذف اکسیژن از سنگآهن در دمای حدود ۹۰۰ درجه استفاده میکنند. برخلاف روش کوره بلند، در این فرآیند فلز به حالت جامد باقی میماند و به فولاد مذاب تبدیل نمیشود. محصول نهایی این مرحله آهن اسفنجی نام دارد.

احیای مستقیم برای کشورهایی با منابع گاز طبیعی مانند ایران، عربستان و هند بسیار مقرونبهصرفه است. این روش مصرف انرژی پایینتری دارد و میتواند پایهای برای تولید فولاد سبز باشد.

3. کوره قوس الکتریکی (Electric Arc Furnace – EAF)

کوره قوس الکتریکی از برق برای ذوب قراضه فولادی یا آهن اسفنجی استفاده میکند. سه الکترود گرافیتی درون کوره قوسهای الکتریکی ایجاد میکنند و دمایی بالاتر از ۱۶۰۰ درجه تولید میشود. این فناوری انعطافپذیر است و کارخانهها میتوانند بسته به نیاز بازار، بهسرعت تولید خود را تنظیم کنند.

روش EAF میزان انتشار CO₂ را تا ۷۰ درصد کمتر از BF-BOF کاهش میدهد و به دلیل تکیه بر بازیافت، نقش مهمی در اقتصاد چرخشی دارد.

در مجموع، انتخاب بین این سه فناوری، بر اساس منابع انرژی، سیاستهای زیستمحیطی و نوع بازار هدف انجام میشود. ترکیب DRI و EAF در سالهای اخیر بهعنوان گزینهای ایدهآل برای تولید فولاد پاک شناخته شده است و بسیاری از کشورها در حال حرکت به سمت این مدل ترکیبی هستند.

فرآیند کوره بلند و کنورتور اکسیژنی (BF-BOF)

روش BF-BOF یکی از قدیمیترین و درعینحال پرظرفیتترین شیوههای تولید فولاد خام در جهان است. بیش از ۶۰ درصد فولاد جهان از همین مسیر تولید میشود. اساس این روش بر استفاده از کک زغالسنگ، سنگآهن و آهک در محیطی با دمای بسیار بالا است تا فلز مذاب به دست آید و سپس با تزریق اکسیژن خالص، ناخالصیها حذف شوند.

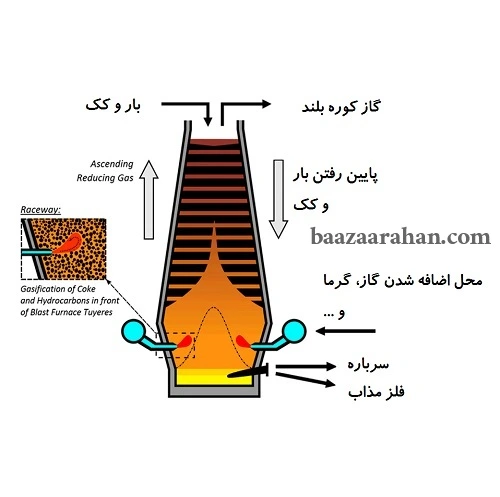

مرحله اول: کوره بلند (Blast Furnace)

در این مرحله، مواد اولیه بهصورت لایهای درون کوره بلند شارژ میشوند.

-

سنگآهن منبع اصلی آهن است.

-

کک به عنوان سوخت و عامل احیاکننده عمل میکند.

-

آهک برای جذب ناخالصیها و تشکیل سرباره استفاده میشود.

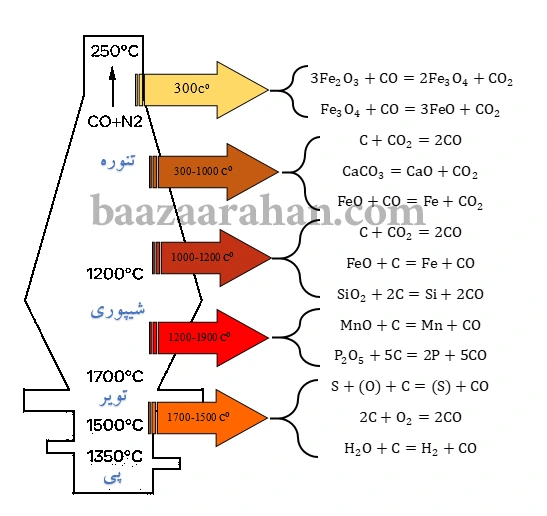

هوای داغ (با دمای حدود ۱۲۰۰ تا ۱۳۰۰ درجه) از پایین کوره دمیده میشود. در اثر واکنشهای شیمیایی، اکسیژن از سنگآهن جدا شده و فلز مذاب (چدن خام) در پایین کوره جمع میشود. این فلز معمولاً حاوی مقدار زیادی کربن و ناخالصیهایی مانند سیلیس و منگنز است.

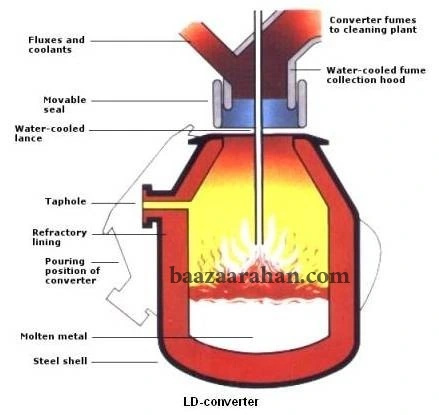

مرحله دوم: کنورتور اکسیژنی (Basic Oxygen Furnace)

چدن مذاب به کنورتور منتقل میشود. در این مرحله، اکسیژن خالص با فشار بالا به فلز دمیده میشود. اکسیژن با کربن و سایر عناصر واکنش داده و آنها را به اکسید تبدیل میکند. نتیجه این واکنشها:

-

کاهش میزان کربن از حدود ۴٪ به کمتر از ۱٪

-

حذف ناخالصیها

-

تولید فولاد مذاب با ترکیب کنترلشده

ویژگیها و عملکرد

-

ظرفیت تولید بالا: مناسب برای کارخانههای بزرگ و تولید انبوه

-

کیفیت فولاد بالا: کنترل دقیق ترکیب شیمیایی و دما

-

مصرف انرژی زیاد: به دلیل نیاز به زغالسنگ و کک

-

انتشار قابل توجه CO₂: در هر تن فولاد تولیدی، حدود ۱.۸ تا ۲ تُن دیاکسیدکربن منتشر میشود

موقعیت جهانی و جایگاه در ایران

کشورهایی مانند چین، ژاپن و آلمان همچنان از این روش برای تولید بخش عمده فولاد خود استفاده میکنند. در ایران نیز کارخانههایی مثل فولاد خوزستان و ذوبآهن اصفهان بخش قابلتوجهی از تولید خود را با فرآیند BF-BOF انجام میدهند، هرچند سیاستها به سمت روشهای کمکربن در حال تغییر است.

فرآیند احیای مستقیم (DRI)؛ ستون مدرن فولادسازی ایران

فرآیند احیای مستقیم آهن (DRI) یکی از مهمترین نوآوریهای صنعت زنجیره فولاد در نیمقرن اخیر است. برخلاف روش کوره بلند که در آن سنگآهن ذوب میشود، در این روش فلز در دمای پایینتر (حدود ۸۰۰ تا ۱۰۰۰ درجه سانتیگراد) و بدون ذوب کامل تولید میشود. احیای مستقیم از گاز طبیعی یا هیدروژن برای جدا کردن اکسیژن از سنگآهن استفاده میکند، نه از کک زغالسنگ. نتیجه، آهن اسفنجی (Sponge Iron) است که مستقیماً در کوره قوس الکتریکی ذوب میشود.

مراحل فرآیند احیای مستقیم

-

آمادهسازی مواد اولیه

سنگآهن به شکل گندله (Pellet) وارد واحد احیا میشود. گندلهها از کنسانتره سنگآهن تولید میشوند تا یکنواخت و با ترکیب شیمیایی دقیق باشند. -

احیا در راکتور گازی

گاز طبیعی پس از عبور از واحد ریفورمینگ به ترکیبات فعال (CO و H₂) تبدیل میشود. این گاز احیاکننده از پایین راکتور وارد شده و اکسیژن موجود در سنگآهن را جدا میکند.

واکنش اصلی:

Fe₂O₃ + 3H₂ → 2Fe + 3H₂O -

تولید آهن اسفنجی و انتقال به کوره قوس

محصول خروجی راکتور، آهن اسفنجی است که ظاهری متخلخل دارد. این آهن مستقیماً به کوره قوس الکتریکی (EAF) منتقل میشود تا ذوب و به فولاد تبدیل گردد.

مزایای روش احیای مستقیم

-

مصرف انرژی کمتر: به دلیل حذف ککسازی و کار در دمای پایینتر.

-

آلودگی کمتر: تولید CO₂ در این روش تا ۵۰٪ کمتر از BF-BOF است.

-

انعطافپذیری بالا: مناسب برای ظرفیتهای متوسط و قابل ترکیب با انرژیهای تجدیدپذیر.

-

کیفیت بالا: آهن اسفنجی دارای درصد خلوص Fe بالا و ترکیب یکنواخت است.

جایگاه جهانی و نقش ایران

ایران در حال حاضر یکی از بزرگترین تولیدکنندگان آهن اسفنجی جهان است و بیش از ۹۰٪ فولاد خود را از مسیر DRI + EAF تولید میکند. فناوریهای PERED، MIDREX و HyL در کشور مورد استفاده قرار گرفتهاند. با توسعه نیروگاههای گازی و منابع هیدروژن سبز، این مسیر آیندهدارترین گزینه برای فولاد کمکربن در ایران محسوب میشود.

فرآیند کوره قوس الکتریکی (EAF): انعطافپذیر، پاک و آیندهمحور

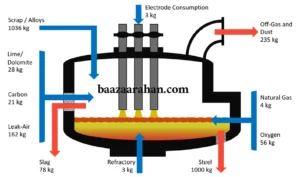

کوره قوس الکتریکی یا EAF یکی از پیشرفتهترین روشهای ذوب فلز در صنعت فولاد است. برخلاف کوره بلند که بر پایه زغالسنگ و اکسیژن عمل میکند، EAF با استفاده از انرژی الکتریکی فلز را ذوب میکند. این فناوری امکان استفاده از آهن اسفنجی (DRI)، قراضه فولادی یا ترکیبی از هر دو را فراهم میسازد و نقش مهمی در حرکت به سمت فولاد پاک دارد.

سازوکار کوره قوس الکتریکی

-

شارژ مواد اولیه

مواد ورودی شامل قراضه فولاد، آهن اسفنجی و افزودنیهایی مانند آهک برای حذف ناخالصیهاست. شارژ مواد معمولاً بهصورت مرحلهای انجام میشود تا دمای کوره یکنواخت باقی بماند. -

ایجاد قوس الکتریکی

الکترودهای گرافیتی از بالای کوره وارد میشوند و با ایجاد قوس بین الکترود و بار فلزی، دما را تا بیش از ۱۶۰۰ درجه سانتیگراد افزایش میدهند. این قوس انرژی لازم برای ذوب کامل آهن را فراهم میکند. -

ذوب و پالایش

پس از ذوب کامل، مواد سربارهزا برای جذب ناخالصیها افزوده میشوند. پالایش نهایی معمولاً در واحد LF (Ladle Furnace) انجام میگیرد تا ترکیب شیمیایی فولاد تنظیم شود. -

تخلیه و ریختهگری

فولاد مذاب از درب خروجی کوره به پاتیل منتقل میشود و برای تولید شمش، بیلت یا اسلب آماده میگردد.

مزایای روش EAF

-

کاهش شدید مصرف انرژی فسیلی: استفاده از برق بهجای زغالسنگ.

-

قابلیت بهرهگیری از انرژیهای تجدیدپذیر: در آینده میتوان EAF را با برق خورشیدی یا بادی تغذیه کرد.

-

انعطاف در ترکیب مواد اولیه: امکان ذوب قراضه، آهن اسفنجی یا فولاد برگشتی.

-

کنترل دقیق کیفیت فولاد: ترکیب شیمیایی و دمای مذاب با دقت بالایی تنظیم میشود.

-

آلودگی کمتر و ردپای کربن پایینتر: در مقایسه با کوره بلند تا ۶۰٪ کاهش انتشار CO₂ دارد.

وضعیت جهانی و سهم ایران

بیش از ۳۰٪ فولاد جهان با روش EAF تولید میشود، اما در ایران این عدد بیش از ۷۵٪ است. وجود منابع گاز طبیعی و توسعه فناوری DRI باعث شده این مسیر کارآمدترین و اقتصادیترین گزینه برای کشور باشد. شرکتهای فولاد مبارکه، فولاد خوزستان و جهان فولاد سیرجان از پیشگامان استفاده از این فناوری محسوب میشوند.

فرآیند کوره بلند و کنورتور اکسیژنی (BF-BOF): قلب سنتی فولادسازی

روش کوره بلند (Blast Furnace) همراه با کنورتور اکسیژنی (Basic Oxygen Furnace)، بیش از ۶۰ درصد فولاد جهان را تأمین میکند. این فرآیند تاریخی، ستون فقرات صنایع فولادسازی بزرگ مثل چین، ژاپن و آلمان است. با وجود مصرف بالای انرژی و انتشار کربن، همچنان به دلیل ظرفیت تولید بالا و کیفیت خروجی، جایگاه خود را حفظ کرده است.

مراحل اصلی فرآیند BF-BOF

-

آمادهسازی مواد اولیه

سنگآهن، کک (زغالسنگ کربندار شده) و سنگ آهک در نسبتهای مشخص آماده و به بالای کوره بلند شارژ میشوند. -

ذوب در کوره بلند

هوای گرم با فشار بالا از پایین کوره دمیده میشود. کک بهعنوان سوخت، واکنش گرمازا ایجاد میکند و اکسیژن سنگآهن را گرفته و چدن مذاب تولید میکند. -

تصفیه در کنورتور اکسیژنی (BOF)

چدن مذاب وارد کنورتور میشود. با دمش اکسیژن خالص از بالا، ناخالصیها سوزانده میشوند و فولاد خام شکل میگیرد. این مرحله، کربن و سیلیسیم را کاهش داده و فولادی با کیفیت بالا تولید میکند. -

افزودن آلیاژها و ریختهگری

پس از پالایش، عناصر آلیاژی مانند منگنز یا نیکل برای بهبود خواص مکانیکی افزوده میشوند. فولاد مذاب سپس برای تولید اسلب، بیلت یا بلوم آماده میگردد.

مزایا و ویژگیهای این روش

-

تولید انبوه: مناسب برای کارخانههایی با ظرفیت بالای ۵ میلیون تن در سال.

-

کیفیت یکنواخت: فولاد حاصل دارای ترکیب شیمیایی پایدار و مناسب صنایع خودروسازی است.

-

تداوم در تولید: فرآیند بهصورت پیوسته انجام میشود و توقفهای مکرر ندارد.

چالشها و محدودیتها

-

مصرف بالای زغالسنگ و انرژی: یکی از پرکربنترین روشهای صنعتی جهان به شمار میرود.

-

هزینه سنگین احداث و نگهداری: نیاز به زیرساختهای عظیم و سرمایه اولیه بالا دارد.

-

انعطافپذیری پایین: امکان استفاده از قراضه یا آهن اسفنجی در مقیاس بالا محدود است.

-

چالش زیستمحیطی: هر تن فولاد تولیدی در این روش، بیش از ۲ تن CO₂ منتشر میکند.

وضعیت این روش در ایران

در ایران، چند مجتمع فولادی بزرگ از جمله ذوبآهن اصفهان و فولاد خراسان از روش BF-BOF استفاده میکنند. با توجه به محدودیت منابع زغالسنگ و دغدغههای زیستمحیطی، توسعه این فناوری متوقف شده و مسیر صنعت به سمت احیای مستقیم و کوره قوس الکتریکی تغییر یافته است.

مقایسه جامع روشهای تولید فولاد

صنعت فولاد جهانی امروز بر پایه سه فناوری اصلی حرکت میکند: کوره بلند (BF-BOF)، احیای مستقیم (DRI) و کوره قوس الکتریکی (EAF). هرکدام مزایا و محدودیتهای خاص خود را دارند و انتخاب فناوری مناسب به منابع در دسترس، هدف تولید و الزامات زیستمحیطی بستگی دارد.

1. مصرف انرژی

-

BF-BOF: مصرف انرژی بسیار بالا به دلیل نیاز به کک و دمای ذوب حدود ۱۵۰۰ درجه سانتیگراد.

-

DRI: انرژی پایینتر، چون فرآیند در دمای ۹۰۰–۱۰۰۰ درجه سانتیگراد و بدون ذوب کامل انجام میشود.

-

EAF: انرژی اصلی برق است؛ در صورت استفاده از قراضه، میزان انرژی کمتر از BF-BOF است و با برق سبز میتواند کاملاً پاک باشد.

2. انتشار گازهای گلخانهای

-

BF-BOF: هر تن فولاد، حدود ۱.۸–۲ تن CO₂ تولید میکند.

-

DRI: با گاز طبیعی تا ۵۰٪ کاهش CO₂ نسبت به BF-BOF.

-

EAF: با استفاده از قراضه و برق تجدیدپذیر، انتشار CO₂ تا ۶۰٪ کمتر است.

3. کیفیت و نوع محصولات

-

BF-BOF: تولید فولاد با کیفیت بالا، مناسب برای صنایع خودرو و لولهسازی.

-

DRI: آهن اسفنجی با درصد خلوص Fe بالا؛ نیاز به ذوب در EAF برای تبدیل به فولاد.

-

EAF: انعطافپذیری بالا؛ امکان تولید شمش، بیلت، اسلب با ترکیب شیمیایی کنترلشده.

4. سرمایهگذاری و انعطافپذیری

-

BF-BOF: سرمایه اولیه زیاد، انعطاف کم در تغییر ظرفیت.

-

DRI: سرمایه متوسط، مناسب برای کارخانههای متوسط و ترکیب با EAF.

-

EAF: انعطاف بالا، مناسب تغییر سریع ظرفیت و استفاده از مواد اولیه متنوع.

نتیجهگیری مقایسهای

-

کشورهایی با منابع زغالسنگ فراوان، همچنان روی BF-BOF تمرکز دارند.

-

کشورهایی با گاز طبیعی ارزان و نیاز به کاهش کربن، DRI + EAF را ترجیح میدهند.

-

EAF نقش کلیدی در تولید فولاد سبز و اقتصاد چرخشی بازی میکند و به ویژه برای ایران، مسیر آیندهی صنعت فولاد است.

تحلیل اقتصادی و هزینههای سرمایهگذاری در روشهای BF-BOF، DRI و EAF

هزینه تولید فولاد تحت تأثیر انتخاب فناوری، منابع انرژی، ظرفیت تولید و نوع مواد اولیه قرار دارد. برای مدیران، سرمایهگذاران و برنامهریزان صنعتی، شناخت دقیق این هزینهها و مقایسه اقتصادی بین روشها اهمیت حیاتی دارد.

1. هزینههای سرمایهگذاری اولیه

-

BF-BOF: سرمایهگذاری اولیه بسیار بالا است؛ احداث کوره بلند، کنورتور و زیرساختهای حملونقل سنگآهن و زغالسنگ نیازمند صدها میلیون دلار است. از سوی دیگر، ظرفیت تولید بالا، توجیه اقتصادی بلندمدت را ایجاد میکند.

-

DRI: هزینه سرمایهگذاری متوسط است؛ تجهیزات احیای مستقیم و راکتورهای گازی ارزانتر از کوره بلند هستند و امکان توسعه مرحلهای کارخانه وجود دارد.

-

EAF: سرمایهگذاری کمتر نسبت به BF-BOF و انعطافپذیری بالا؛ امکان استفاده از قراضه فولادی باعث کاهش نیاز به مواد اولیه اولیه و هزینههای مرتبط میشود.

2. هزینههای عملیاتی

-

BF-BOF: هزینه بالای انرژی و مصرف کک و زغالسنگ، نگهداری تجهیزات سنگین و هزینه بالای نیروی انسانی ماهر، هزینه عملیاتی را افزایش میدهد.

-

DRI: مصرف انرژی پایینتر و سوخت گازی مقرونبهصرفهتر است، اما نیاز به گاز طبیعی پایدار و تجهیزات پیشرفته دارد.

-

EAF: هزینه اصلی برق است، اما با بازیافت قراضه و بهرهگیری از برق کمهزینه، هزینه عملیاتی به شدت کاهش مییابد.

3. تحلیل سودآوری

-

BF-BOF: مناسب تولید انبوه با ثبات بازار؛ سودآوری در کارخانههای بزرگ و با دسترسی به منابع زغالسنگ پایدار بالاست.

-

DRI + EAF: ترکیب انعطافپذیر، کاهش هزینه انرژی و امکان تولید فولاد سبز، سودآوری طولانیمدت و پایداری بیشتری ایجاد میکند.

-

EAF مستقل: کارخانههای کوچک و متوسط میتوانند با سرمایه کمتر وارد بازار شوند و در کوتاهمدت بازگشت سرمایه سریعتری داشته باشند.

جمعبندی

انتخاب فناوری مناسب باید بر اساس توان مالی، دسترسی به منابع انرژی، حجم تولید و اهداف زیستمحیطی انجام شود. برای ایران، مسیر DRI + EAF به دلیل دسترسی به گاز طبیعی و نیاز به کاهش انتشار کربن، بهینهترین گزینه اقتصادی و زیستمحیطی محسوب میشود.

اثرات زیستمحیطی و راهکارهای کاهش انتشار در فولادسازی

صنعت فولاد به دلیل مصرف بالای انرژی و انتشار گازهای گلخانهای، یکی از صنایع پرکربن و اثرگذار بر محیط زیست محسوب میشود. شناخت اثرات زیستمحیطی و انتخاب فناوری مناسب، هم برای تولید پایدار و هم برای تطبیق با استانداردهای بینالمللی ضروری است.

1. انتشار گازهای گلخانهای در هر روش

-

BF-BOF: تولید هر تن فولاد، حدود ۱.۸ تا ۲ تن CO₂ ایجاد میکند. دلیل اصلی، استفاده از زغالسنگ و کک به عنوان سوخت و عامل احیاست.

-

DRI: با استفاده از گاز طبیعی، میزان انتشار CO₂ تا ۵۰٪ کاهش مییابد. اگر هیدروژن سبز جایگزین گاز طبیعی شود، امکان تولید فولاد تقریباً بدون انتشار کربن فراهم میشود.

-

EAF: با ذوب قراضه فولادی و انرژی برق، انتشار گازها به حداقل میرسد. در صورت استفاده از برق سبز، میتوان فولاد پاک تولید کرد.

2. آلودگی هوا و آب

-

BF-BOF: انتشار ذرات معلق، اکسیدهای گوگرد و نیتروژن همراه با CO₂، فشار بر کیفیت هوا و محیط زیست اطراف کارخانهها ایجاد میکند.

-

DRI: به دلیل فرآیند در دمای پایین و بدون ذوب کامل، آلایندگی کمتر و مصرف آب پایینتری دارد.

-

EAF: عمدتاً آلایندههای فلزی و گرد و غبار محدود تولید میکند و با سیستم تصفیه میتوان اثرات آن را کاهش داد.

3. مدیریت ضایعات و سرباره

-

BF-BOF تولید مقدار قابل توجهی سرباره و ضایعات دارد که باید دفع یا بازیافت شوند.

-

DRI و EAF، به ویژه در ترکیب با قراضه، میزان ضایعات جامد را کاهش میدهند و به اقتصاد چرخشی کمک میکنند.

4. راهکارهای کاهش اثرات زیستمحیطی

-

استفاده از انرژی تجدیدپذیر در EAF

-

استفاده از هیدروژن سبز در فرآیند DRI

-

بازچرخانی و بازیافت ضایعات برای کاهش نیاز به سنگآهن

-

کنترل دقیق دما و ترکیب شیمیایی برای کاهش انتشار آلایندهها

جمعبندی

انتخاب فناوری فولاد، نه تنها مسئله اقتصادی، بلکه یک تصمیم محیط زیستی است. برای ایران، مسیر DRI + EAF بهترین گزینه برای کاهش انتشار گازهای گلخانهای و حرکت به سمت فولاد سبز است، در حالی که BF-BOF همچنان برای تولید انبوه و صنایع بزرگ با منابع زغالسنگ کافی کاربرد دارد.

جمعبندی و چشمانداز آینده صنعت فولاد ایران

صنعت فولاد ایران طی چند دهه گذشته مسیر تحول چشمگیری را طی کرده است. از روشهای سنتی کوره بلند (BF-BOF) گرفته تا فناوریهای مدرن احیای مستقیم (DRI) و کوره قوس الکتریکی (EAF)، کشور توانسته تولید فولاد خود را به سطح قابل توجهی برساند. انتخاب فناوری مناسب، علاوه بر افزایش بهرهوری و کاهش هزینه، نقش مهمی در کاهش اثرات زیستمحیطی و توسعه فولاد سبز دارد.

مسیر تحول و ترکیب فناوریها

-

کوره بلند: مناسب تولید انبوه، اما پرکربن و انرژیبر

-

DRI + EAF: مسیر آینده صنعت فولاد ایران، با مصرف انرژی کمتر و کاهش انتشار CO₂

-

توسعه فناوریهای نوین: استفاده از هیدروژن سبز، انرژیهای تجدیدپذیر و بازیافت ضایعات، امکان تولید فولاد پاک را افزایش میدهد

فرصتهای سرمایهگذاری

-

ایجاد کارخانههای کوچک و متوسط EAF: انعطافپذیری بالا و سرمایهگذاری کمتر

-

توسعه پروژههای DRI با هیدروژن: کاهش کربن و حرکت به سمت فولاد سبز

-

زنجیره بازیافت ضایعات فولادی: کاهش نیاز به سنگآهن و کاهش هزینه تولید

-

هوشمندسازی و دیجیتالی شدن خطوط تولید: بهبود بهرهوری، کاهش ضایعات و پایش آنلاین کیفیت

چشمانداز آینده

صنعت فولاد ایران در مسیر فولاد پاک و اقتصاد چرخشی قرار دارد. با ترکیب فناوریهای DRI و EAF، استفاده از انرژیهای تجدیدپذیر و بازیافت ضایعات، امکان تولید پایدار و با کیفیت فراهم میشود. از نظر سرمایهگذاری، فرصتهای گستردهای برای توسعه خطوط تولید مدرن، بهینهسازی زنجیره تأمین و ایجاد زیرساختهای کمکربن وجود دارد.

در نهایت :

-

انتخاب فناوری تولید فولاد باید اقتصادی، محیط زیستی و استراتژیک باشد.

-

مسیر DRI + EAF بهترین گزینه برای ایران است و امکان تولید فولاد سبز و کاهش وابستگی به منابع اولیه سنگآهن را فراهم میکند.

-

سرمایهگذاری در فناوریهای مدرن، بازیافت ضایعات و انرژی پاک، به صنعت فولاد ایران مزیت رقابتی پایدار میبخشد و میتواند کشور را به یک قطب فولاد کمکربن در منطقه تبدیل کند.