مقایسه لوله درزدار و بدون درز (مانیسمان) | معرفی، کاربردها و تفاوتها

بخش ۱: مقدمه

مقایسه لوله درزدار و بدون درز (Welded vs. Seamless/Mannesmann) یک تصمیم فنیِ صرف نیست؛ یک انتخاب اقتصادی و ریسکمحور در قلب زنجیره ارزش فولاد است. مدیر پروژه، خریدار صنعتی و تحلیلگر بازار باید بداند انتخاب هر کدام چه اثری بر ایمنی، قابلیت اطمینان، هزینه مالکیت و برنامه تحویل میگذارد. این مقاله با تمرکز بر معیارهای عملیاتی و اقتصادی، به شما کمک میکند خطاهای پرهزینه را حذف کنید و تصمیمی مبتنی بر داده بگیرید.

لوله درزدار (Welded Pipe) از نوار یا ورق فولادی شکل میگیرد و درز آن جوش میشود. لوله بدون درز (Seamless/Mannesmann) از سوراخکاری و کشش شمش تولید میشود و خط جوش ندارد. همین تفاوت بنیادین در فرآیند، رفتار مکانیکی، پایداری در فشار و دما، و محدوده کاربرد را تغییر میدهد. ما در این سری با نگاهی سیستماتیک، تفاوتها و همپوشانیها را روشن میکنیم تا انتخاب بین «جوشی» و «مانیسمان» مبتنی بر شرایط سرویس باشد نه شهود یا عادت.

چرا این مقایسه حیاتی است؟

-

ایمنی و ریسک عملیاتی: لوله نامتناسب با فشار، دما یا سیال، خطر توقف تولید، نشت و حادثه را بالا میبرد. انتخاب درست، نرخ خرابی را کاهش میدهد.

-

اقتصاد پروژه: تفاوت قیمت اولیه، زمان تأمین و هزینههای نصب و نگهداری، «هزینه چرخه عمر (TCO)» را تغییر میدهد. همیشه ارزانترین خرید، اقتصادیترین انتخاب نیست.

-

انطباق با استاندارد: بسیاری از کدها و مقررات، نوع لوله را با توجه به سرویس مشخص میکنند. انحراف از استاندارد، ریسک حقوقی و بیمهای ایجاد میکند.

چه مسائلی را شفاف میکنیم؟

-

رانش تصمیم بر مبنای سرویس:

-

فشار و دما: محدودههای کارکرد که انتخاب را بهسمت Seamless یا Welded سوق میدهد.

-

نوع سیال و خوردگی: اثر سولفید هیدروژن، CO₂، کلریدها و انتخاب آلیاژ/روکش.

-

چرخههای حرارتی و خستگی: اهمیت یکنواختی مقطع در سرویسهای متناوب.

-

-

اقتصاد تأمین و اجرا:

-

قیمت واحد، موجودی بازار، Lead Time: چه زمانی جوشی مزیت دارد و کِی مانیسمان توجیهپذیر است.

-

هزینههای نصب و تست: تفاوت الزامات NDT، PWHT و کنترل کیفیت.

-

-

انطباق و تضمین کیفیت:

آنچه در ادامه میآموزید

در بخشهای بعد، هر کدام از دو خانواده Welded و Seamless را با جزئیات فرآیند، مزایا، محدودیتها و کاربردهای هدفمند بررسی میکنیم. سپس یک چارچوب مقایسه عملیاتی ارائه میدهیم تا بتوانید با چند ورودی ساده (فشار، دما، سیال، کُد پروژه و بودجه)، گزینه مناسب را انتخاب کنید. هدف نهایی این سری، تبدیل «مقایسه لوله درزدار و بدون درز» به یک تصمیم تکرارپذیر، مستند و دفاعپذیر در سازمان شماست.

بخش ۲: لولههای فولادی چیستند؟

برای ورود به بحث مقایسه لوله درزدار و بدون درز لازم است ابتدا تعریف روشن و یک طبقهبندی پایه از لولههای فولادی داشته باشیم. لوله فولادی، صرفاً یک استوانه توخالی برای انتقال سیالات نیست؛ بلکه یک جزء کلیدی در زیرساختهای انرژی، حملونقل و صنایع سنگین است. ویژگی اصلی آن ترکیب استحکام بالا، شکلپذیری مناسب و قابلیت تولید در ابعاد متنوع است.

تعریف لوله فولادی

لوله فولادی مقطعی استوانهای با دیوارههای یکنواخت است که از فولاد کربنی یا آلیاژی تولید میشود. این لوله میتواند:

-

برای انتقال سیالات (آب، نفت، گاز، مواد شیمیایی) استفاده شود.

-

نقش سازهای در ساختمانها، پلها یا ماشینآلات داشته باشد.

-

در تجهیزات تحت فشار مانند بویلرها و مبدلهای حرارتی به کار رود.

دستهبندی اصلی لولههای فولادی

لولههای فولادی بر اساس روش تولید به دو گروه اصلی تقسیم میشوند:

۱. لوله درزدار (Welded Pipe)

این نوع لوله از ورق یا نوار فولادی ساخته میشود که پس از خم شدن به شکل استوانه، درز آن با روشهای جوشکاری مختلف بسته میشود.

-

مزیت کلیدی: قیمت پایینتر و قابلیت تولید در قطر و طول متنوع.

-

محدودیت اصلی: وجود خط جوش که مقاومت مکانیکی را در شرایط فشار بالا محدود میکند.

۲. لوله بدون درز (Seamless / Mannesmann Pipe)

این لوله با سوراخکاری شمش فولادی و کشش آن تولید میشود و هیچ خط جوشی در بدنه ندارد.

-

مزیت کلیدی: مقاومت یکنواخت و قابلیت تحمل فشار و دمای بالا.

-

محدودیت اصلی: هزینه تولید بالاتر و محدودیت در ابعاد بسیار بزرگ.

تفاوت بنیادین در فرآیند تولید

فرآیند ساخت، تفاوت اصلی این دو گروه است:

-

درزدار: ورق → خمکاری → جوشکاری → عملیات تکمیلی

-

بدون درز: شمش → سوراخکاری مانیسمان → کشش → عملیات حرارتی

این تفاوت منجر به اختلاف در رفتار مکانیکی، طول عمر و حتی الگوی قیمتگذاری میشود.

بخش ۳: لولههای درزدار (Welded Pipes)

لولههای درزدار یا Welded Pipes پرمصرفترین نوع لوله فولادی در جهان هستند. سهم بالای آنها در بازار به دلیل هزینه تولید پایین، تنوع در ابعاد و سرعت ساخت است. در پروژههای ساختمانی، خطوط انتقال آب و حتی صنایع خودروسازی، اولین گزینه معمولاً همین لولهها هستند. برای درک بهتر مقایسه لوله درزدار و بدون درز لازم است با جزئیات تولید، مزایا، معایب و کاربردهای لوله درزدار آشنا شویم.

فرآیند تولید لولههای درزدار

این لولهها از نوار یا ورق فولادی ساخته میشوند. مراحل اصلی شامل:

-

برش و آمادهسازی ورق: ورق فولادی به شکل نوارهای هماندازه برش داده میشود.

-

شکلدهی: نوار به کمک غلطکها بهتدریج خم شده و به شکل استوانه درمیآید.

-

جوشکاری درز: درز باز لوله توسط روشهای مختلف جوشکاری بسته میشود. مهمترین روشها عبارتاند از:

-

ERW (Electric Resistance Welding): جوش مقاومتی الکتریکی؛ مناسب لولههای سبک و متوسط.

-

LSAW (Longitudinal Submerged Arc Welding): جوشکاری زیرپودری طولی؛ برای لولههای با قطر زیاد و فشار متوسط.

-

SSAW (Spiral Submerged Arc Welding): جوش مارپیچی؛ برای لولههای قطور و طول بلند.

-

-

عملیات تکمیلی: شامل صافکاری، تستهای غیرمخرب (NDT)، پوششدهی ضدخوردگی و برش به طولهای موردنیاز.

مزایای لولههای درزدار

-

هزینه کمتر: فرآیند سادهتر و مواد اولیه ارزانتر باعث کاهش قیمت میشود.

-

تنوع در ابعاد: امکان تولید در قطرهای بسیار بزرگ (تا چند متر) و طولهای بلند.

-

دسترسپذیری بالا: تقریباً در همه بازارهای جهانی تولید و عرضه میشوند.

-

سرعت تولید: زمان تحویل کوتاهتر نسبت به لولههای بدون درز.

معایب لولههای درزدار

-

وجود خط جوش: نقطه ضعف مکانیکی که میتواند در فشارهای بالا به شکست منجر شود.

-

محدودیت کاربردی: مناسب فشارهای متوسط و پایین، نه برای صنایع حساس مثل نفت و گاز فشاربالا.

-

نیاز به کنترل کیفیت بیشتر: تستهای غیرمخرب روی درز الزامی است.

کاربردهای لولههای درزدار

با وجود محدودیتها، لوله درزدار در بسیاری از صنایع کاربرد حیاتی دارد:

-

خطوط انتقال آب و گاز کمفشار: مناسب برای شبکههای شهری و روستایی.

-

صنایع ساختمانی: استفاده بهعنوان ستون، تیر و اسکلت فلزی.

-

سازههای بزرگ: پلها، برجها و سازههای موقت.

-

خودروسازی و قطعهسازی: در ساخت شاسی، اگزوز و قطعات سبک.

-

تولید پروفیلها و مقاطع صنعتی: پایه بسیاری از تجهیزات و ماشینآلات سبک.

نکته کلیدی در مقایسه

لولههای درزدار به دلیل اقتصادی بودن انتخاب اول بسیاری از پروژهها هستند. اما همان ویژگی که آنها را ارزانتر کرده، یعنی وجود خط جوش، باعث میشود در سرویسهای حساس و فشار بالا قابلاعتماد نباشند. این نکته در بخش مقایسه نهایی با لوله بدون درز اهمیت ویژهای خواهد داشت.

بخش ۴: لولههای بدون درز (Seamless / Mannesmann Pipes)

لولههای بدون درز یا Seamless Pipes که در ایران بیشتر با نام مانیسمان شناخته میشوند، جایگاه ویژهای در صنایع حساس دارند. نبود خط جوش در این لولهها باعث میشود بدنه آنها یکپارچه، مقاوم و یکنواخت باشد. همین ویژگی کلیدی است که تفاوت اصلی در مقایسه لوله درزدار و بدون درز را رقم میزند.

فرآیند تولید لوله بدون درز (روش مانیسمان)

برخلاف لولههای درزدار که از ورق ساخته میشوند، لولههای بدون درز از شمش فولادی تولید میشوند. مراحل اصلی عبارتاند از:

-

گرمکردن شمش فولادی: تا دمای بسیار بالا (معمولاً بیش از ۱۲۰۰ درجه سانتیگراد).

-

سوراخکاری (Mannesmann Process): با استفاده از میلگردها و غلتکهای مخصوص، حفرهای در مرکز شمش ایجاد میشود.

-

کشش و نورد: شمش سوراخشده تحت کشش و نورد قرار میگیرد تا قطر و ضخامت دیواره به ابعاد مورد نظر برسد.

-

عملیات حرارتی و تکمیلی: شامل نرمالایزینگ، پرداخت سطحی، برش و تستهای مکانیکی و غیرمخرب (NDT).

این روش تولید باعث میشود هیچ خط جوشی در بدنه وجود نداشته باشد و لوله مقاومت یکنواختی در تمام نقاط داشته باشد.

مزایای لولههای بدون درز

-

استحکام مکانیکی بالا: تحمل فشارهای داخلی و خارجی بسیار بیشتر از لوله درزدار.

-

ایمنی در سرویسهای حساس: انتخاب اول برای صنایع نفت و گاز، نیروگاهها و پتروشیمی.

-

دوام طولانیتر: مقاومت بهتر در برابر خستگی و سیکلهای فشار و دما.

-

انعطاف در شرایط سخت: قابلیت عملکرد مطمئن در دماهای بسیار بالا یا پایین.

معایب لولههای بدون درز

-

قیمت بالاتر: هزینه تولید بهمراتب بیشتر از لولههای درزدار است.

-

محدودیت ابعادی: تولید در قطرهای بسیار بزرگ دشوار و محدود است.

-

زمان تولید طولانیتر: فرآیند پیچیدهتر باعث افزایش Lead Time میشود.

کاربردهای لولههای بدون درز (Seamless / Mannesmann)

این لولهها بیشتر در صنایعی بهکار میروند که ایمنی، مقاومت و قابلیت اطمینان مهمتر از هزینه است:

-

صنایع نفت و گاز: خطوط انتقال فشار بالا، خطوط فرآیندی و لولهکشی سرچاهی.

-

پتروشیمی و پالایشگاهها: لولههای فرآیندی در تماس با سیالات خورنده و پرخطر.

-

نیروگاهها: استفاده در بویلرها، مبدلهای حرارتی و تجهیزات تحت فشار.

-

صنایع دریایی و نظامی: به دلیل تحمل شرایط محیطی سخت و نیاز به ایمنی بالا.

-

صنایع خودرو و ماشینسازی سنگین: در شفتها، سیلندرها و قطعاتی که نیاز به مقاومت مکانیکی بالا دارند.

نکته کلیدی در مقایسه

لولههای بدون درز انتخابی استراتژیک برای پروژههایی که ایمنی و تحمل فشار بالا در اولویت قرار دارد. درحالیکه لوله درزدار گزینهای اقتصادی برای مصارف عمومی است، لوله بدون درز برای محیطهای بحرانی و سرویسهای حساس ارزش واقعی خود را نشان میدهد.

بخش ۵: مقایسه لوله درزدار و بدون درز

تا اینجا با جزئیات هر دو خانواده لولههای فولادی آشنا شدیم. حالا وقت آن است که وارد بخش اصلی یعنی مقایسه لوله درزدار و بدون درز شویم. این مقایسه بر پایه معیارهای فنی، اقتصادی و کاربردی انجام میشود تا تصمیمگیرندگان بتوانند متناسب با شرایط پروژه بهترین انتخاب را داشته باشند.

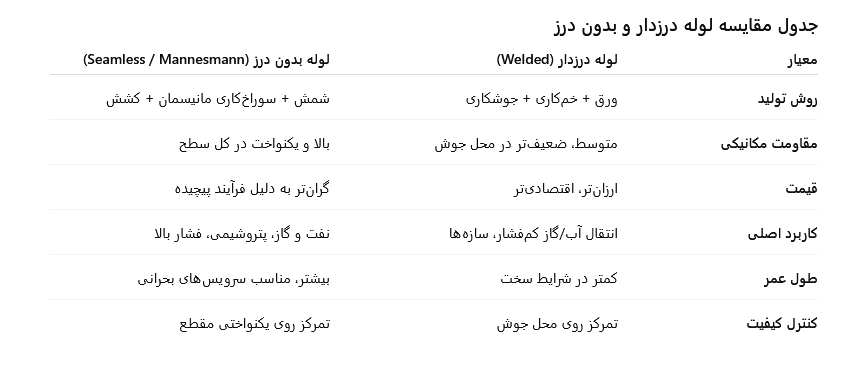

تفاوت در فرآیند تولید

-

لوله درزدار (Welded): از ورق یا نوار فولادی ساخته میشود و لبهها با جوشکاری به هم متصل میشوند.

-

لوله بدون درز (Seamless): از شمش فولادی با روش مانیسمان سوراخکاری و کشیده میشود، بدون هیچ خط جوشی.

🔑 تأثیر: وجود یا نبود خط جوش، اصلیترین عامل تفاوت در مقاومت مکانیکی و طول عمر است.

تفاوت در مقاومت مکانیکی و ایمنی

-

درزدار: مقاومت در ناحیه جوش کمتر است و در فشارهای بالا احتمال ترک یا نشتی وجود دارد.

-

بدون درز: مقاومت یکنواخت در کل سطح، ایمنی بالا در فشارها و دماهای شدید.

🔑 نتیجه: برای صنایع حساس (نفت، گاز، پتروشیمی)، لوله بدون درز انتخاب اول است.

تفاوت در قیمت و هزینه تولید

-

درزدار: ارزانتر، تولید سریعتر و دسترسی آسانتر در بازار.

-

بدون درز: گرانتر به دلیل فرآیند پیچیده و زمانبر تولید.

🔑 نتیجه: برای پروژههای عمومی و کمفشار، لوله درزدار مقرونبهصرفهتر است.

تفاوت در کاربردهای صنعتی

-

لوله درزدار: خطوط انتقال آب و گاز شهری، سازههای فلزی، قطعات خودروسازی، پروفیلها.

-

لوله بدون درز: خطوط فشاربالا در نفت و گاز، بویلرها و تجهیزات نیروگاهی، صنایع دریایی و پتروشیمی.

🔑 نتیجه: انتخاب وابسته به نوع سرویس، فشار و حساسیت ایمنی پروژه است.

تفاوت در استانداردها و کنترل کیفیت

-

درزدار: نیازمند تستهای غیرمخرب (NDT) مخصوص محل جوش.

-

بدون درز: تستها بیشتر روی ترکیب متالورژیکی و یکنواختی مقطع متمرکز است.

بخش ۶: استانداردها و گریدهای رایج لولههای فولادی

انتخاب بین لوله درزدار و بدون درز تنها به قیمت و کاربرد محدود نمیشود. رعایت استانداردهای بینالمللی، ضامن کیفیت، ایمنی و طول عمر لولههاست. بسیاری از پروژههای نفت و گاز یا نیروگاهی بدون مدارک استاندارد اصلاً تأیید نمیشوند. بنابراین درک استانداردها و گریدها، بخش جداییناپذیر مقایسه و انتخاب لوله است.

مهمترین استانداردهای لوله فولادی

-

API (American Petroleum Institute):

-

پرکاربرد در صنایع نفت و گاز.

-

مشخصکننده کیفیت لولهها برای خطوط انتقال و حفاری.

-

مثال: API 5L (لولههای انتقال گاز و نفت).

-

-

ASTM (American Society for Testing and Materials):

-

پوششدهنده طیف گستردهای از لولههای فولادی.

-

شامل مشخصات مکانیکی، شیمیایی و روشهای آزمایش.

-

مثال: ASTM A53 و ASTM A106 برای لولههای صنعتی.

-

-

DIN (German Institute for Standardization):

-

رایج در اروپا و صنایع سنگین.

-

تاکید بر مقاومت مکانیکی و خواص شیمیایی.

-

-

EN (European Norms):

-

استاندارد هماهنگ اتحادیه اروپا.

-

برای تولیدکنندگان و پروژههای بینالمللی معتبر است.

-

-

ISIRI (استاندارد ملی ایران):

-

معادلسازی با API و ASTM برای پروژههای داخلی.

-

الزام قانونی در خریدهای صنعتی و دولتی.

-

گریدهای متداول لولههای فولادی

-

ASTM A53: لولههای فولادی کربنی برای انتقال آب، گاز و بخار. (مناسب لولههای درزدار)

-

ASTM A106: لولههای فولادی بدون درز برای سرویس دما و فشار بالا. (ویژه لولههای مانیسمان)

-

API 5L: لولههای فولادی برای خطوط انتقال نفت و گاز، شامل گریدهای PSL1 و PSL2.

-

ASTM A333: لولههای بدون درز برای سرویسهای دمای پایین (Cryogenic).

-

ASTM A335: لولههای آلیاژی بدون درز برای نیروگاهها و صنایع سنگین.

-

DIN 2448: لولههای فولادی بدون درز برای مصارف صنعتی عمومی.

ارتباط استاندارد با انتخاب لوله درزدار یا بدون درز

-

بسیاری از استانداردها بهطور مستقیم نوع لوله را مشخص میکنند.

-

مثال: در سرویسهای فشار بالا، استاندارد معمولاً لوله بدون درز (Seamless) را الزامی میداند.

-

در کاربردهای عمومی و فشار پایین، لولههای درزدار (Welded) با استانداردهای ASTM یا ISIRI کافی هستند.

-

-

رعایت استانداردها باعث سهولت در صادرات، کاهش ریسک حقوقی و افزایش قابلیت اعتماد تجهیزات میشود.

نکته کلیدی

در بحث مقایسه لوله درزدار و بدون درز، استانداردها بهنوعی نقش «داور نهایی» را دارند. حتی اگر لولهای از نظر قیمت یا زمان تحویل مناسب باشد، اگر با استاندارد پروژه مطابقت نداشته باشد، عملاً غیرقابلاستفاده است. بنابراین خریدار صنعتی باید همیشه نوع لوله + استاندارد مرجع + گرید فولاد را با هم در نظر بگیرد.

بخش ۷: بازار و وضعیت لولههای فولادی

بعد از شناخت فرآیند تولید، مزایا، معایب و استانداردها، حالا نوبت به بررسی بازار لولههای فولادی میرسد. واقعیت این است که در کنار مسائل فنی، عرضه و تقاضا و شرایط بازار تعیین میکند کدام محصول بیشتر تولید یا مصرف شود. در این بخش به وضعیت جهانی و داخلی بازار، سهم لوله درزدار و بدون درز و روندهای قیمتی میپردازیم.

بازار جهانی لوله فولادی

-

تولیدکنندگان اصلی:

-

چین بزرگترین تولیدکننده لولههای فولادی در دنیاست. سهم این کشور به بیش از ۵۰٪ تولید جهانی میرسد.

-

هند، روسیه، آمریکا و کره جنوبی دیگر تولیدکنندگان مهم هستند.

-

-

تقاضا:

-

بیشترین مصرف در صنایع نفت و گاز (لوله بدون درز) و صنایع ساختمانی و زیرساختی (لوله درزدار).

-

بازار جهانی به دلیل پروژههای انرژی و توسعه زیرساختها در حال رشد پایدار است.

-

-

روند صادرات و واردات:

-

کشورهای آسیایی بهویژه چین و هند صادرکنندگان بزرگ هستند.

-

آمریکا و کشورهای اروپایی بیشتر واردکنندهاند و تمرکز آنها روی لولههای بدون درز باکیفیت است.

-

بازار لوله فولادی در ایران

-

لوله درزدار: ایران ظرفیت بالایی در تولید لولههای درزدار دارد و بخش عمده بازار داخلی را پوشش میدهد. این لولهها بیشتر در شبکههای آب و گاز شهری و پروژههای ساختمانی استفاده میشوند.

-

لوله بدون درز (مانیسمان): تولید داخلی محدود است و بیشتر نیاز از طریق واردات (عمدتاً از چین و هند) تأمین میشود. ظرفیت تولید مانیسمان در ایران در حال افزایش است اما هنوز به تقاضای واقعی نرسیده است.

-

چالشها:

-

نوسانات نرخ ارز و تحریمها روی واردات مواد اولیه و تجهیزات تولید تأثیر مستقیم دارد.

-

افزایش هزینه انرژی و حملونقل قیمت تمامشده را بالا برده است.

-

تحلیل قیمتی و روند تقاضا

-

لوله درزدار:

-

به دلیل تولید داخلی گسترده، قیمت آن رقابتیتر است.

-

بیشترین تقاضا در پروژههای ساختمانی، خطوط انتقال شهری و صنایع سبک.

-

-

لوله بدون درز:

-

قیمت آن به دلیل فرآیند پیچیده تولید و وارداتی بودن بالاتر است.

-

بیشترین تقاضا در صنایع نفت، گاز و پتروشیمی.

-

-

روند آینده:

-

با افزایش پروژههای انرژی در ایران و خاورمیانه، تقاضا برای لولههای بدون درز رو به رشد خواهد بود.

-

در مقابل، لولههای درزدار همچنان در بخش زیرساخت شهری و ساختمانی جایگاه اصلی خود را حفظ میکنند.

-

نکته کلیدی

در مقایسه لوله درزدار و بدون درز از دید بازار، انتخاب همیشه ترکیبی از فاکتور فنی + دسترسی بازار + قیمت است. برای پروژههای عمومی، وفور لولههای درزدار در بازار داخلی یک مزیت است. اما در پروژههای استراتژیک نفت و گاز، حتی با هزینه بالاتر، واردات یا تولید محدود لولههای بدون درز اجتنابناپذیر است.

بخش ۸: آینده و روندهای نوین در تولید لوله فولادی

صنعت لوله فولادی در حال تغییر سریع است و آینده این بازار نهتنها به فناوری تولید وابسته است، بلکه به پایداری، کیفیت و نوآوری در کاربردها نیز گره خورده است. روندهای نوین تأثیر مستقیمی بر مقایسه لوله درزدار و بدون درز دارند و میتوانند معیارهای انتخاب را تغییر دهند.

فناوریهای نوین در تولید لوله

-

اتوماسیون و رباتیک:

-

استفاده از رباتها در جوشکاری لولههای درزدار باعث افزایش دقت، کاهش خطای انسانی و یکنواختی کیفیت در ناحیه جوش میشود.

-

کنترل اتوماتیک فرآیندهای کشش و سوراخکاری در تولید لوله بدون درز، دقت ابعادی و مقاومت مکانیکی را افزایش میدهد.

-

-

مواد پیشرفته و آلیاژهای مقاوم:

-

توسعه فولادهای ضدخوردگی و مقاوم به فشار بالا باعث میشود لولههای بدون درز برای محیطهای خورنده و دماهای بالا ایدهآل شوند.

-

بهبود خواص مکانیکی لولههای درزدار نیز با استفاده از پوششهای مقاوم و عملیات حرارتی ممکن شده است.

-

-

کنترل کیفیت دیجیتال:

-

سنسورها و نرمافزارهای پایش مداوم (Real-time Monitoring) امکان شناسایی نقصها قبل از مرحله نهایی را فراهم میکنند.

-

کاهش ضایعات و افزایش قابلیت اطمینان لولهها.

-

پایداری و فولاد سبز (Green Steel)

-

استفاده از انرژیهای پاک در تولید فولاد و بازیافت ضایعات، کاهش کربن و مصرف انرژی را به دنبال دارد.

-

پروژههای آینده بیشتر به لولههای سبز و با اثر محیطی پایین توجه خواهند کرد.

-

حتی در انتخاب بین لوله درزدار و بدون درز، پایداری و مصرف انرژی تولید میتواند عامل تصمیمگیری باشد، بهویژه در صنایع حساس به محیط زیست و مقررات بینالمللی.

روندهای بازار و نوآوری

-

افزایش تقاضای لوله بدون درز: صنایع نفت و گاز فشار بالا، پتروشیمی و نیروگاهها باعث رشد این بخش میشوند.

-

بهبود رقابتپذیری لولههای درزدار: با فناوریهای جوشکاری پیشرفته، این لولهها میتوانند محدوده کاربرد بیشتری پیدا کنند.

-

نوآوری در پوششها و لایههای ضدخوردگی: افزایش طول عمر و کاهش هزینه نگهداری برای هر دو نوع لوله.

نکته کلیدی

آینده لوله فولادی ترکیبی از فناوری، پایداری و تطابق با استانداردها است. انتخاب بین لوله درزدار و بدون درز دیگر صرفاً یک تصمیم اقتصادی یا فنی نیست؛ بلکه ترکیبی از:

-

کیفیت و ایمنی

-

دسترسی و قیمت

-

فناوری و پایداری

-

استاندارد و الزامات پروژه

این رویکرد چندبعدی باعث میشود تصمیم نهایی قابل دفاع، مستند و بهینه برای چرخه عمر پروژه باشد.

بخش ۹: جمعبندی و نتیجهگیری

در این مقاله، ما به بررسی جامع مقایسه لوله درزدار و بدون درز پرداختیم و مسیر تصمیمگیری برای مدیران و خریداران صنعتی را روشن کردیم. با مرور ۸ بخش قبلی، میتوان مهمترین نکات را در قالب چارچوبی عملی و قابل استفاده خلاصه کرد.

خلاصه تفاوتها

-

روش تولید:

-

لوله درزدار (Welded): از ورق یا نوار فولادی با جوشکاری ساخته میشود.

-

لوله بدون درز (Seamless / Mannesmann): از شمش فولادی با سوراخکاری و کشش، بدون خط جوش.

-

-

مقاومت و ایمنی:

-

درزدار: مناسب فشار متوسط و شرایط کمخطر.

-

بدون درز: تحمل فشار و دما بالا، ایمنی و یکنواختی بیشتر.

-

-

قیمت و دسترسی:

-

درزدار: اقتصادی، تولید سریع و دسترسی بالا.

-

بدون درز: گرانتر، تولید پیچیده، عمدتاً برای صنایع نفت و گاز و پتروشیمی.

-

-

کاربردهای صنعتی:

-

درزدار: خطوط انتقال آب و گاز کمفشار، سازههای فلزی، قطعات سبک.

-

بدون درز: خطوط فشار بالا، تجهیزات نیروگاهی، پتروشیمی، صنایع دریایی و نظامی.

-

-

استاندارد و کنترل کیفیت:

-

انتخاب هر لوله باید مطابق با استانداردهای API، ASTM، DIN یا ISIRI باشد.

-

چارچوب عملی انتخاب لوله

برای تصمیمگیری بین لوله درزدار و بدون درز، پیشنهاد میشود از یک رویکرد چندمعیاره استفاده کنید:

-

بررسی شرایط سرویس: فشار، دما، نوع سیال و محیط کاری.

-

تحلیل اقتصادی: قیمت اولیه، هزینه نصب و نگهداری، زمان تأمین.

-

استاندارد و مقررات: اطمینان از مطابقت با کد پروژه و استانداردهای بینالمللی.

-

دسترسی بازار: موجودی داخلی یا نیاز به واردات.

-

پایداری و فناوری: استفاده از لولههای تولید شده با فناوری نوین و کماثر زیستمحیطی.

نتیجه نهایی

هیچ لولهای به تنهایی «بهترین» نیست؛ بلکه انتخاب صحیح بر اساس ترکیبی از فاکتورهای فنی، اقتصادی و استانداردی انجام میشود.

-

اگر پروژه فشار پایین و بودجه محدود دارد → لوله درزدار.

-

اگر پروژه صنعت نفت، گاز یا پتروشیمی با فشار و دمای بالا است → لوله بدون درز.

با استفاده از این چارچوب، مدیران و تحلیلگران صنعتی میتوانند تصمیمات خود را مستند، قابل دفاع و بهینه برای چرخه عمر پروژه بگیرند.

نکته پایانی

مقایسه لوله درزدار و بدون درز، موضوعی استراتژیک در زنجیره فولاد است. فهم تفاوتها و کاربردها، رعایت استانداردها و توجه به بازار و فناوریهای نوین، کلید تصمیمگیری هوشمندانه و کاهش ریسک در پروژههای صنعتی است.