ورق استنلس استیل و انواع آن | هر آنچه باید درباره ورق استیل ضد زنگ بدانید

بخش ۱: ورق استنلس استیل چیست؟

ورق استنلس استیل نوعی ورق فولادی آلیاژی است که با افزودن عناصر کروم، نیکل و در برخی گریدها مولیبدن تولید میشود. وجود حداقل ۱۰.۵ درصد کروم باعث تشکیل لایهای نازک از اکسید کروم روی سطح فلز میشود؛ این لایه در برابر رطوبت و بسیاری از مواد شیمیایی مقاوم است و در صورت خراشبرداشتن، مجدداً خود را ترمیم میکند. به همین دلیل این ورقها به عنوان فولاد ضد زنگ یا Stainless Steel Sheet شناخته میشوند.

از نظر تاریخی، اولین ترکیب موفق استنلس استیل در اوایل قرن بیستم در بریتانیا ساخته شد. استفاده صنعتی از آن به سرعت گسترش یافت زیرا برخلاف فولاد کربنی، نیازی به رنگ یا پوشش گالوانیزه نداشت و در محیطهای خورنده دوام بالایی نشان میداد. امروزه این آلیاژ به استانداردی جهانی در صنایع غذایی، بهداشتی، نفت و گاز و معماری تبدیل شده است.

ورقهای استنلس استیل بر اساس روش تولید به دو گروه اصلی تقسیم میشوند:

-

نورد گرم (Hot Rolled): برای ضخامتهای بالا و کاربردهای سازهای.

-

نورد سرد (Cold Rolled): برای ضخامتهای کمتر و سطوح دقیقتر مانند پرداختهای 2B و BA.

ضخامت معمول این ورقها از ۰.۴ تا ۱۲ میلیمتر متغیر است و در ابعاد استاندارد ۱۰۰۰×۲۰۰۰، ۱۲۵۰×۲۵۰۰ و ۱۵۰۰×۳۰۰۰ میلیمتر عرضه میشود. قابلیت سفارشیسازی ابعاد، آن را برای پروژههای خاص نیز مناسب کرده است.

این محصول به دلیل ترکیب مقاومت مکانیکی بالا، پایداری شیمیایی و ظاهر براق، انتخاب اصلی صنایع پیشرفته محسوب میشود. در ادامه مقاله، به ترکیب شیمیایی دقیق، گریدها و کاربردهای هر نوع میپردازیم تا مسیر انتخاب برای خریداران و مهندسان روشنتر شود.

بخش ۲: ترکیب شیمیایی و خواص مکانیکی ورق استنلس استیل

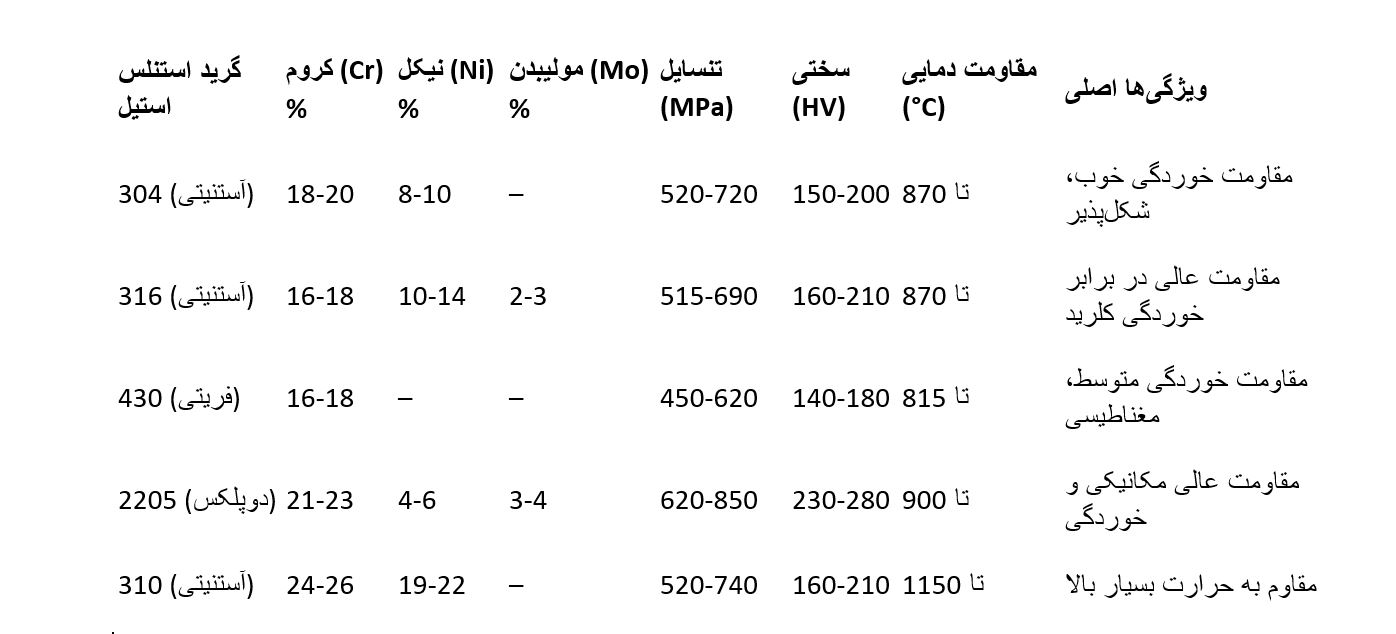

مقاومت استثنایی ورق استنلس استیل در برابر خوردگی و زنگزدگی مستقیماً از ترکیب شیمیایی آن ناشی میشود. عنصر اصلی این آلیاژ، کروم (Cr) است که در تمامی گریدها حداقل ۱۰.۵ درصد وجود دارد. کروم با اکسیژن واکنش داده و یک لایه نازک اکسیدی پایدار روی سطح فولاد تشکیل میدهد. این لایه شفاف و غیرقابلنفوذ است و خاصیت «خودترمیمی» دارد؛ به این معنی که اگر سطح خراشیده شود، لایه دوباره تشکیل میشود و محافظت ادامه مییابد.

علاوه بر کروم، نیکل (Ni) به آلیاژ افزوده میشود تا انعطافپذیری، شکلپذیری و مقاومت در برابر مواد اسیدی افزایش یابد. در گریدهایی مانند 304، درصد نیکل حدود ۸ تا ۱۰ درصد است، در حالی که در گرید 316 این مقدار تا ۱۲ درصد و بیشتر میرسد. افزودن مولیبدن (Mo) در گریدهایی مثل 316 باعث افزایش مقاومت در محیطهای حاوی کلرید (مانند آب دریا) میشود. برخی گریدهای خاص حاوی عناصر اضافی مانند تیتانیوم (Ti) یا نیوبیوم (Nb) هستند که برای پایداری حرارتی و جلوگیری از رسوب کاربید در جوشکاری به کار میروند.

خواص مکانیکی ورق استنلس استیل نیز برای انتخاب در پروژههای صنعتی اهمیت زیادی دارد. استحکام کششی این ورقها معمولاً بین ۵۰۰ تا ۷۵۰ مگاپاسکال است و در عین حال، شکلپذیری خوبی دارند. مقاومت به ضربه حتی در دماهای پایین حفظ میشود و این موضوع باعث استفاده در صنایع برودتی و مخازن کرایوژنیک شده است. از نظر سختی، این ورقها بسته به عملیات حرارتی و نورد، میتوانند از سختی برینل ۱۵۰ تا ۲۲۰ برخوردار باشند.

یکی دیگر از ویژگیهای مهم، پایداری حرارتی است؛ گریدهای آستنیتی مانند 304 و 310 میتوانند تا دماهای ۸۰۰ تا ۱۱۰۰ درجه سانتیگراد ساختار خود را حفظ کنند. این خاصیت، آنها را برای محیطهای داغ مانند کورهها و صنایع پتروشیمی ایدهآل میکند.

بخش ۳: انواع ورق استنلس استیل و طبقهبندی آنها

ورقهای استنلس استیل بر اساس ساختار متالورژیکی و ترکیب آلیاژی، به چند خانواده اصلی تقسیم میشوند. این طبقهبندی، نهتنها خواص مکانیکی و مقاومت خوردگی را تعیین میکند، بلکه بر قیمت، روش تولید و کاربرد نهایی آنها نیز تأثیر مستقیم دارد.

۱. استنلس استیل آستنیتی (Austenitic)

بزرگترین خانواده استنلس استیل، آستنیتیها هستند که شامل گریدهای مشهور 304 و 316 میشوند. این فولادها حاوی ۱۸ تا ۲۰ درصد کروم و ۸ تا ۱۲ درصد نیکلاند و فاقد خاصیت مغناطیسی هستند. مقاومت عالی در برابر خوردگی عمومی و محیطهای اسیدی دارند و شکلپذیری بالای آنها باعث شده در صنایع غذایی، تجهیزات پزشکی و معماری بیشترین مصرف را داشته باشند.

۲. استنلس استیل فریتی (Ferritic)

این گروه شامل گریدهایی مانند 430 است که کروم بالا و کربن پایین دارند. خاصیت مغناطیسی دارند، هزینه تولیدشان پایینتر است و مقاومت متوسطی در برابر خوردگی ارائه میدهند. ورقهای فریتی بیشتر در لوازم خانگی، اجزای تزئینی خودرو و کاربردهای معماری داخلی استفاده میشوند.

۳. استنلس استیل مارتنزیتی (Martensitic)

گریدهای معروف این گروه مانند 410 و 420 دارای کربن بالاتر هستند که استحکام و سختی آنها را افزایش میدهد. این ورقها قابلیت عملیات حرارتی دارند و بیشتر در ساخت ابزار برشی، تیغهها و قطعات مقاوم به سایش به کار میروند. مقاومت خوردگیشان نسبت به آستنیتیها پایینتر است.

۴. استنلس استیل دوپلکس (Duplex)

دوپلکسها ترکیبی از ساختار آستنیتی و فریتی هستند؛ مانند گرید 2205. این ترکیب موجب استحکام دو برابر آستنیتیها و مقاومت بالا در برابر ترک ناشی از تنش و خوردگی کلریدی میشود. کاربرد اصلی آنها در صنایع نفت و گاز دریایی و مخازن تحت فشار است.

بخش ۴: فرآیند تولید ورق استنلس استیل

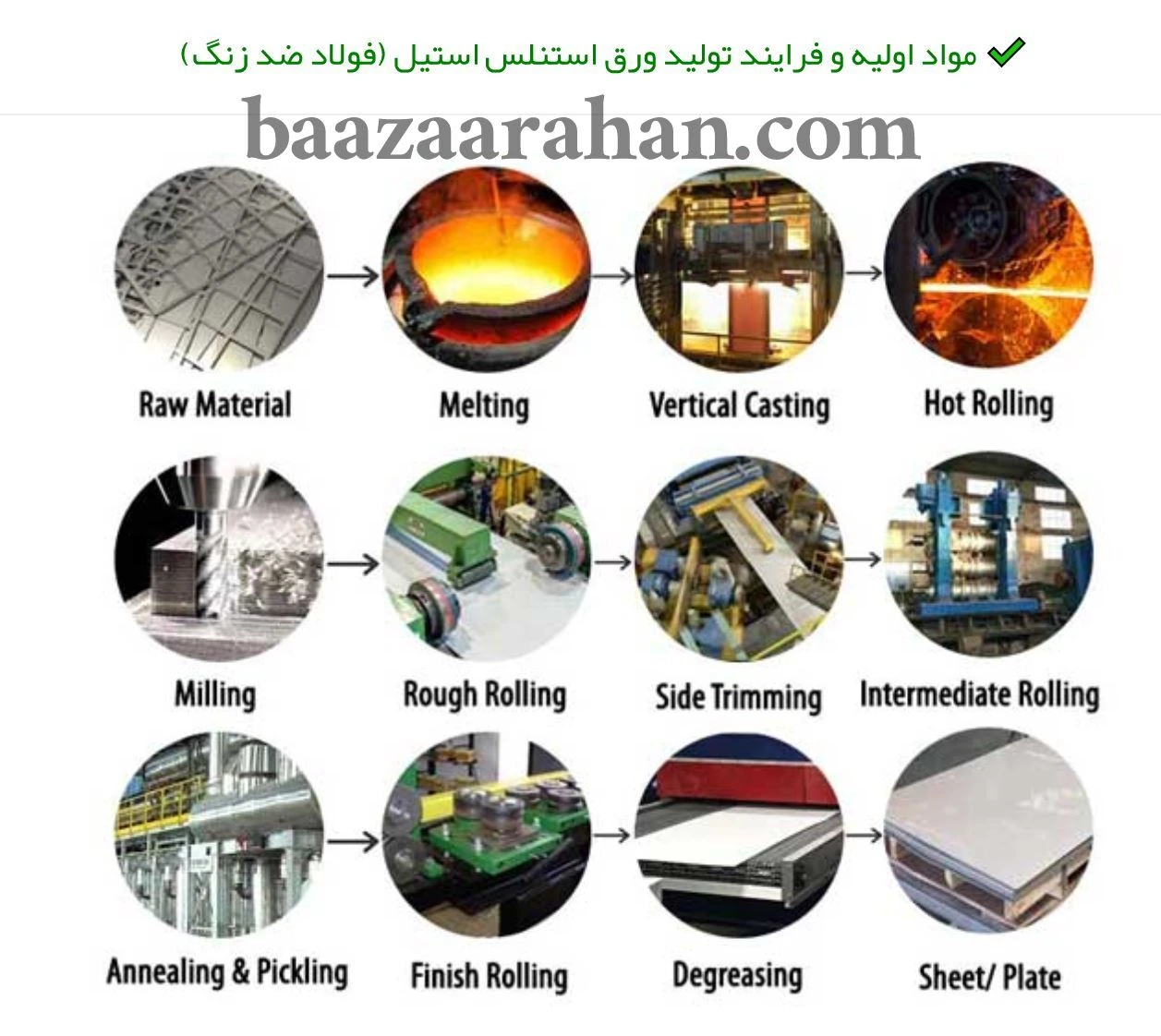

تولید ورق استنلس استیل فرآیندی چندمرحلهای و پیچیده است که نیازمند کنترل دقیق ترکیب شیمیایی و عملیات حرارتی میباشد. هدف این مراحل، دستیابی به ورقی با خواص مکانیکی پایدار، مقاومت خوردگی بالا و کیفیت سطحی مناسب برای کاربرد نهایی است.

۱. ذوب و تهیه مذاب

تولید از ذوب آهن قراضه و فروآلیاژهای حاوی کروم و نیکل در کورههای قوس الکتریکی (EAF) آغاز میشود. در این مرحله عناصر آلیاژی مانند مولیبدن، تیتانیوم یا نیوبیوم برای دستیابی به خواص خاص اضافه میشوند. سپس مذاب وارد کورههای AOD (Argon Oxygen Decarburization) میشود تا میزان کربن و گوگرد کنترل و تصفیه شود؛ این فرآیند برای بهبود مقاومت خوردگی و قابلیت جوشکاری ضروری است.

۲. ریختهگری و شکلدهی اولیه

مذاب پالایششده به روش Continuous Casting به شمش یا اسلب تبدیل میشود. این اسلبها سپس تا دمای بالای ۱۱۰۰ درجه سانتیگراد حرارت داده و برای کاهش ضخامت و افزایش طول، وارد مرحله نورد گرم میشوند. نورد گرم باعث بهبود خواص مکانیکی و یکنواختی ساختار میگردد.

۳. نورد گرم و اسیدشویی

در نورد گرم، ضخامت ورق به ۳ تا ۱۲ میلیمتر کاهش مییابد. پس از این مرحله، سطح ورق دارای پوستههای اکسیدی است که با فرآیند Pickling یا اسیدشویی پاک میشود. این کار، سطح را برای مراحل بعدی آماده میکند و کیفیت نهایی را ارتقا میدهد.

۴. نورد سرد و بهبود خواص سطحی

برای رسیدن به ضخامتهای نازکتر (۰.۴ تا ۳ میلیمتر) و سطح صافتر، ورقها وارد نورد سرد میشوند. این مرحله نهتنها دقت ابعادی را بالا میبرد، بلکه استحکام کششی ورق را نیز افزایش میدهد. پس از نورد سرد، عملیات آنیلینگ (بازپخت) برای بازیابی شکلپذیری و کاهش تنشهای داخلی انجام میشود.

۵. پرداخت نهایی و انواع فینیش

سطح ورق استنلس استیل بسته به کاربرد نهایی، فینیشهای مختلفی دریافت میکند:

-

2B: سطح مات و صاف، مناسب کاربردهای صنعتی.

-

BA (Bright Annealed): سطح براق آینهای برای مصارف دکوراتیو و معماری.

-

No.4 و Hairline: سطوح برسخورده با الگوی خطی، پرکاربرد در آسانسور و تجهیزات آشپزخانه.

-

No.1: سطح نورد گرم و اسیدشده برای مصارف سازهای.

۶. کنترل کیفیت و بستهبندی

در پایان، ورقها از نظر ترکیب شیمیایی، ابعاد، سختی و کیفیت سطح بررسی میشوند. آزمونهایی مانند تست کشش، آنالیز اسپکترومتری و تست خوردگی بیندانهای برای اطمینان از مطابقت با استانداردهای ASTM و EN انجام میشود. پس از تأیید، ورقها به صورت کویل یا شیت برش خورده و بستهبندی میشوند.

بخش ۵: کاربردهای ورق استنلس استیل در صنایع مختلف

ورق استنلس استیل به دلیل ترکیب منحصربهفردی از مقاومت خوردگی، استحکام مکانیکی و ظاهر زیبا، در طیف گستردهای از صنایع حیاتی مورد استفاده قرار میگیرد. انتخاب نوع ورق و گرید مناسب، وابسته به شرایط محیطی، استانداردهای بهداشتی و الزامات مکانیکی هر صنعت است.

۱. صنایع غذایی و دارویی

این صنایع به سطوحی نیاز دارند که در تماس مستقیم با مواد خوراکی یا دارویی، هیچگونه واکنش شیمیایی ایجاد نکند و به راحتی قابل شستوشو باشد. گریدهای 304 و 316 بیشترین کاربرد را دارند. 316 به دلیل وجود مولیبدن، مقاومت بیشتری در برابر مواد اسیدی (مانند آبمیوهها و محلولهای دارویی) دارد. از ورق استنلس استیل در ساخت مخازن ذخیره، خطوط لوله بهداشتی، تجهیزات فرآوری شیر و دارو و همچنین میزها و کابینتهای صنعتی استفاده میشود.

۲. صنایع نفت، گاز و پتروشیمی

در محیطهای حاوی کلرید، گوگرد و دمای بالا، گریدهای مقاومتری مانند 316L و دوپلکس 2205 انتخاب میشوند. این ورقها در مخازن فشار، مبدلهای حرارتی، خطوط انتقال دریایی و تجهیزات سکوهای نفتی به کار میروند. مقاومت به ترکخوردگی ناشی از تنش و خوردگی بیندانهای از الزامات کلیدی در این کاربردهاست.

۳. معماری و ساختمان

استفاده از ورقهای براق با فینیش BA یا برسخورده در نمای ساختمانها، آسانسورها و دکوراسیون داخلی بسیار رایج است. این ورقها علاوه بر زیبایی، در برابر شرایط جوی و آلودگیهای شهری مقاومت بالایی دارند و نیاز به نگهداری کمی دارند.

۴. صنایع خودروسازی و حملونقل

در بخش اگزوز خودرو، روکشهای تزئینی و مخازن سوخت، ورقهای فریتی و مارتنزیتی کاربرد دارند. همچنین در قطارها و مترو، ورق استنلس استیل به دلیل مقاومت در برابر ضربه و آتشسوزی، برای بدنه و تجهیزات داخلی استفاده میشود.

۵. تجهیزات صنعتی و انرژی

در توربینهای بخار، بویلرها و صنایع تولید انرژی خورشیدی و هستهای، گریدهای مقاوم به حرارت بالا مانند 310 و 347 مورد استفادهاند. این ورقها استحکام خود را در دماهای ۸۰۰ تا ۱۱۰۰ درجه سانتیگراد حفظ میکنند.

بخش ۶: مزایا و محدودیتهای ورق استنلس استیل

ورق استنلس استیل به دلیل ویژگیهای خاصش، در صنایع مختلف جایگاه ویژهای یافته است؛ اما همچون هر مادهای، دارای مزایا و محدودیتهایی است که باید پیش از انتخاب آن بهدقت بررسی شود.

مزایای ورق استنلس استیل

-

مقاومت عالی در برابر خوردگی و زنگزدگی: اصلیترین ویژگی استنلس استیل، مقاومت آن در برابر انواع محیطهای خورنده از جمله آب، اسیدها و حتی آب دریا است. لایه محافظ اکسیدی کروم این خاصیت را تضمین میکند.

-

دوام و استحکام مکانیکی بالا: ورق استنلس استیل میتواند تنشهای مکانیکی، ضربه و فشار را تحمل کند و در دماهای پایین و بالا عملکرد خود را حفظ میکند.

-

قابلیت شکلپذیری و جوشکاری: بسیاری از گریدها بهراحتی قابل شکلدهی، برش و جوشکاری هستند که آن را برای تولید قطعات پیچیده مناسب میکند.

-

نگهداری آسان و ظاهر زیبا: این ورقها به دلیل سطح براق و ضد لکه، نیازی به رنگآمیزی ندارند و نگهداری سادهای دارند، که در صنایع معماری و دکوراتیو اهمیت دارد.

-

دوستدار محیط زیست: استنلس استیل ۱۰۰٪ قابل بازیافت است و در تولید آن از مواد بازیافتی استفاده میشود، بنابراین گزینهای پایدار در صنایع سبز به شمار میرود.

محدودیتهای ورق استنلس استیل

-

قیمت بالاتر نسبت به فولاد کربنی: هزینه اولیه خرید ورق استنلس استیل به مراتب بیشتر است، که میتواند در پروژههای با بودجه محدود، چالشزا باشد.

-

وزن بالاتر نسبت به آلومینیوم: اگرچه استنلس استیل از نظر استحکام بهتر است، اما چگالی بالاترش باعث افزایش وزن قطعات میشود، که در صنایع هوافضا یا خودروسازی ممکن است محدودیت ایجاد کند.

-

حساسیت به خوردگی حفرهای و ترک خوردگی تحت تنش: برخی گریدهای آستنیتی در محیطهای حاوی کلرید به خوردگی حفرهای حساس هستند و نیاز به انتخاب دقیق گرید و کنترل شرایط محیطی دارند.

-

فرایند تولید و ماشینکاری نسبتاً دشوارتر: سختی بیشتر ورقهای استنلس استیل نسبت به فولاد معمولی، هزینه و زمان ماشینکاری را افزایش میدهد.

مقایسه با ورق فولاد کربنی و آلومینیوم

-

نسبت به فولاد کربنی: استنلس استیل مقاومت خوردگی بسیار بالاتری دارد و نگهداری آسانتری نیاز دارد، اما هزینه اولیه آن بیشتر است. فولاد کربنی سبکتر است و به دلیل قیمت پایینتر، در کاربردهای سازهای پرمصرفتر است.

-

نسبت به آلومینیوم: آلومینیوم سبکتر و بهراحتی شکلپذیر است ولی مقاومت خوردگی کمتری دارد و تحمل دمای بالا در آن محدودتر است. استنلس استیل در کاربردهای دمای بالا و محیطهای خورنده ترجیح داده میشود.

بخش ۷: روشهای حفاظت و نگهداری ورق استنلس استیل

نگهداری صحیح ورق استنلس استیل نقش مهمی در حفظ خواص فنی و ظاهری آن دارد. اگرچه این ورقها مقاومت بالایی در برابر خوردگی دارند، اما در شرایط خاص و محیطهای آلوده، نیازمند مراقبتهای ویژهای هستند تا عمر مفید آنها افزایش یابد.

۱. تمیزکاری منظم

تمیز کردن ورق استنلس استیل باید با مواد غیرخورنده انجام شود. استفاده از آب گرم و شویندههای ملایم بهترین روش است. از مواد اسیدی یا کلردار که میتوانند لایه محافظ کروم را تخریب کنند، باید خودداری شود. برای لکههای سخت، میتوان از مخلوط جوش شیرین و آب استفاده کرد.

۲. جلوگیری از تماس با فلزات آهنی

تماس مستقیم ورق استنلس استیل با فلزات آهنی یا فولاد کربنی میتواند باعث خوردگی گالوانیکی شود. به همین دلیل در نصب و بستهبندی، جداکنندههای غیر فلزی مانند پلاستیک یا کاغذ بین ورقها قرار داده میشود.

۳. کنترل محیط

ورق استنلس استیل در محیطهای حاوی کلرید بالا (مانند مناطق ساحلی یا کارخانجات شیمیایی) نیازمند مراقبت بیشتری است. در این شرایط، شستوشوی منظم و پوششهای محافظ میتواند از تشکیل لکههای خوردگی حفرهای جلوگیری کند.

۴. محافظت در برابر خراشیدگی و ضربه

خراشها و ضربهها میتوانند لایه اکسیدی محافظ را آسیب بزنند و نقطه شروع خوردگی باشند. بنابراین، در حمل و نصب، باید از برخورد شدید و کشیده شدن ورق روی سطوح زبر جلوگیری شود.

۵. بازپخت و ترمیم

در صورت مشاهده خوردگی یا آسیب سطحی، عملیات آنالیز و بازپخت میتواند ساختار و خواص ورق را بازیابی کند. این کار به ویژه برای گریدهای حساس به خوردگی بیندانهای اهمیت دارد.

بخش ۸: استانداردها و نکات مهم در انتخاب ورق استنلس استیل

انتخاب درست ورق استنلس استیل برای هر پروژه، نیازمند شناخت استانداردهای بینالمللی و پارامترهای کلیدی است که تضمینکننده کیفیت و تطابق محصول با نیازهای فنی هستند.

استانداردهای رایج

-

ASTM (American Society for Testing and Materials): پرکاربردترین استاندارد در صنعت فولاد استنلس استیل است. استانداردهای ASTM A240 و A480 برای ورقهای استنلس استیل ضخامتهای مختلف و شرایط تولید را تعیین میکنند.

-

EN (European Norm): استانداردهای اروپایی مانند EN 10088 نیز مشخصات مواد و گریدهای استنلس استیل را تعریف میکند.

-

JIS (Japanese Industrial Standards): استانداردهای ژاپنی که بیشتر در بازار آسیا مورد استفاده قرار میگیرد.

نکات کلیدی در انتخاب ورق استنلس استیل

-

بررسی ترکیب شیمیایی: بسته به محیط کاری و نیازهای خوردگی، انتخاب گریدی با درصد مناسب کروم، نیکل و سایر عناصر آلیاژی ضروری است.

-

تناسب خواص مکانیکی با کاربرد: ورق باید از نظر استحکام، شکلپذیری و سختی، مناسب بارهای مکانیکی و فرآیندهای تولید باشد.

-

نوع فینیش سطح: بسته به کاربرد، باید فینیش ورق را از بین گزینههایی مانند 2B، BA، No.4 و … انتخاب کرد. این موضوع در زیبایی، تمیزی و مقاومت سطحی مؤثر است.

-

ابعاد و ضخامت دقیق: تولیدکنندگان باید ورقی با ضخامت و ابعاد منطبق با نیاز مشتری ارائه دهند تا از هدررفت مواد جلوگیری شود.

-

گواهی کیفیت و آزمایشگاه: دریافت گواهی تستهای مواد، سختی، ترکیب شیمیایی و کنترل کیفیت، اطمینان خاطر از محصول نهایی را فراهم میکند.

-

شرایط حمل و نگهداری: انتخاب روش بستهبندی مناسب برای جلوگیری از آسیبهای مکانیکی و خوردگی در زمان حمل و انبارداری اهمیت دارد.