آهن اسفنجی چیست؟ 6 کاربرد، روش تولید، مزایا و چالشها | بازار آهن

مقدمه

آهن اسفنجی چیست ، یکی از مهمترین مواد اولیه در صنعت فولاد میباشد که با روشهای مختلف تولید میشود. این مقاله قصد دارد همه جوانب مرتبط با آهن اسفنجی در زنجیره فولاد را بررسی کند و اطلاعات جامعی را در اختیار مطالعهگران قرار دهد.

آهن اسفنجی چیست؟

آهن اسفنجی یا Direct Reduced Iron (DRI) مادهای است که از احیای مستقیم سنگآهن بدون نیاز به فرایند ذوب تولید میشود. این ماده به دلیل داشتن درصد بالایی از آهن (Fe) و حذف بسیاری از ناخالصیها، جایگزین مناسبی برای قراضه آهن در تولید فولاد محسوب میشود.

ویژگیهای مهم آهن اسفنجی:

- درصد بالای آهن خالص (معمولاً بین 84 تا 95 درصد)

- حذف ناخالصیها مانند گوگرد و فسفر

- شکل ظاهری به صورت گرانول یا گلولههای متخلخل

- مناسب برای تولید فولاد در کورههای قوس الکتریکی و القایی

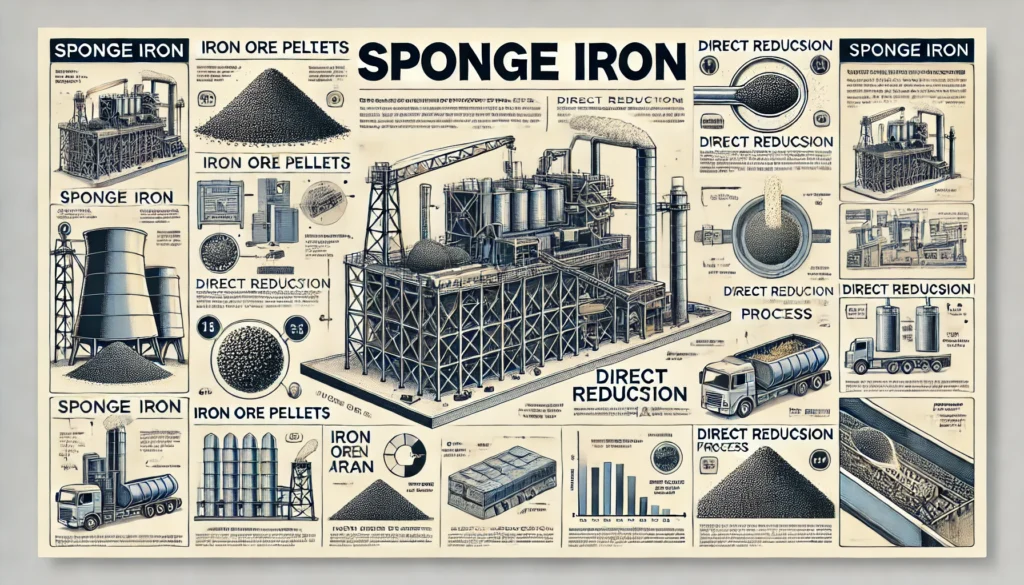

روشهای تولید آهن اسفنجی

آهن اسفنجی از احیای مستقیم سنگآهن بدون نیاز به ذوب شدن تولید میشود. این فرایند با استفاده از گازهای احیاکننده یا زغالسنگ انجام میگیرد. روشهای اصلی تولید آهن اسفنجی شامل فرایند گازی و فرایند زغالی است.

۱. روش گازی (Gas-Based Reduction)

در این روش از گاز طبیعی بهعنوان عامل احیاکننده استفاده میشود. این گاز در اثر فرایندهای شیمیایی به هیدروژن (H₂) و مونوکسید کربن (CO) تجزیه شده و اکسیژن موجود در سنگآهن را حذف میکند.

مزایای روش گازی:

بازدهی بالا و مصرف انرژی کمتر

کاهش آلایندگی محیطزیست به دلیل عدم استفاده از زغالسنگ

کیفیت بالاتر آهن اسفنجی (با درصد خلوص بیشتر از ۹۰٪)

معایب روش گازی:

نیاز به دسترسی به گاز طبیعی

سرمایهگذاری بالا برای زیرساختهای پالایش و انتقال گاز

روشهای گازی رایج:

- فرایند میدرکس (Midrex) – رایجترین روش، مناسب برای گندلههای هماتیتی

- فرایند HYL (Energiron) – بهینهتر از میدرکس، با توانایی تنظیم درصد متالیزاسیون

۲. روش زغالی (Coal-Based Reduction)

در این روش از زغالسنگ حرارتی بهعنوان منبع انرژی و عامل احیاکننده استفاده میشود. سنگآهن در کورههای دوار یا راکتورهای خاص با زغال حرارت داده شده و احیا میشود.

مزایای روش زغالی:

عدم نیاز به گاز طبیعی (مناسب برای کشورهایی که ذخایر زغال دارند)

سرمایهگذاری اولیه کمتر نسبت به روش گازی

معایب روش زغالی:

آلایندگی بالاتر و تولید گازهای گلخانهای

خلوص کمتر آهن اسفنجی در مقایسه با روش گازی

مصرف بالای زغالسنگ که منجر به افزایش هزینه تولید میشود

روشهای زغالی رایج:

- روش SL/RN – استفاده از کوره دوار برای احیای مستقیم

- روش Jindal – تکنیکی جدیدتر با راندمان بالاتر

جدول مقایسه روشهای تولید آهن اسفنجی

| روش تولید | ماده احیاکننده | مصرف انرژی (GJ/ton) | میزان آلایندگی | کیفیت آهن اسفنجی | سرمایهگذاری اولیه |

|---|---|---|---|---|---|

| میدرکس (Midrex) | گاز طبیعی | 10-12 | کم | بالا (۹۲-۹۵٪) | بالا |

| HYL (Energiron) | گاز طبیعی | ۹-۱۱ | کم | بالا (۹۳-۹۶٪) | بالا |

| SL/RN | زغالسنگ | ۱۲-۱۵ | زیاد | متوسط (۸۵-۹۰٪) | متوسط |

| Jindal | زغالسنگ | ۱۱-۱۴ | زیاد | متوسط (۸۸-۹۲٪) | متوسط |

روش گازی بهترین گزینه از نظر کیفیت و محیطزیست است، اما به گاز طبیعی وابسته است.

>روش زغالی برای کشورهایی که گاز طبیعی ندارند مناسبتر است، اما آلایندگی بیشتری دارد.

>روش میدرکس رایجترین روش صنعتی است و روش HYL تکنولوژی بهینهتری محسوب میشود.

انتخاب روش مناسب به منابع انرژی، زیرساختهای صنعتی و سیاستهای زیستمحیطی کشورها بستگی دارد.

کاربردهای آهن اسفنجی

کاربردهای آهن اسفنجی

آهن اسفنجی (Direct Reduced Iron – DRI) به دلیل خلوص بالا و ویژگیهای متالورژیکی مناسب در صنایع مختلف بهویژه در تولید فولاد استفاده میشود. این ماده به عنوان جایگزین قراضه آهن در فرآیندهای ذوب و ریختهگری مورد استفاده قرار میگیرد.

۱. تولید فولاد در کورههای قوس الکتریکی (EAF)

مهمترین کاربرد آهن اسفنجی در کورههای قوس الکتریکی (Electric Arc Furnace – EAF) است.

بهعنوان جایگزین قراضه آهن عمل کرده و باعث افزایش کیفیت فولاد تولیدی میشود.

به کاهش عناصر ناخالص مانند فسفر و گوگرد در فولاد کمک میکند.

🔹 مزایا در کورههای قوس الکتریکی:

- کنترل بهتر ترکیب شیمیایی فولاد

- کاهش وابستگی به قراضه آهن (که ممکن است ناخالصیهای زیادی داشته باشد)

- کاهش مصرف انرژی و افزایش بازدهی فرآیند ذوب

۲. استفاده در کورههای القایی (Induction Furnace – IF)

مناسب برای واحدهای کوچک و متوسط فولادسازی که از کورههای القایی استفاده میکنند.

افزایش راندمان ذوب و کاهش هزینههای تولید در مقایسه با قراضه آهن.

🔹 چرا در کورههای القایی کاربرد دارد؟

- عدم وجود ناخالصیهای مضر مانند مس و قلع

- بهبود کیفیت مذاب و افزایش بهرهوری

۳. تولید فولاد با کیفیت بالا (Special Steel Production)

در تولید فولادهای آلیاژی و فولادهای ویژه به کار میرود.

به دلیل کنترل دقیق ترکیب شیمیایی، برای ساخت فولادهای مورد نیاز در صنایع خودروسازی، هوافضا و پزشکی مناسب است.

۴. استفاده در تولید چدن

در برخی واحدهای تولیدی، آهن اسفنجی را با چدن مذاب ترکیب میکنند تا چدن با خواص مکانیکی بهتری تولید شود.

در ریختهگریهای پیشرفته، افزودن آهن اسفنجی باعث بهبود ساختار میکروسکوپی چدن میشود.

۵. تولید بریکت گرم آهن (HBI) برای صادرات

آهن اسفنجی پس از تولید بهصورت بریکت گرم (Hot Briquetted Iron – HBI) فشرده میشود.

HBI نسبت به آهن اسفنجی معمولی حملونقل آسانتری دارد و برای صادرات مناسب است.

🔹 مزایای HBI در صادرات:

- کاهش خطر اکسید شدن و آتشسوزی در حین حملونقل

- امکان ذخیرهسازی طولانیمدت

- تقاضای بالا در بازارهای جهانی فولاد

۶. استفاده در صنایع ریختهگری و قالبگیری فلزات

در کارخانههای ریختهگری برای تولید قطعات صنعتی مانند قطعات خودرو، ماشینآلات و ابزارآلات صنعتی استفاده میشود.

باعث بهبود خواص مکانیکی قطعات ریختهگری و کاهش هزینههای تولید میشود.

جدول مقایسه کاربردهای آهن اسفنجی در صنایع مختلف

| کاربرد | مزیت اصلی | صنایع هدف |

|---|---|---|

| کوره قوس الکتریکی (EAF) | جایگزین قراضه، کاهش ناخالصیها، بهبود کیفیت فولاد | فولادسازی صنعتی |

| کوره القایی (IF) | بهبود راندمان ذوب، کاهش هزینه تولید | واحدهای فولادسازی کوچک و متوسط |

| فولادهای آلیاژی | کنترل بهتر ترکیب شیمیایی | خودروسازی، هوافضا، پزشکی |

| تولید چدن | افزایش کیفیت چدن، بهبود ساختار میکروسکوپی | ریختهگری و قالبگیری صنعتی |

| بریکت گرم (HBI) | حملونقل آسان، صادراتپذیری بالا | بازارهای جهانی فولاد |

مزایا و معایب آهن اسفنجی

آهن اسفنجی به دلیل خواص متالورژیکی مطلوب، در تولید فولاد و جایگزینی قراضه آهن کاربرد گستردهای دارد. با این حال، مانند هر ماده صنعتی دیگری، مزایا و معایب خاص خود را دارد.

✅ مزایای آهن اسفنجی چیست ؟

۱. خلوص بالای آهن

آهن اسفنجی معمولاً ۸۴ تا ۹۶ درصد آهن خالص دارد که آن را به مادهای با کیفیت برای تولید فولاد تبدیل میکند.

ناخالصیهایی مانند گوگرد، فسفر و عناصر مضر دیگر در مقایسه با قراضه آهن بسیار کمتر است.

۲. جایگزین مناسب برای قراضه آهن

کمبود و نوسان قیمت قراضه آهن در بازار باعث شده است که آهن اسفنجی به عنوان جایگزینی پایدار و اقتصادی مورد استفاده قرار گیرد.

کنترل بهتر بر ترکیب شیمیایی فولاد نهایی نسبت به قراضه آهن.

۳. قابلیت استفاده در کورههای قوس الکتریکی و القایی

آهن اسفنجی به راحتی در کورههای قوس الکتریکی (EAF) و کورههای القایی (IF) استفاده میشود.

باعث کاهش مصرف انرژی و افزایش راندمان تولید میشود.

۴. کاهش وابستگی به واردات قراضه آهن

کشورهایی که منابع سنگآهن دارند، میتوانند با تولید آهن اسفنجی، وابستگی خود به واردات قراضه آهن را کاهش دهند.

این موضوع به کاهش هزینههای تولید و افزایش سودآوری کمک میکند.

۵. دوستدار محیطزیست

تولید آهن اسفنجی در روش گازی (مانند فرآیند میدرکس) آلودگی بسیار کمتری نسبت به روشهای سنتی دارد.

در مقایسه با روش کوره بلند، انتشار گازهای گلخانهای کمتری دارد.

۶. حملونقل آسان در قالب بریکت گرم (HBI)

برای حل مشکل اکسیداسیون و آتشسوزی در حملونقل آهن اسفنجی، این ماده را به بریکت گرم (HBI) تبدیل میکنند.

حملونقل و ذخیرهسازی ایمنتر و صادرات آسانتر در بازارهای جهانی.

❌ معایب آهن اسفنجی چیست ؟

۱. احتمال اکسیداسیون و خودسوزی

آهن اسفنجی در تماس با هوای مرطوب به سرعت اکسید شده و حتی ممکن است خودبخود آتش بگیرد.

برای کاهش این مشکل، معمولاً آن را به بریکت گرم (HBI) تبدیل میکنند.

۲. نیاز به فناوری و سرمایهگذاری بالا

تولید آهن اسفنجی از طریق روشهای میدرکس و HYL به زیرساختهای پیشرفته و سرمایهگذاری بالا نیاز دارد.

کشورهای بدون منابع گاز طبیعی، باید از روش زغالی استفاده کنند که آلایندگی بیشتری دارد.

۳. نیاز به منابع گاز طبیعی یا زغالسنگ با کیفیت

روش گازی نیاز به گاز طبیعی فراوان و ارزان دارد، که در برخی کشورها ممکن است در دسترس نباشد.

روش زغالی نیز به زغالسنگ حرارتی با کیفیت بالا نیاز دارد که تأمین آن هزینهبر است.

۴. عدم امکان استفاده مستقیم در کوره بلند

آهن اسفنجی به دمای ذوب پایینتر از چدن مذاب در کوره بلند نیاز دارد.

برای استفاده در کوره بلند باید تبدیل به چدن یا گندلههای متراکمتر شود که هزینه اضافی دارد.

۵. هزینه حملونقل بالا در صورت عدم بریکتسازی

❌ اگر آهن اسفنجی به صورت پودر یا گرانول باشد، حملونقل آن پرریسک و پرهزینه است.

❌ تبدیل آن به بریکت گرم (HBI) این مشکل را تا حد زیادی حل میکند اما هزینه اضافی دارد.

جدول مقایسه مزایا و معایب آهن اسفنجی

| ویژگی | مزایا | معایب |

|---|---|---|

| خلوص آهن | درصد آهن بالا (۸۴-۹۶٪) | امکان اکسیداسیون سریع در مجاورت هوا |

| جایگزین قراضه آهن | کنترل بهتر بر ترکیب فولاد، کیفیت بالاتر | نیاز به پردازش اضافی برای استفاده در کوره بلند |

| مصرف انرژی | کاهش مصرف انرژی در کورههای EAF و IF | وابستگی به گاز طبیعی یا زغالسنگ مرغوب |

| زیستمحیطی | آلودگی کمتر در روش گازی | روش زغالی آلایندگی زیادی دارد |

| سرمایهگذاری اولیه | بازدهی اقتصادی در بلندمدت | هزینه بالا برای تأسیسات و زیرساختهای لازم |

| حملونقل و ذخیرهسازی | بریکت گرم (HBI) حملونقل را آسان میکند | هزینه تبدیل آهن اسفنجی به HBI برای حملونقل ایمن |

بازار جهانی و قیمتگذاری

تأثیر آهن اسفنجی بر محیط زیست

آهن اسفنجی (DRI) یکی از مواد اولیه مهم در تولید فولاد است و به عنوان جایگزینی برای قراضه آهنی و چدن مورد استفاده قرار میگیرد. فرآیند تولید این محصول از نظر زیستمحیطی در مقایسه با روشهای سنتی تولید آهن و فولاد (مانند کوره بلند) مزایا و معایبی دارد. در ادامه، تأثیرات زیستمحیطی این ماده بررسی میشود.

۱. مزایای زیستمحیطی تولید آهن اسفنجی چیست ؟

کاهش انتشار گازهای گلخانهای

- روش تولید آهن اسفنجی عمدتاً از گاز طبیعی به عنوان عامل احیاکننده استفاده میکند، که نسبت به زغالسنگ (در روش کوره بلند) دیاکسید کربن (CO₂) و آلایندههای کمتری تولید میکند.

- برخی از فناوریهای مدرن مانند HYL و MIDREX امکان کاهش بیشتر انتشار گازهای گلخانهای را فراهم کردهاند.

مصرف انرژی کمتر

- در مقایسه با کورههای بلند، تولید آهن اسفنجی در واحدهای احیای مستقیم کمتر به انرژی وابسته است و میتواند با انرژیهای تجدیدپذیر ترکیب شود.

- برخی از کارخانهها از گازهای خروجی کورههای احیا برای تولید برق استفاده میکنند که موجب افزایش بهرهوری انرژی و کاهش آلایندگی میشود.

کاهش وابستگی به زغالسنگ

- تولید سنتی فولاد در کوره بلند نیاز به زغالسنگ ککشده دارد که استخراج و سوزاندن آن تأثیرات زیستمحیطی گستردهای دارد.

- آهن اسفنجی با استفاده از گاز طبیعی، انتشار گوگرد و آلایندههای سمی را کاهش میدهد.

۲. چالشها و اثرات منفی زیستمحیطی

انتشار گاز CO₂ و NOₓ

- اگرچه میزان انتشار CO₂ در روش احیای مستقیم کمتر از روش کوره بلند است، اما همچنان قابل توجه بوده و به گرمایش جهانی کمک میکند.

- در برخی فرآیندهای احیای مستقیم، اکسیدهای نیتروژن (NOₓ) که یکی از عوامل آلودگی هوا هستند، تولید میشوند.

مصرف زیاد آب

- در برخی از فرآیندهای احیای مستقیم، برای خنکسازی و پردازش مواد، مقدار زیادی آب مصرف میشود که ممکن است منابع آبی محلی را تحت تأثیر قرار دهد.

- دفع پسابهای صنعتی نیز در صورت عدم تصفیه مناسب، آلودگی منابع آب را در پی خواهد داشت.

مشکلات دفع پسماندهای صنعتی

- گرد و غبار اکسیدی و سربارههای تولیدی از چالشهای زیستمحیطی تولید آهن اسفنجی هستند.

- در صورتی که این پسماندها به درستی مدیریت نشوند، باعث آلودگی خاک و منابع آب زیرزمینی میشوند.

۳. راهکارهای کاهش اثرات زیستمحیطی

استفاده از انرژیهای تجدیدپذیر

- برخی کشورها در حال توسعه روشهایی برای جایگزینی گاز طبیعی با هیدروژن سبز هستند که میتواند تولید فولاد را به فرآیندی کمکربن تبدیل کند.

بازیافت و استفاده مجدد از پسابها

- تصفیه و استفاده مجدد از آب صنعتی میتواند مصرف آب را کاهش داده و از آلودگی محیطزیست جلوگیری کند.

- نصب فیلترهای مخصوص و سیستمهای بازیافت گرد و غبار میتواند میزان آلودگی هوا را کاهش دهد.

- تصفیه گازهای خروجی و استفاده از روشهای جذب CO₂ میتواند میزان انتشار گازهای گلخانهای را کاهش دهد.

جمعبندی

آهن اسفنجی (DRI) به عنوان جایگزین قراضه آهن در تولید فولاد، از طریق احیای مستقیم سنگآهن تولید میشود. روشهای اصلی تولید آن شامل میدرکس (MIDREX)، اچوایال (HYL) و پرد (PERED) است.

✅ مزایا:

- خلوص بالا و کاهش ناخالصیها

- کاهش وابستگی به قراضه آهن

- کاهش مصرف انرژی و آلایندههای زیستمحیطی

❌ معایب:

- نیاز به حملونقل و ذخیرهسازی خاص

- مصرف بالای گاز طبیعی

- تولید پسماندهای صنعتی

وضعیت بازار و تأثیرات زیستمحیطی

- ایران، هند و آمریکا از تولیدکنندگان اصلی آهن اسفنجی هستند.

- قیمت آن تحت تأثیر نوسانات قیمت سنگآهن و گاز طبیعی قرار دارد.

- از نظر زیستمحیطی، نسبت به روشهای سنتی آلایندگی کمتری دارد اما چالشهایی مانند مصرف بالای آب و انتشار CO₂ دارد.

آینده آهن اسفنجی چیست ؟

- استفاده از هیدروژن سبز برای کاهش اثرات زیستمحیطی

- توسعه فناوریهای بازیافت و کاهش آلایندگی

- افزایش بهرهوری و کاهش هزینههای تولید

💡 نتیجهگیری: آهن اسفنجی با مزایای اقتصادی و زیستمحیطی، نقشی مهم در صنعت فولاد دارد و با پیشرفت فناوری، میتوان آن را به گزینهای پایدارتر برای تولید فولاد تبدیل کرد.