بررسی جامع فرآیند نورد گرم: از تکنولوژی تا بازار و چالشها

1. مقدمه: نورد گرم، حلقه حیاتی در زنجیره فولاد

Hot Rolling: The Critical Link in the Steel Value Chain

فرآیند نورد گرم یکی از پایههای اصلی تبدیل فولاد خام به محصول نهایی قابل استفاده در صنعت است. این فرآیند دقیقاً در نقطهای از زنجیره فولاد قرار دارد که ماده اولیه (شمش یا تختال) به انواع محصولات قابل مصرف مانند ورق، کویل و میلگرد تبدیل میشود. این مرحله، هم از نظر فنی، هم از نظر اقتصادی، تعیینکننده کیفیت و کارایی بسیاری از کاربردهای بعدی فولاد است.

نورد گرم با فرآیندهای دیگری همچون ریختهگری و نورد سرد تفاوتهای بنیادین دارد. درحالیکه ریختهگری به تولید قطعات حجیم یا نیمهساخته میپردازد و نورد سرد برای دقت بالا در ابعاد و سطح استفاده میشود، نورد گرم با اتکا به دمای بالا و فشار زیاد، ماده را شکل میدهد و ساختار آن را بهگونهای تنظیم میکند که برای مرحله بعدی آماده باشد. دمای بالای کار (معمولاً بین ۱۱۰۰ تا ۱۳۰۰ درجه سانتیگراد) باعث میشود فولاد انعطافپذیرتر شود و بهراحتی تحت فشار قالبگیری شود.

اهمیت فرآیند نورد گرم برای صنایع پاییندست را نمیتوان نادیده گرفت. صنایعی چون خودروسازی، ساختوساز، تولید لوله، سازههای صنعتی و حملونقل، همگی بهصورت مستقیم به محصولات نورد گرم وابستهاند. بدون یک نورد گرم قدرتمند و باکیفیت، زنجیره ارزش فولاد دچار اختلال میشود.

در حقیقت، نورد گرم بهمثابه «قلب تپنده» خطوط تولید فولاد عمل میکند. هم در ایجاد ارزش افزوده نقش ایفا میکند و هم بستری برای تولید محصولات متنوعتر و تخصصیتر فراهم میسازد. به همین دلیل، درک درست این فرآیند برای همه فعالان زنجیره فولاد، از مدیران تا تحلیلگران بازار، یک ضرورت است.

2. نورد گرم چیست و چگونه انجام میشود؟

What Is the Hot Rolling Process and How Does It Work

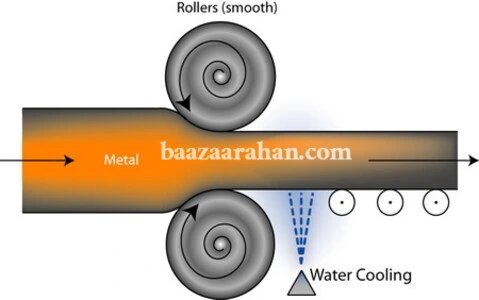

فرآیند نورد گرم (Hot Rolling Process) یکی از اصلیترین مراحل در تولید محصولات فولادی است. در این فرآیند، فولاد نیمهساخته—معمولاً بهشکل شمش (Billet)، تختال (Slab) یا بلوم (Bloom)—تا دمای بسیار بالا (بین ۱۱۰۰ تا ۱۳۰۰ درجه سانتیگراد) گرم میشود و سپس از بین غلطکهایی عبور داده میشود تا به شکل و ابعاد دلخواه برسد.

نورد گرم شامل چند مرحله کلیدی است:

-

پیشگرمایش شمش (Reheating): فولاد در کورههایی با کنترل دقیق دما گرم میشود تا به دمای نورد برسد.

-

نورد خشن (Roughing): ماده داغشده از میان قفسههای نورد عبور میکند و ضخامت آن کاهش مییابد.

-

نورد نهایی (Finishing): در این مرحله، ابعاد نهایی محصول تعیین میشود و سطح آن بهبود مییابد.

-

خنککاری و جمعآوری: محصول نهایی سرد و برای بستهبندی و حمل آماده میشود.

در مقابل، نورد سرد (Cold Rolling) روی فولادهایی انجام میشود که قبلاً نورد گرم شدهاند. در نورد سرد، فولاد در دمای محیط و بدون گرمایش مجدد، تحت فشار بالا شکل داده میشود. این فرآیند باعث دقت ابعادی بیشتر، سطح صافتر، و استحکام بالاتر میشود، اما هزینه و مصرف انرژی بیشتری دارد.

تفاوت اصلی نورد گرم با سایر فرآیندهای شکلدهی، دمای بسیار بالای عملیات و سرعت بالای تولید آن است. این ویژگیها باعث میشوند نورد گرم برای تولید انبوه محصولات اولیه مثل ورق گرم، کویل، میلگرد و تیرآهن ایدهآل باشد.

درک دقیق مراحل و ویژگیهای فرآیند نورد گرم، پایهای برای شناخت کیفیت محصول نهایی و تصمیمگیری در طراحی خطوط تولید یا خرید مواد اولیه محسوب میشود.

3. شمش تا مقطع: مسیر تحول در خط نورد گرم

From Billet to Profile: The Transformation Path in Hot Rolling Lines

در فرآیند نورد گرم، فولاد خام باید مسیری دقیق و کنترلشده را طی کند تا از حالت اولیه (شمش یا اسلب) به یک محصول نیمهنهایی یا نهایی تبدیل شود. این مسیر، نهتنها شامل مراحل مکانیکی، بلکه وابسته به کنترل دقیق دما، زمان و فشار است.

مرحله اول، آمادهسازی و پیشگرمایش شمشهاست.

در این مرحله، شمشها درون کوره پیشگرم (Reheating Furnace) با دمای یکنواخت تا حدود ۱۲۵۰ درجه سانتیگراد گرم میشوند. هدف، رساندن دمای فولاد به محدودهای است که شکلپذیری آن بالا رود و در عین حال از سوختگی یا اکسیداسیون سطحی جلوگیری شود.

مرحله دوم، عبور از قفسههای نورد است.

این مرحله به دو بخش اصلی تقسیم میشود:

-

نورد خشن (Roughing Stands): در این بخش، ابعاد اولیه به شدت کاهش مییابد. سطح مقطع شمش به تدریج کاهش مییابد و طول آن افزایش مییابد.

-

نورد نهایی (Finishing Stands): در این مرحله، ابعاد نهایی تنظیم میشود. دقت ضخامت، کیفیت سطح و شکل هندسی محصول در این بخش تعیینکننده است.

مرحله سوم، تبدیل به محصول نیمهنهایی یا نهایی است.

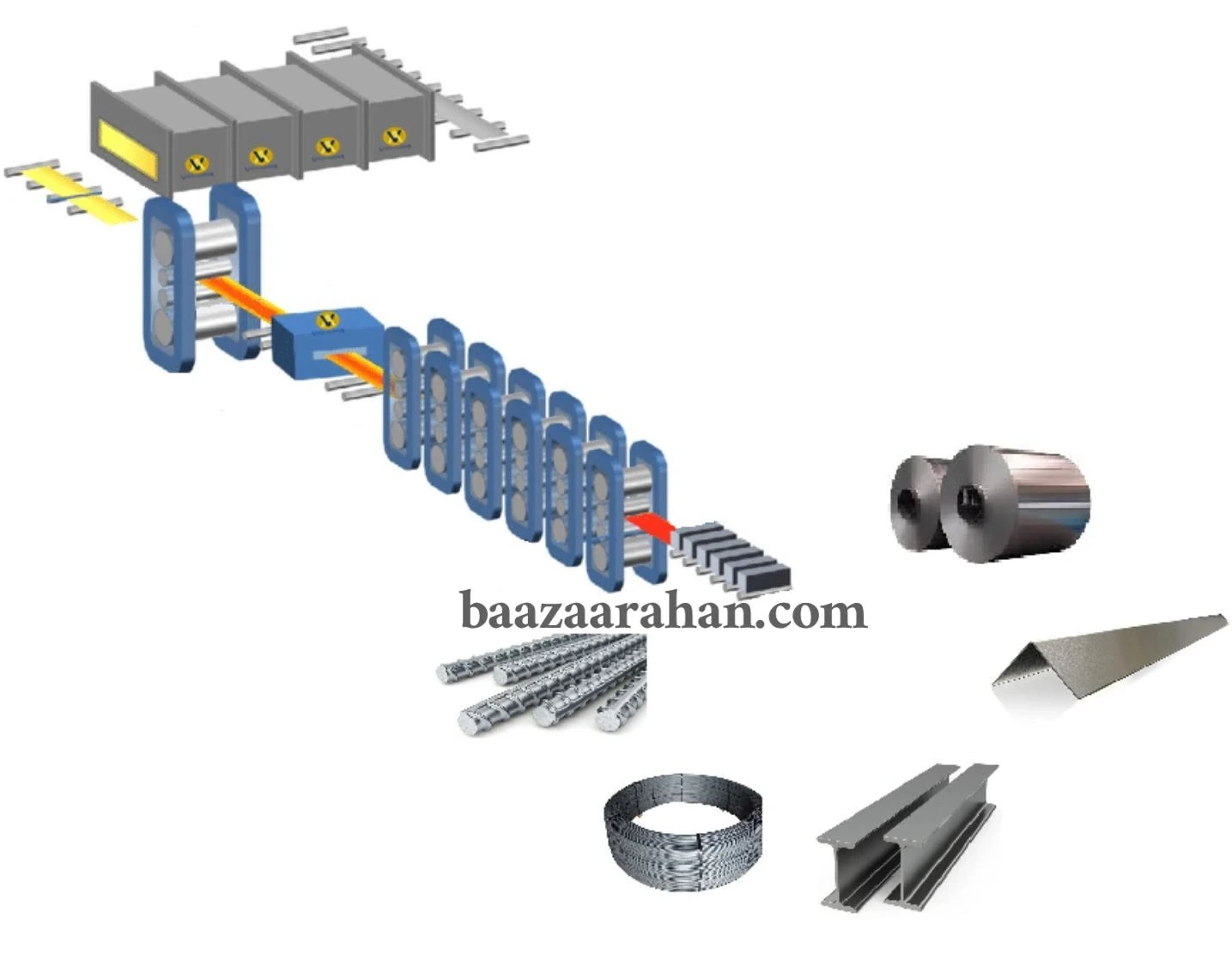

در پایان، فولاد به یکی از محصولات زیر تبدیل میشود:

-

ورق گرم (Hot Rolled Coil/Sheet): کاربرد گسترده در خودرو، نفت و گاز.

-

میلگرد (Rebar): مصرف عمده در ساختمانسازی.

-

تیرآهن و ناودانی: برای سازههای فلزی.

-

کویل فولادی ضخیم یا سبک: برای صنایع پاییندست.

در مجموع، مسیر نورد گرم از شمش تا مقطع نهایی، یک زنجیره پیوسته و بسیار حساس است. هر اختلال در دما، فشار یا سرعت نورد میتواند به افت کیفیت یا حتی ضایعات منجر شود. به همین دلیل، طراحی دقیق و کنترل مستمر در این خط حیاتی است.

4. تجهیزات کلیدی در خطوط نورد گرم

Essential Equipment in Hot Rolling Lines

عملیات موفق نورد گرم بدون تجهیزات پیشرفته و هماهنگ ممکن نیست. هر بخش از خط تولید دارای نقش مشخصی است و هر نقصی در این تجهیزات میتواند کیفیت نهایی را تحت تأثیر قرار دهد. در این بخش، به مهمترین اجزای فنی خطوط نورد گرم میپردازیم.

کوره پیشگرم (Reheating Furnace)

اولین ایستگاه کلیدی، کورهای است که شمش یا اسلب را تا دمای مناسب برای نورد گرم میکند. کنترل یکنواخت دما در این مرحله اهمیت حیاتی دارد. سوخت مصرفی (گاز طبیعی یا گازوئیل) و تکنولوژی احتراق، تأثیر مستقیمی بر راندمان انرژی دارد.

قفسههای نورد (Rolling Stands)

شامل دو بخش Roughing و Finishing است. در این قسمت، فولاد داغ از بین غلتکهای بزرگ عبور میکند تا به ضخامت و ابعاد موردنظر برسد. طراحی دقیق غلتکها، سیستم خنککاری، و روانکاری مناسب، برای کیفیت سطحی و یکنواختی ضخامت ضروری است.

سیستمهای خنککاری و جمعآوری (Cooling & Coiling Systems)

پس از نورد نهایی، محصولات باید با سرعت کنترلشده خنک شوند. در کویلها، سیستم winding با دقت بالا باید فولاد را بهصورت منظم جمع کند تا از تغییر شکل یا ایجاد تنش داخلی جلوگیری شود.

سیستمهای کنترل کیفیت و مانیتورینگ

اتوماسیون و تجهیزات مانیتورینگ مانند لیزر اندازهگیر، دوربینهای حرارتی و حسگرهای فشار، در طول خط نصب شدهاند. این ابزارها خطاهای تولید را در لحظه شناسایی و ثبت میکنند.

چالشها در نگهداری تجهیزات

فرسایش غلتکها، خرابی سیستمهای هیدرولیکی، و نیاز به کالیبراسیون دائم از مهمترین چالشها هستند. بهینهسازی خطوط، شامل استفاده از نرمافزارهای تحلیل داده و نگهداری پیشگیرانه، نقش مهمی در کاهش توقفات تولید دارد.

در نهایت، هماهنگی تمام این تجهیزات با یکدیگر، و تطبیق با استانداردهای جدید، رمز موفقیت خطوط نورد گرم مدرن است.

5. نقش نورد گرم در کیفیت محصول نهایی

The Role of Hot Rolling in Final Product Quality

کیفیت نهایی محصولات فولادی به شدت وابسته به پارامترهای فرآیند نورد گرم است. عوامل مختلفی مانند دمای نورد، سرعت عبور ورق از غلتکها و کنترل ضخامت، در تعیین خواص مکانیکی و ظاهری فولاد نقش کلیدی دارند.

تأثیر دمای نورد

دمای بالای نورد باعث افزایش شکلپذیری فولاد میشود و ساختار دانهها را تغییر میدهد. دمای مناسب نورد باید به گونهای تنظیم شود که علاوه بر سهولت شکلدهی، خواص مکانیکی مثل استحکام و سختی محصول حفظ شود.

سرعت نورد و کنترل ضخامت

سرعت غلتکها در نورد گرم تعیینکننده دقت ابعادی و یکنواختی ضخامت محصول است. افزایش سرعت بیش از حد میتواند باعث نقصهای سطحی و ناهماهنگی در ضخامت شود. بنابراین، سیستمهای اتوماسیون کنترل سرعت و ضخامت، نقش حیاتی در بهبود کیفیت نهایی دارند.

خنککاری و تأثیر آن بر خواص فولاد

فرآیند خنککاری پس از نورد گرم باید به دقت کنترل شود تا از ایجاد تنشهای داخلی و ترک خوردگی جلوگیری شود. نحوه سرد شدن و سرعت آن میتواند بر سختی، تافنس و خواص مکانیکی دیگر تاثیرگذار باشد.

تفاوت کیفیت محصول نورد گرم با سایر روشها

محصولات نورد گرم نسبت به نورد سرد، سطحی با زبری بیشتر دارند و دقت ابعادی پایینتری ارائه میدهند. با این حال، برای بسیاری از کاربردهای صنعتی، مقاومت و شکلپذیری مناسب آن، مزیت برتری بهشمار میرود.

در نهایت، کنترل دقیق پارامترهای فرآیند نورد گرم، کلید دستیابی به محصولی با کیفیت بالا و عملکرد مناسب در صنایع پاییندست است.

6. وضعیت صنعت نورد گرم در ایران

Current Status of Hot Rolling Industry in Iran

صنعت نورد گرم در ایران نقش مهمی در زنجیره فولاد ایفا میکند و یکی از بخشهای حیاتی تولید محصولات فولادی به شمار میرود. با وجود تحریمها و محدودیتهای تکنولوژیکی، ظرفیتهای قابل توجهی در این حوزه وجود دارد که به تدریج توسعه مییابد.

خطوط نورد گرم فعال و ظرفیت تولید

در سال ۱۴۰۴، بیش از ۱۰ خط نورد گرم در کشور فعال است که عمدتاً متعلق به شرکتهای بزرگ فولادی مانند فولاد مبارکه، ذوبآهن اصفهان، و نورد لوله و پروفیل میباشند. مجموع ظرفیت تولید این خطوط به بیش از ۵ میلیون تن محصول نورد گرم در سال میرسد.

نقش شرکتهای بزرگ

شرکت فولاد مبارکه با بهرهبرداری از خطوط مدرن و اتوماسیون پیشرفته، پیشتاز در تولید ورق گرم و کویلهای فولادی است. ذوبآهن اصفهان بیشتر در تولید میلگرد و محصولات ساختمانی فعال است. نورد لوله و پروفیل نیز در زمینه تولید محصولات تخصصی با تمرکز بر کیفیت بالا فعالیت دارد.

روند توسعه و سرمایهگذاریها

در سالهای اخیر، با هدف افزایش کیفیت و بهرهوری، سرمایهگذاریهایی در بهروزرسانی تجهیزات و فناوریهای نورد گرم انجام شده است. همچنین توجه به کاهش مصرف انرژی و بهینهسازی فرآیندها از اولویتهای مهم است. دولت و بخش خصوصی به دنبال توسعه صادرات محصولات نورد گرم و افزایش سهم بازار منطقهای هستند.

چالشها و فرصتها

با وجود ظرفیتهای خوب، محدودیتهای انرژی، نوسانات قیمت مواد اولیه، و نبود فناوریهای نوین از جمله چالشهای اصلی صنعت نورد گرم ایران محسوب میشوند. اما فرصتهای زیادی برای رشد در بازارهای داخلی و خارجی به ویژه در کشورهای همسایه وجود دارد.

7. بازار و صنایع مصرفکننده نورد گرم

Market and End-User Industries of Hot Rolled Products

بازار محصولات نورد گرم به دلیل کاربرد گسترده در صنایع مختلف، یکی از پررونقترین بخشهای زنجیره فولاد است. شناخت دقیق بازار و صنایع مصرفکننده، برای تولیدکنندگان و سرمایهگذاران اهمیت زیادی دارد.

صنایع اصلی مصرفکننده

محصولات نورد گرم در صنایع زیر کاربردهای فراوانی دارند:

-

ساختمانسازی: استفاده عمده در تولید میلگرد، تیرآهن، و پروفیلهای ساختمانی.

-

خودروسازی: قطعاتی مانند شاسی خودروها و بدنه که نیاز به استحکام و شکلپذیری بالا دارند.

-

لولهسازی: تولید لولههای فولادی مورد استفاده در نفت، گاز و آبرسانی.

-

کشتیسازی و سازههای فلزی: ورقهای ضخیم و نیمهضخیم برای ساخت سازههای سنگین.

تحلیل تقاضای بازار داخلی و منطقهای

در سالهای اخیر، با رشد پروژههای عمرانی و توسعه صنایع پاییندست، تقاضا برای محصولات نورد گرم به طور قابل توجهی افزایش یافته است. همچنین، کشورهای منطقه خاورمیانه و آسیای میانه بازارهای مهم صادراتی برای تولیدات ایرانی هستند.

مزیت رقابتی تولید داخلی

تولید محصولات نورد گرم در داخل کشور از لحاظ قیمت و دسترسی به مواد اولیه، نسبت به واردات مزیت دارد. کاهش هزینههای حملونقل و توانایی ارائه محصولات سفارشیسازی شده، تولیدکنندگان داخلی را در بازار رقابتی نگه میدارد.

روند آینده بازار

با بهبود فناوری و افزایش کیفیت محصولات، انتظار میرود سهم بازار داخلی و صادرات محصولات نورد گرم افزایش یابد. همچنین، توسعه صنایع مرتبط و توجه به نیازهای خاص مشتریان، فرصتهای جدیدی برای رشد بازار فراهم میکند.

8. چالشهای نورد گرم در ایران

Challenges of Hot Rolling Industry in Iran

صنعت نورد گرم در ایران با وجود ظرفیتهای بالا، با چالشهای متعددی مواجه است که مانع بهرهبرداری کامل از پتانسیلهای موجود میشود. شناخت دقیق این مشکلات، پیشنیاز برنامهریزی موثر برای توسعه صنعت است.

محدودیتهای انرژی

یکی از بزرگترین مشکلات خطوط نورد گرم، تامین انرژی پایدار و با هزینه مناسب است. مصرف بالای برق و گاز، همراه با نوسانات قیمت انرژی، باعث افزایش هزینه تولید و کاهش رقابتپذیری محصولات میشود.

فرسودگی و ضعف تجهیزات

بسیاری از خطوط نورد گرم در ایران از تجهیزات قدیمی استفاده میکنند که باعث کاهش بهرهوری و افزایش خرابیها میشود. نبود برنامههای منظم برای نوسازی و نگهداری بهینه، کیفیت محصولات را تحت تاثیر قرار میدهد.

نبود فناوریهای نوین

عدم دسترسی به فناوریهای روز و سیستمهای اتوماسیون پیشرفته، محدودیتهایی در کنترل دقیق فرآیند و بهبود کیفیت نهایی ایجاد میکند. این موضوع باعث کاهش توان رقابت در بازارهای جهانی میشود.

وابستگی به شمش باکیفیت و نوسانات قیمت

کیفیت مواد اولیه، بهخصوص شمش فولادی، تاثیر مستقیم بر کیفیت محصول نهایی دارد. نوسانات قیمت و کیفیت شمش، مشکلاتی را برای برنامهریزی تولید و حفظ استانداردهای کیفی به وجود میآورد.

چالشهای محیطزیستی

رعایت استانداردهای زیستمحیطی و کاهش آلایندهها، نیازمند سرمایهگذاریهای جدید و تکنولوژیهای پاکتر است که فشار مالی بر تولیدکنندگان وارد میکند.

با توجه به این چالشها، برنامهریزی دقیق، سرمایهگذاری هدفمند و انتقال فناوری نوین، کلید توسعه پایدار صنعت نورد گرم در ایران خواهد بود.

9. نتیجهگیری و چشمانداز آینده نورد گرم

Conclusion and Future Outlook of Hot Rolling Industry

صنعت نورد گرم به عنوان یک بخش کلیدی در زنجیره فولاد، نقش بیبدیلی در تولید محصولات فولادی با کیفیت و متنوع ایفا میکند. این فرآیند، پیوند حیاتی بین فولاد خام و محصولات نهایی است که در صنایع مختلف کاربرد دارد.

اهمیت نوسازی و انتقال فناوری

برای حفظ رقابتپذیری و ارتقاء کیفیت محصولات، نوسازی تجهیزات و بکارگیری فناوریهای نوین ضروری است. بهبود سیستمهای اتوماسیون و کنترل فرآیند میتواند بهرهوری و کیفیت را به طور قابل توجهی افزایش دهد.

فرصتهای توسعه صادرات و بازارهای جدید

با بهبود کیفیت و تنوع محصولات نورد گرم، ایران میتواند سهم خود را در بازارهای منطقهای و جهانی افزایش دهد. تمرکز بر نیازهای مشتریان و بهینهسازی زنجیره تامین، زمینهساز رشد صادرات خواهد بود.

توسعه صنعت فولاد هوشمند

استفاده از فناوریهای Industry 4.0، دادهکاوی و هوش مصنوعی در خطوط نورد گرم، فرصتهای بینظیری برای بهبود بهرهوری، کاهش ضایعات و افزایش کیفیت فراهم میکند. حرکت به سمت فولاد هوشمند، آینده صنعت را تضمین میکند.

نقش نورد گرم در توسعه پایدار صنعت فولاد ایران

با توجه به اهمیت زیستمحیطی و اقتصادی، توسعه پایدار صنعت نورد گرم نیازمند مدیریت هوشمند منابع، بهینهسازی مصرف انرژی و کاهش آلایندهها است. این مسیر، زمینهساز رشد پایدار و حفظ جایگاه ایران در بازار جهانی فولاد خواهد بود.