بررسی جامع کوره قوس الکتریکی (EAF): فناوری، فرآیندها، نوآوریها

1. مقدمهای بر کوره قوس الکتریکی (Electric Arc Furnace – EAF)

کوره قوس الکتریکی (EAF) یکی از مهمترین فناوریهای نوین در صنعت فولاد (Steel Industry) به شمار میرود. در این فرآیند، قوس الکتریکی (Electric Arc) انرژی لازم برای ذوب فلز را فراهم میکند. این روش، برخلاف کوره بلند (Blast Furnace – BF)، نیازی به سوخت فسیلی مستقیم ندارد.

امروزه با افزایش نیاز به تولید پایدار، استفاده از EAF رشد چشمگیری یافته است. این کوره میتواند طیف گستردهای از مواد اولیه، از جمله قراضه فولادی (Scrap Metal)، آهن اسفنجی (Direct Reduced Iron – DRI) و بریکتهای فشرده (Hot Briquetted Iron – HBI) را به کار گیرد. به همین دلیل، انعطافپذیری بالایی در تولید انواع فولاد دارد.

علاوه بر این، فرآیند EAF از نظر زیستمحیطی مزایای زیادی دارد. به طور مثال، استفاده از مواد بازیافتی در این روش، میزان انتشار گازهای گلخانهای (Greenhouse Gas Emissions) را به طور قابل توجهی کاهش میدهد. همچنین، مصرف انرژی و آب در آن کمتر از فرآیندهای سنتی است.

مزایای اصلی EAF عبارتاند از:

-

کاهش مصرف انرژی نسبت به کوره بلند؛

-

کاهش انتشار دیاکسید کربن؛

-

انعطافپذیری بالا در انتخاب مواد اولیه؛

-

قابلیت تولید فولادهای با کیفیت ممتاز.

کاربردهای EAF نیز شامل موارد زیر است:

-

تولید فولاد ساختمانی؛

-

تولید فولادهای آلیاژی خاص؛

-

بازیافت ضایعات فلزی.

در نتیجه، EAF به عنوان یک فناوری کلیدی در مسیر گذار به تولید فولاد پایدار مطرح میشود. بدون شک، روند جهانی صنعت فولاد به سوی استفاده گستردهتر از این فناوری در حال حرکت است.

2. تاریخچه و تکامل کوره قوس الکتریکی (EAF)

کوره قوس الکتریکی (EAF) بیش از یک قرن پیش اختراع شد. در سال ۱۹۰۰، پائول هرو (Paul Héroult)، مهندس فرانسوی، نخستین EAF را توسعه داد. این فناوری به سرعت توجه صنعتگران را جلب کرد؛ چرا که روشی جدید برای ذوب فلزات ارائه میداد.

در ابتدا، EAF تنها برای تولید فولادهای خاص و در مقیاس کوچک کاربرد داشت. اما با گذشت زمان، مزایای آن آشکار شد. به طور خاص، توانایی استفاده از قراضه فولادی (Scrap) و کاهش وابستگی به منابع اولیه طبیعی، صنعت را متحول کرد.

از دهه ۱۹۵۰ به بعد، پیشرفتهای قابل توجهی در طراحی EAF رخ داد. برای مثال، توسعه الکترودهای گرافیتی با کیفیت بالا، امکان دستیابی به دماهای بالاتر را فراهم کرد. همچنین، بهبود سیستمهای خنکسازی موجب افزایش عمر مفید کورهها شد.

در دهههای اخیر، دیجیتالی شدن و اتوماسیون به تکامل EAF سرعت بخشیده است. امروزه، بسیاری از کارخانههای فولاد از سیستمهای پیشرفته کنترل فرآیند (Advanced Process Control) استفاده میکنند. این سیستمها بهرهوری انرژی را افزایش میدهند و کیفیت محصول را بهبود میبخشند.

مراحل کلیدی در تکامل EAF عبارتاند از:

-

اختراع اولیه توسط پائول هرو در سال ۱۹۰۰؛

-

کاربرد محدود در تولید فولادهای ویژه تا دهه ۱۹۵۰؛

-

بهبود چشمگیر در طراحی و مواد در نیمه دوم قرن بیستم؛

-

ورود فناوریهای هوشمند و پایدار از سال ۲۰۰۰ به بعد.

امروزه، EAF به یک فناوری اصلی در زنجیره تولید فولاد جهانی تبدیل شده است. بسیاری از کشورها آن را به عنوان راهکار اصلی برای دستیابی به تولید کمکربن و پایدار انتخاب میکنند. بدون شک، آینده صنعت فولاد با توسعه بیشتر این فناوری گره خورده است.

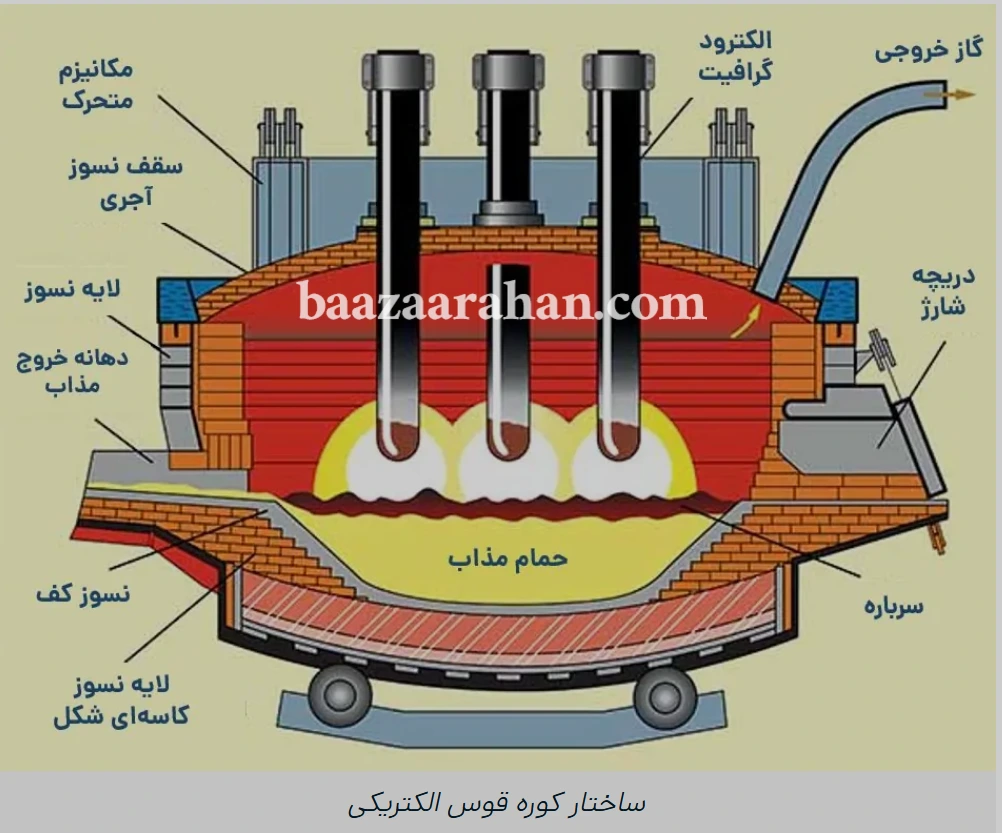

3. اصول عملکرد کوره قوس الکتریکی (Electric Arc Furnace – EAF)

کوره قوس الکتریکی با استفاده از یک قوس الکتریکی بسیار پرانرژی، فلز را ذوب میکند. در این فرآیند، الکترودهای گرافیتی بزرگ جریان برق را به درون بار کوره هدایت میکنند. این جریان باعث ایجاد قوسی پرحرارت بین الکترودها و مواد داخل کوره میشود. در نتیجه، حرارت بسیار زیاد تولید میشود که فلزات را به سرعت ذوب میکند.

فرآیند ذوب در کوره قوس، سه مرحله اصلی دارد: بارگیری، ذوب، و تخلیه. ابتدا مواد اولیه شامل قراضه فولادی، آهن اسفنجی و افزودنیها به درون کوره شارژ میشوند. سپس با اعمال جریان برق، قوس الکتریکی شکل میگیرد. این قوس دمایی بیش از ۳۵۰۰ درجه سانتیگراد ایجاد میکند.

در مرحله دوم، حرارت قوس به تدریج قراضهها را ذوب میکند. همزمان، گاز اکسیژن به درون کوره دمیده میشود. این عمل، به حذف ناخالصیها و بهبود ترکیب شیمیایی مذاب کمک میکند. همچنین، تشکیل سرباره، ناخالصیهای ناخواسته را به دام میاندازد.

در نهایت، پس از رسیدن به ترکیب مطلوب، مذاب از کوره تخلیه میشود. در این مرحله، فولاد مایع آماده انتقال به واحد ریختهگری است.

اجزای اصلی کوره قوس الکتریکی:

-

بدنه کوره با جداره نسوز

-

درپوش کوره

-

الکترودهای گرافیتی

-

سیستم تغذیه مواد اولیه

-

سیستم تزریق اکسیژن و کنترل سرباره

-

واحد کنترل فرآیند

به طور کلی، کوره قوس الکتریکی فرآیندی سریع، کارآمد و انعطافپذیر ارائه میدهد. همین ویژگیها باعث محبوبیت روزافزون آن در صنعت فولاد شده است.

4. انواع کورههای قوس الکتریکی (Electric Arc Furnace – EAF)

کورههای قوس الکتریکی انواع مختلفی دارند. هر نوع آن برای کاربرد و شرایط خاص طراحی شده است. انتخاب نوع مناسب، به ظرفیت تولید، نوع محصول نهایی و منابع انرژی در دسترس بستگی دارد.

در حالت کلی، کورههای قوس به دو دسته اصلی تقسیم میشوند: جریان متناوب (AC) و جریان مستقیم (DC). با این حال، انواع ترکیبی نیز در سالهای اخیر توسعه یافتهاند.

کوره قوس الکتریکی با جریان متناوب (AC EAF)

این نوع، رایجترین شکل کوره قوس است. سه الکترود گرافیتی درون کوره قرار میگیرند. جریان برق سه فاز، قوس الکتریکی را بین الکترودها و بار ایجاد میکند. در نتیجه، فلز ذوب میشود.

مزایای این نوع کوره شامل هزینه پایینتر سرمایهگذاری و طراحی سادهتر است. با این وجود، سایش بیشتر الکترودها و نوسانات قوس از معایب آن محسوب میشوند.

کوره قوس الکتریکی با جریان مستقیم (DC EAF)

در کوره DC، تنها یک الکترود گرافیتی از بالا وارد کوره میشود. قطب دیگر جریان در کف کوره قرار دارد. این طراحی، پایداری قوس را افزایش میدهد و مصرف الکترود را کاهش میدهد.

کوره DC راندمان انرژی بالاتری دارد. همچنین، آلودگی صوتی و نوسانات برق کمتری تولید میکند. البته، هزینه نصب و نگهداری آن بیشتر است.

کورههای ترکیبی

در سالهای اخیر، کورههای هیبریدی طراحی شدهاند. این کورهها از ترکیب فناوریهای AC و DC بهره میبرند. هدف، دستیابی به راندمان بیشتر و کنترل بهتر فرآیند است.

در نهایت، انتخاب نوع کوره به نیازهای خاص هر کارخانه بستگی دارد. با توجه به روندهای نوین، کورههای DC و هیبریدی در حال گسترش هستند.

5. مواد ورودی به کوره قوس الکتریکی

کوره قوس الکتریکی توانایی استفاده از مواد اولیه متنوع را دارد. این ویژگی، آن را به یک گزینه انعطافپذیر در صنعت فولاد تبدیل میکند. ترکیب دقیق مواد ورودی، بسته به نوع فولاد تولیدی و شرایط اقتصادی، تغییر میکند.

اصلیترین ماده ورودی به این کوره، قراضه فولادی است. این ماده از ضایعات صنعتی، خودروهای فرسوده، تجهیزات خانگی و سازههای تخریبشده به دست میآید. استفاده از قراضه، به کاهش مصرف منابع طبیعی و کاهش انتشار گازهای گلخانهای کمک میکند.

علاوه بر قراضه، آهن اسفنجی نیز به طور گسترده استفاده میشود. آهن اسفنجی از احیای مستقیم سنگ آهن تولید میشود و دارای درصد بالای آهن خالص است. در نتیجه، افزودن آن به ترکیب ورودی، کیفیت فولاد نهایی را بهبود میبخشد.

یکی دیگر از مواد ورودی، بریکتهای فشردهشده گرم است. این بریکتها از فشردهسازی آهن اسفنجی در حالت داغ تولید میشوند. استفاده از آنها موجب بهبود بهرهوری انرژی در فرآیند ذوب میشود.

علاوه بر این مواد، فروآلیاژها نیز به کوره اضافه میشوند. این افزودنیها به منظور تنظیم ترکیب شیمیایی فولاد و بهبود خواص مکانیکی آن به کار میروند. بسته به نوع فولاد، فروسیلیسیم، فرومنگنز، فروکروم و سایر آلیاژها مصرف میشوند.

در نهایت، مواد افزودنی مانند آهک و فلورسپار نیز وارد کوره میشوند. این مواد به تشکیل سرباره کمک میکنند. سرباره، ناخالصیهای ناخواسته را از مذاب جدا میسازد.

در مجموع، تنوع مواد ورودی به کوره قوس الکتریکی یکی از نقاط قوت آن محسوب میشود. این ویژگی، امکان تولید طیف وسیعی از فولادها را فراهم میآورد.

6. فرآیندهای ذوب و پالایش در کوره قوس الکتریکی

فرآیند ذوب در کوره قوس الکتریکی در چند مرحله مشخص انجام میشود. هر مرحله هدف معینی را دنبال میکند. این مراحل با دقت کنترل میشوند تا کیفیت نهایی فولاد تضمین شود.

در ابتدا، مواد اولیه شامل قراضه فولادی، آهن اسفنجی و افزودنیها به درون کوره شارژ میشوند. سپس، الکترودها به سمت بار حرکت میکنند. با اعمال جریان برق، قوس الکتریکی ایجاد میشود. این قوس حرارت بسیار بالایی تولید میکند. به تدریج، فلزات جامد به حالت مذاب درمیآیند.

در مرحله دوم، ذوب کامل مواد انجام میشود. در این مرحله، اکسیژن به درون کوره تزریق میشود. این اقدام واکنشهای شیمیایی مختلف را فعال میکند. اکسیداسیون کربن و ناخالصیها در این فاز اهمیت دارد. در نتیجه، ترکیب شیمیایی مذاب بهبود مییابد.

همزمان با این فرآیند، مواد گدازآور مانند آهک نیز اضافه میشوند. این مواد با ناخالصیها واکنش داده و سرباره تشکیل میدهند. سرباره، عناصر ناخواسته را جذب کرده و از مذاب جدا میسازد.

مرحله بعدی شامل گاززدایی است. در این فاز، مقدار گازهای محلول در فولاد کاهش مییابد. برای این کار، خلأ یا تزریق گاز بیاثر به کار میرود. این عملیات کیفیت فولاد نهایی را افزایش میدهد.

در نهایت، پس از دستیابی به ترکیب مطلوب، مذاب از کوره تخلیه میشود. سپس برای ریختهگری به واحد بعدی منتقل میشود.

در مجموع، فرآیند ذوب و پالایش در کوره قوس الکتریکی ترکیبی از کنترل حرارتی، شیمیایی و مکانیکی است. این فرآیند انعطافپذیری بالا و کیفیت مطلوب را برای تولید انواع فولاد فراهم میآورد.

7. مسائل زیستمحیطی در فرآیند کوره قوس الکتریکی

کوره قوس الکتریکی به عنوان فناوری پاکتر نسبت به کوره بلند شناخته میشود. اما همچنان چالشهای زیستمحیطی خاص خود را دارد. شناخت این مسائل، برای بهبود فرآیند و کاهش اثرات منفی ضروری است.

مهمترین چالشهای زیستمحیطی عبارتند از:

-

انتشار گازهای آلاینده:

دیاکسید کربن (CO2)، منوکسید کربن (CO)، و اکسیدهای نیتروژن (NOx) مهمترین گازهای تولید شدهاند. البته میزان انتشار این گازها در کوره قوس کمتر از کوره بلند است. -

ذرات معلق و گرد و غبار:

تولید ذرات ریز فلزی و مواد نسوز هنگام شارژ و تخلیه کوره، میتواند آلودگی هوای محلی ایجاد کند. استفاده از سیستمهای فیلتراسیون پیشرفته ضروری است. -

زبالههای جامد و سرباره:

سرباره حاصل از فرآیند باید به درستی مدیریت شود. بازیافت سرباره و استفاده مجدد از آن در صنایع دیگر، مانند ساخت سیمان، کاهش اثرات زیستمحیطی را به همراه دارد. -

مصرف انرژی و منابع:

هرچند مصرف انرژی در کوره قوس پایینتر است، اما نیاز به برق زیاد است. تولید برق باید از منابع پاک و پایدار تامین شود تا تاثیر کربنی کاهش یابد.

راهکارهای کاهش اثرات زیستمحیطی:

-

استفاده از قراضه با کیفیت بالا برای کاهش ناخالصیها؛

-

بهبود سیستمهای فیلتراسیون گاز و گرد و غبار؛

-

بازیافت و مدیریت بهینه سرباره؛

-

بهرهگیری از انرژیهای تجدیدپذیر؛

-

بهینهسازی فرآیندهای کنترل و اتوماسیون.

در نهایت، با بهبود مستمر فناوریها و مدیریت منابع، میتوان کوره قوس الکتریکی را به یک گزینه پایدار و دوستدار محیط زیست تبدیل کرد.

8. چالشها و راهکارهای بهبود کوره قوس الکتریکی

کوره قوس الکتریکی فناوری قدرتمندی است، اما با چالشهایی هم روبهرو است. شناخت این مشکلات و راهحلهای آنها، به بهبود عملکرد و کاهش هزینهها کمک میکند.

مهمترین چالشها:

-

سایش سریع الکترودها:

الکترودهای گرافیتی به مرور زمان فرسوده میشوند. این موضوع هزینه نگهداری را افزایش میدهد و باعث توقفهای ناخواسته میشود. -

کنترل نوسانات قوس:

ناپایداری قوس باعث کاهش کیفیت ذوب و افزایش مصرف انرژی میشود. کنترل دقیق جریان و فاصله الکترودها حیاتی است. -

مدیریت حرارت:

دمای بسیار بالا نیازمند سیستمهای خنککننده کارآمد است. عدم مدیریت حرارت میتواند باعث آسیب به بدنه کوره شود. -

آلودگی صوتی و زیستمحیطی:

تولید صدا و آلایندهها، چالشهایی برای محیط اطراف کارخانه ایجاد میکند. -

کیفیت نامناسب فولاد:

در برخی موارد، ترکیب مواد ورودی و کنترل فرآیند ناکافی، باعث افت کیفیت محصول میشود.

راهکارهای بهبود:

-

استفاده از الکترودهای با کیفیت بالا:

این کار طول عمر الکترود را افزایش میدهد و هزینهها را کاهش میدهد. -

سیستمهای کنترل هوشمند:

بهرهگیری از نرمافزارهای پیشرفته و اتوماسیون برای کنترل دقیق قوس و پارامترهای فرآیند. -

بهینهسازی خنکسازی:

استفاده از سیستمهای خنککننده مدرن و مانیتورینگ حرارت بدنه کوره. -

کاهش آلودگی:

نصب فیلترهای قدرتمند و به کارگیری روشهای کاهش نویز صوتی. -

آموزش نیروی انسانی:

ارتقای مهارت اپراتورها در مدیریت فرآیند و مواد ورودی.

با اجرای این راهکارها، میتوان بهرهوری کوره را افزایش داد و هزینهها و اثرات زیستمحیطی را کاهش داد.

9. نگاهی به آینده و فناوریهای نوین در کوره قوس الکتریکی

صنعت فولاد همواره به دنبال بهبود عملکرد و کاهش اثرات زیستمحیطی است. فناوریهای نوین، مسیر تحول کوره قوس الکتریکی را هموار میکنند.

روندهای نوین و فناوریهای آینده:

-

کورههای قوس با الکترودهای مقاومتر:

پژوهشها روی الکترودهای گرافیتی با مقاومت بالا ادامه دارد. این الکترودها عمر طولانیتر و عملکرد بهتری دارند. -

اتوماسیون و هوش مصنوعی:

استفاده از سیستمهای کنترل هوشمند و یادگیری ماشین برای بهینهسازی فرآیند ذوب و کاهش خطاها. -

تزریق گازهای بهبود یافته:

فناوریهای جدید برای تزریق اکسیژن، هیدروژن یا گازهای ترکیبی به منظور کاهش انتشار کربن و بهبود کیفیت فولاد. -

استفاده از انرژیهای تجدیدپذیر:

افزایش بهرهگیری از برق خورشیدی و بادی برای کاهش وابستگی به سوختهای فسیلی. -

بازیافت و استفاده مجدد سرباره:

توسعه روشهای جدید برای تبدیل سرباره به مواد با ارزش در صنایع مختلف. -

کاهش مصرف انرژی با پیشگرمایش:

تکنیکهای پیشگرمایش قراضه و مواد ورودی با استفاده از انرژی بازیافت شده. -

کورههای هیبریدی و DC پیشرفته:

توسعه کورههایی که راندمان انرژی بالا و آلودگی کمتر دارند.

چشمانداز کلی

فناوریهای نوین به طور قابل توجهی کارایی، پایداری و کیفیت تولید را افزایش میدهند. همزمان، فشار جهانی برای کاهش انتشار کربن، روند بهکارگیری این فناوریها را تسریع میکند.

10. جمعبندی و نتیجهگیری

کوره قوس الکتریکی یکی از فناوریهای کلیدی در صنعت فولاد است. این کوره با انعطافپذیری بالا، امکان استفاده از مواد اولیه متنوع را فراهم میکند. همچنین، نسبت به روشهای سنتی، مصرف انرژی و اثرات زیستمحیطی کمتری دارد.

در این مقاله، ساختار و عملکرد کوره قوس بررسی شد. همچنین، انواع کورهها، مواد ورودی و فرآیندهای ذوب و پالایش شرح داده شدند. بررسی چالشها و راهکارهای بهبود، چشمانداز فناوریهای نوین و آینده این فناوری، اطلاعات جامعی در اختیار خواننده قرار داد.

کوره قوس الکتریکی، با بهرهگیری از فناوریهای نوین، میتواند به تولید فولاد با کیفیت بهتر و مصرف انرژی کمتر کمک کند. مدیریت بهینه مواد و کنترل دقیق فرآیند، از عوامل کلیدی موفقیت است.

در نهایت، توسعه پایدار صنعت فولاد بدون توجه به بهبود کوره قوس الکتریکی ممکن نیست. این فناوری نقش مهمی در کاهش اثرات زیستمحیطی و افزایش کارایی دارد. با پیشرفتهای آتی، انتظار میرود این کوره به گزینهای برتر و پاکتر در صنعت فولاد تبدیل شود.