جایگاه راهبردی شمش فولادی در زنجیره ارزش فولاد

1. مقدمهای بر زنجیره تأمین فولاد

زنجیره تأمین فولاد شامل مراحلی است که از استخراج سنگآهن شروع میشود و به تولید محصول نهایی فولادی میرسد. هر مرحله در این زنجیره، ارزشافزوده خاص خود را دارد. شمش فولادی یکی از مهمترین محصولات میانی در این زنجیره بهشمار میآید.

شمش فولادی در نقطه اتصال فرآیند استخراج و تولید محصول نهایی قرار دارد. بدون تولید شمش، امکان تبدیل مواد اولیه به محصولات نهایی مانند میلگرد، تیرآهن یا ورق وجود ندارد. این محصول نقش کلیدی در بهرهوری، کیفیت نهایی فولاد و سودآوری صنایع پاییندستی ایفا میکند.

مراحل اصلی زنجیره تأمین فولاد:

- استخراج مواد اولیه: سنگآهن، زغالسنگ و آهک

- تبدیل به آهن خام: از طریق روش کوره بلند یا احیای مستقیم

- تولید فولاد مذاب: با استفاده از کوره قوس الکتریکی یا BOF

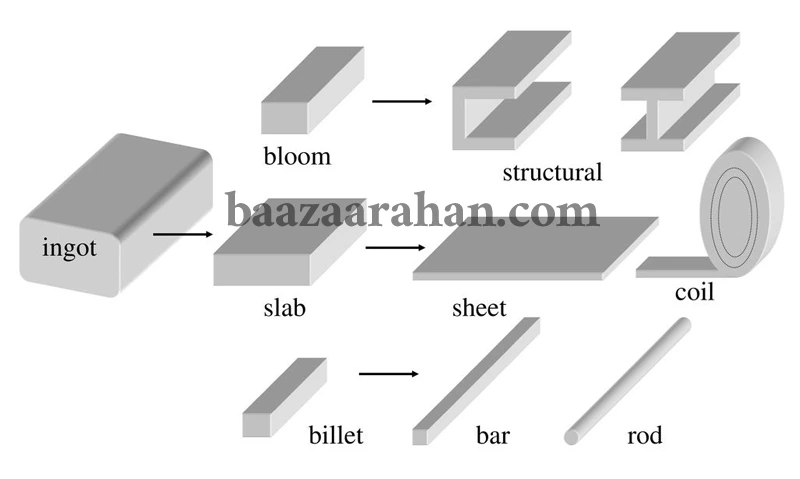

- ریختهگری شمش فولادی: بهصورت بیلت، بلوم یا اسلب

- نورد و فرمدهی: تبدیل به محصولات نهایی فولادی

شمش فولادی نقطهی آغاز فرآیند نورد است و به همین دلیل، شناخت دقیق ویژگیهای آن، انتخاب روش تولید و کنترل کیفیت آن برای صنایع وابسته اهمیت زیادی دارد. از طرف دیگر، این محصول نقش مهمی در تجارت بینالمللی فولاد دارد و نوسانات قیمت آن، شاخصی برای ارزیابی وضعیت بازار محسوب میشود.

در ادامه، بهصورت علمی و تحلیلی به بررسی انواع شمش فولادی، فرآیند تولید، ویژگیها، کاربردها، بازار و چالشهای زیستمحیطی آن خواهیم پرداخت.

2. تعریف، طبقهبندی و گونهشناسی شمش فولادی

شمش فولادی نوعی محصول نیمهساخته است که در فرآیند ریختهگری از فولاد مذاب بهدست میآید. این محصول، ماده اولیه برای بسیاری از فرایندهای نورد، فورج و ساخت قطعات صنعتی است. در زنجیره ارزش فولاد، شمش جایگاهی کلیدی بین تولید فولاد مذاب و تولید محصولات نهایی دارد.

تعریف فنی:

شمش فولادی قطعهای جامد از فولاد است که بهصورت قالبگیریشده با مقاطع مشخص، برای مصرف صنعتی آماده میشود. این شمشها معمولاً دارای مقطع مربعی یا مستطیلی هستند و بسته به نیاز بازار در اندازهها و ترکیبهای شیمیایی متنوع تولید میشوند.

انواع رایج شمش فولادی:

- بیلت (Billet): مقطع مربع (زیر ۱۵ سانتیمتر)، مناسب برای نورد میلگرد، مفتول و تسمه

- بلوم (Bloom): مقطع بزرگتر از بیلت، مناسب برای تیرآهن، ریل و ناودانی

- اسلب (Slab): مقطع مستطیلی، مورد استفاده در تولید ورقهای فولادی

دستهبندی براساس ترکیب شیمیایی:

- فولاد کمکربن: دارای شکلپذیری بالا، کاربرد در ساختوساز

- فولاد پرکربن: مقاومت بالا، مناسب برای ابزارآلات و قطعات صنعتی

- فولاد آلیاژی: حاوی عناصر آلیاژی مانند کروم، نیکل یا وانادیم؛ برای کاربردهای خاص صنعتی

استانداردهای تعیین مشخصات شمش:

- ASTM A615: استاندارد آمریکایی برای ترکیب و ابعاد

- DIN EN 10025: استاندارد اروپایی برای فولادهای ساختمانی

- ISIRI 3132: استاندارد ملی ایران برای شمش فولادی

شناخت دقیق انواع شمش فولادی، برای انتخاب صحیح در زنجیره تولید و مصرف، نقش اساسی دارد. این تقسیمبندیها پایه تصمیمگیری در طراحی محصول و تعیین مسیر تولید هستند

3. فرآیندهای تولید شمش: فناوری و ترمودینامیک

تولید شمش فولادی یکی از مراحل پرانرژی و پیچیده در زنجیره فولاد است. فرآیند تولید بسته به نوع کارخانه و تکنولوژی مورد استفاده متفاوت است، اما اصول کلی شامل ذوب، تصفیه و ریختهگری میباشد.

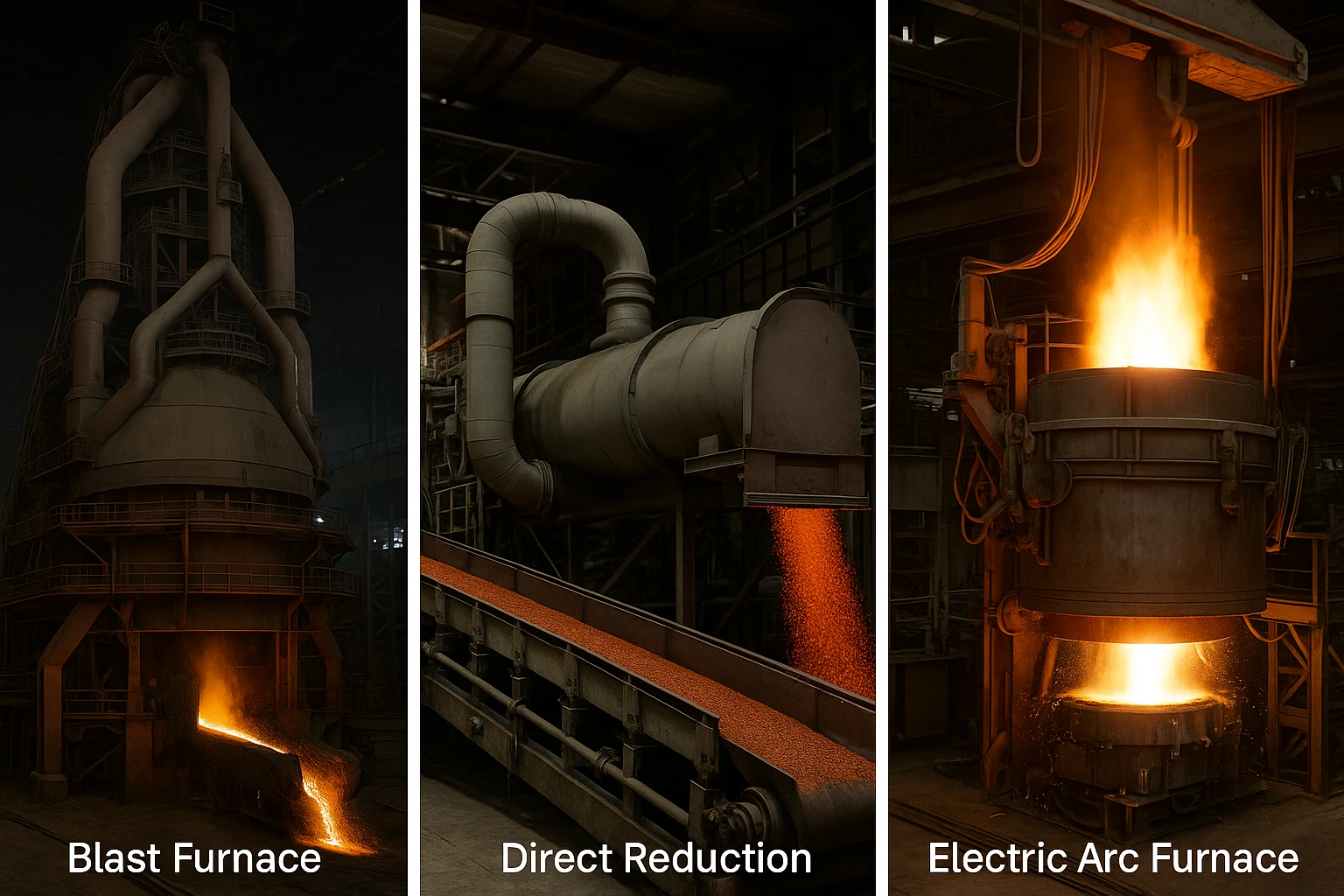

مسیرهای اصلی تولید شمش فولادی:

- کوره بلند (Blast Furnace): سنگآهن، کک و آهک در دمای بالا ذوب شده و آهن خام تولید میشود. این روش بیشتر در کارخانههای سنتی استفاده میشود.

- احیای مستقیم + کوره قوس الکتریکی (DRI + EAF): گندله یا آهن اسفنجی ابتدا احیا شده و سپس در کوره قوس به فولاد مذاب تبدیل میشود. روشی کارآمدتر و مناسب برای شرایط کمکربن است.

ریختهگری شمش:

- ریختهگری پیوسته (Continuous Casting): فولاد مذاب در قالبهایی با مقطع مشخص ریخته میشود و بهصورت پیوسته جامد میگردد. این روش دقت بالا، کاهش ضایعات و مصرف انرژی کمتر دارد.

- ریختهگری سنتی: در برخی کارخانههای قدیمی، از روشهای قالب ثابت یا ریختهگری دستی نیز استفاده میشود که راندمان پایینتری دارند.

ملاحظات ترمودینامیکی:

- دمای ذوب فولاد حدود ۱۵۳۵ درجه سانتیگراد است که نیازمند مصرف بالای انرژی است.

- کنترل دمای یکنواخت و سرعت سرد شدن در قالب، نقش حیاتی در کیفیت ریزساختار شمش دارد.

استفاده از فناوریهای نوین مانند کنترل اتوماتیک دما، سیستمهای خنککاری بهینه و آنالیز لحظهای مذاب باعث ارتقاء کیفیت شمش فولادی شدهاند. انتخاب روش تولید وابسته به نوع شمش، کاربرد نهایی و سطح توسعهیافتگی صنعت فولاد هر کشور است.

4. ویژگیها و مشخصات فنی شمش فولادی

ویژگیهای فنی شمش فولادی عامل تعیینکنندهای در کیفیت محصول نهایی فولادی است. هرگونه نقص یا انحراف از مشخصات استاندارد در این مرحله، میتواند در مراحل بعدی مانند نورد یا ماشینکاری تأثیر منفی بگذارد.

پارامترهای فیزیکی کلیدی:

- ابعاد مقطع: بیلت، بلوم و اسلب دارای ابعاد استاندارد مشخصی هستند که باید در محدوده تعیینشده قرار گیرند.

- طول شمش: معمولاً بین ۶ تا ۱۲ متر، بسته به کاربرد

- وزن: متناسب با مقطع و طول، برای حملونقل و انبارش اهمیت دارد

ترکیب شیمیایی مطلوب:

- کربن (C): تأثیرگذار بر سختی و مقاومت

- منگنز (Mn): بهبود استحکام و مقاومت به سایش

- سیلیسیم (Si): افزایش مقاومت در برابر اکسیداسیون

- فسفر و گوگرد: باید در حداقل مقدار باشند چون باعث شکنندگی میشوند

خواص مکانیکی مهم:

- استحکام کششی: تابع ترکیب شیمیایی و ساختار ریزدانه

- انعطافپذیری: بهویژه برای شمشهای مورد استفاده در نورد سرد مهم است

- سختی سطحی: در فرآیند فورج یا ماشینکاری اهمیت دارد

عیوب متداول شمش:

- ترکهای سطحی یا درونی: ناشی از سرد شدن نامناسب یا آخالهای غیر فلزی

- ناهمگنی ترکیب: توزیع نامناسب عناصر در مقطع

- تخلخل یا حباب گاز: ایجاد شده در مرحله ریختهگری

آزمونهای کنترل کیفیت:

- آنالیز طیفسنجی: برای تعیین دقیق ترکیب شیمیایی

- التراسونیک (UT): بررسی عیوب داخلی

- آزمون سختی و کشش: تعیین خواص مکانیکی شمش

تطابق دقیق با مشخصات فنی، تضمینکننده کیفیت محصول نهایی و کاهش ضایعات در خطوط تولید پاییندستی است. از این رو، کنترل کیفیت شمش فولادی یکی از بخشهای حیاتی در زنجیره ارزش فولاد محسوب میشود.

5. کاربردهای صنعتی شمش فولادی

شمش فولادی یکی از پایههای اصلی صنعت فولاد بهشمار میرود و در صنایع مختلف بهعنوان ماده اولیه یا واسطهای استفاده میشود. نوع شمش (بیلت، بلوم یا اسلب) و ترکیب شیمیایی آن نقش تعیینکنندهای در حوزه مصرف دارد.

کاربردهای اصلی شمش فولادی:

- نورد گرم: متداولترین کاربرد شمش است که طی آن، شمش به محصولاتی نظیر میلگرد، تیرآهن، نبشی و ناودانی تبدیل میشود.

- نورد سرد: شمشهایی با ترکیب شیمیایی خاص برای تولید ورقهای نازک در صنایع خودروسازی، لوازم خانگی و بستهبندی مورد استفاده قرار میگیرند.

- فورجینگ (آهنگری): بلوم یا بیلت برای تولید قطعات سنگین، شافت، چرخدنده و قطعات صنعتی استفاده میشود.

- ریختهگری ثانویه: برخی شمشها مجدداً ذوب میشوند تا آلیاژهای خاص یا قطعات مهندسی با خواص ویژه تولید شود.

صنایع مصرفکننده اصلی:

- ساختمان و عمران: میلگرد، تیرآهن و ناودانی حاصل از نورد شمش در پروژههای ساختمانی، پلسازی و زیرساختی کاربرد دارد.

- صنعت خودروسازی: ورقهای فولادی سرد حاصل از اسلب، در ساخت بدنه، شاسی و قطعات داخلی خودرو استفاده میشود.

- صنعت نفت و گاز: لولههای بدون درز و تجهیزات انتقال انرژی با منشأ شمش فولادی تولید میشوند.

- ماشینسازی و تجهیزات صنعتی: انواع چرخدنده، پینون، شافت، چرخ قطار و ابزارهای صنعتی از شمش فورجشده تولید میشوند.

تطابق مشخصات با کاربرد:

- برای دستیابی به کیفیت مطلوب محصول نهایی، باید نوع شمش، ترکیب شیمیایی، خواص مکانیکی و عیوب احتمالی با نیاز صنعتی هماهنگ باشد.

- مثلاً برای صنایع خودروسازی، شمش باید خواص شکلپذیری بالا و سطحی بدون ترک داشته باشد.

کاربرد گسترده شمش فولادی در صنایع استراتژیک، نشان از اهمیت آن در اقتصاد صنعتی کشورها دارد. تصمیمگیری درباره خرید، تولید یا صادرات شمش فولادی باید با در نظر گرفتن نیاز بازار مصرف، مشخصات فنی و استانداردهای مرتبط صورت گیرد.

6. چالشهای زیستمحیطی تولید شمش فولادی

تولید شمش فولادی، مانند بسیاری از فرآیندهای صنعتی سنگین، با چالشهای زیستمحیطی قابل توجهی همراه است. این چالشها به دلیل مصرف بالای انرژی، انتشار گازهای گلخانهای و تولید پسماندهای صنعتی، بر پایداری زیستمحیطی و توسعه پایدار صنعت فولاد تأثیر میگذارند.

مصرف انرژی و انتشار آلایندهها

-

مصرف بالای انرژی: فرآیند ذوب و ریختهگری شمش نیازمند دمای بسیار بالا (حدود ۱۵۰۰ درجه سانتیگراد) است که عمدتاً از سوختهای فسیلی تأمین میشود. این امر منجر به مصرف زیاد برق و سوختهای فسیلی میشود.

-

انتشار گازهای گلخانهای: تولید شمش فولادی باعث انتشار دیاکسید کربن (CO2)، اکسیدهای نیتروژن (NOx) و گوگرد (SOx) میشود که به گرمشدن زمین و آلودگی هوا کمک میکنند.

-

آلودگی هوا: ذرات معلق و دود ناشی از کورهها میتوانند سلامت نیروی کار و ساکنان مناطق اطراف را تهدید کنند.

پسماندهای صنعتی و آب مصرفی

-

پسماند جامد: سرباره، گرد و غبار فلزی و ضایعات ریختهگری از جمله پسماندهای تولید شمش هستند که مدیریت و بازیافت آنها اهمیت فراوان دارد.

-

مصرف و آلودگی آب: استفاده گسترده از آب در سیستمهای خنککاری و شستشو، همراه با خطر آلودگی منابع آبی به مواد شیمیایی و فلزات سنگین، از نگرانیهای زیستمحیطی است.

راهکارهای کاهش اثرات زیستمحیطی

-

بهبود بهرهوری انرژی: استفاده از کورههای پیشرفته مانند کورههای قوس الکتریکی با بازیافت انرژی و فناوریهای بهینه مصرف انرژی.

-

کنترل آلایندهها: نصب سیستمهای فیلتر پیشرفته و تصفیه گازهای خروجی برای کاهش انتشار ذرات و گازهای سمی.

-

مدیریت پسماند: بازیافت سرباره و گرد و غبار فلزی در تولید سیمان یا سایر صنایع، کاهش دفن و آلودگی محیط.

-

استفاده از منابع انرژی پاک: گرایش به انرژیهای تجدیدپذیر و کاهش وابستگی به سوختهای فسیلی.

اهمیت رویکردهای پایدار

رعایت استانداردهای زیستمحیطی بینالمللی و توسعه فناوریهای سبز، کلید موفقیت صنعت شمش فولادی در آینده است. شرکتهای پیشرو با اتخاذ رویکردهای مسئولانه زیستمحیطی، ضمن حفظ رقابتپذیری، سهم خود را در کاهش اثرات منفی بر محیط زیست افزایش میدهند.

در مجموع، مقابله با چالشهای زیستمحیطی تولید شمش فولادی نهتنها وظیفهای اخلاقی بلکه فرصتی برای بهبود کارایی، کاهش هزینهها و ارتقاء جایگاه بازار است.

7. تکنولوژیهای نوین در تولید شمش فولادی

صنعت تولید شمش فولادی بهطور مستمر در حال تحول است تا بهرهوری، کیفیت محصول و پایداری زیستمحیطی را افزایش دهد. تکنیکهای نوین نقش کلیدی در بهبود فرآیندهای تولید، کاهش هزینهها و کاهش اثرات زیستمحیطی ایفا میکنند.

سیستمهای پیشرفته در ذوب و ریختهگری:

-

کورههای قوس الکتریکی پیشرفته (EAF): با قابلیت بازیافت انرژی و کنترل دقیق دما، مصرف انرژی را کاهش داده و کیفیت فولاد را بهبود میبخشند.

-

ریختهگری پیوسته هوشمند: استفاده از حسگرها و سیستمهای اتوماسیون برای کنترل دقیق سرعت سرد شدن و شکلدهی شمش، کاهش عیوب ساختاری را به همراه دارد.

-

فرآیندهای ذوب خلأ: حذف گازهای محلول در فولاد و کاهش ناخالصیها، باعث تولید شمشهای با کیفیت بالاتر میشود.

فناوریهای کنترل کیفیت و آنالیز:

-

آنالیز آنلاین ترکیب شیمیایی: استفاده از طیفسنجی لیزری برای نظارت لحظهای ترکیب شیمیایی فولاد مذاب.

-

بازرسی غیرمخرب پیشرفته (NDT): استفاده از اولتراسوند و تصویربرداری اشعه ایکس برای شناسایی عیوب داخلی شمش در مراحل اولیه تولید.

نوآوریمحیطزیستی و انرژی:

-

بازیافت انرژی حرارتی: استفاده از سیستمهای بازیافت حرارت کورهها برای تولید برق یا گرمکردن مواد اولیه.

-

استفاده از منابع انرژی تجدیدپذیر: بهکارگیری انرژی خورشیدی و بادی در کارخانهها برای کاهش ردپای کربنی.

-

سیستمهای تصفیه گازهای خروجی پیشرفته: کاهش انتشار گازهای مضر به محیط زیست با بهرهگیری از فیلترهای الکترواستاتیک و جذب کربن فعال.

کاربرد فناوریهای دیجیتال:

-

صنعت ۴.۰ و اینترنت اشیاء (IoT): پیادهسازی شبکههای حسگر و دادهکاوی برای بهینهسازی فرآیند تولید و پیشبینی نیازهای تعمیراتی.

-

شبیهسازیهای کامپیوتری: مدلسازی فرآیند ریختهگری و نورد برای کاهش نقص و بهبود کیفیت شمش فولادی.

این فناوریهای نوین، موجب افزایش راندمان تولید، کاهش هزینهها و ارتقاء کیفیت شمش فولادی شدهاند و نقش مهمی در تحقق اهداف توسعه پایدار صنعت فولاد دارند.

8. چشمانداز و روندهای آینده در صنعت شمش فولادی

صنعت شمش فولادی همگام با تحولات فناوری، بازارهای جهانی و الزامات زیستمحیطی در حال تغییر و تحول است. شناخت روندهای آینده برای تصمیمگیریهای استراتژیک و حفظ رقابتپذیری اهمیت حیاتی دارد.

روندهای کلیدی آینده:

-

کاهش ردپای کربن: فشارهای جهانی برای کاهش گازهای گلخانهای، تولیدکنندگان شمش را به سمت فناوریهای پاکتر و مصرف انرژی کارآمدتر سوق میدهد.

-

خودکارسازی و دیجیتالی شدن: کاربرد گسترده هوش مصنوعی، اینترنت اشیاء و تحلیل دادههای بزرگ در بهینهسازی فرآیند تولید و پیشبینی عیوب شمش.

-

توسعه مواد نوین: افزایش استفاده از فولادهای آلیاژی پیشرفته و فولادهای با خواص خاص برای پاسخ به نیازهای صنایع پیشرفته مانند هوافضا و خودروهای برقی.

-

اقتصاد چرخهای: بازیافت و استفاده مجدد مواد خام و پسماندها در فرآیند تولید شمش، کاهش ضایعات و ارتقاء پایداری زنجیره تأمین.

فرصتها و چالشها:

-

فرصتها: افزایش تقاضای جهانی فولاد، بهبود فناوریهای تولید و حمایتهای سیاستی در جهت توسعه پایدار.

-

چالشها: نوسانات قیمت مواد اولیه، فشارهای زیستمحیطی، تحریمهای اقتصادی و نیاز به سرمایهگذاریهای کلان در فناوریهای جدید.

نقش ایران در آینده صنعت شمش فولادی:

ایران با داشتن منابع غنی معدنی و ظرفیتهای تولیدی، میتواند با سرمایهگذاری در فناوریهای نوین و بهبود فرآیندهای تولید، جایگاه خود را در بازارهای جهانی تقویت کند. توسعه زیرساختهای صنعتی و آموزش نیروی انسانی متخصص از عوامل کلیدی موفقیت در این مسیر هستند.

نتیجهگیری:

صنعت شمش فولادی در مسیر تحول و نوآوری قرار دارد. اتخاذ رویکردهای فناورانه و پایدار، همراه با مدیریت هوشمند بازار، آیندهای روشن برای تولیدکنندگان شمش فولادی رقم خواهد زد.