راهنمای جامع انواع ورق فولادی | کاربردها، ویژگیها و معیارهای انتخاب دقیق

بخش 1: مقدمه — اهمیت ورق فولادی در صنایع مختلف

ورق فولادی نقش مهمی در زنجیره تولید دارد و پایه بسیاری از صنایع محسوب میشود. شرکتهای سازه، کارخانههای قطعهسازی، خودروسازان و پیمانکاران صنعتی به این محصول نیاز دائمی دارند. هر پروژه عمرانی یا صنعتی به یک نوع ورق مشخص وابسته میشود و کیفیت انتخاب، عملکرد نهایی پروژه را تعیین میکند. به همین دلیل شناخت انواع ورق فولادی اهمیت بالایی پیدا میکند و تصمیمگیری مدیران و خریداران را سادهتر میکند.

بازار ایران طیف گستردهای از ورق فولادی را تولید یا وارد میکند. ورق گرم، سرد، گالوانیزه، اسیدشویی، رنگی، آجدار، قلعاندود، ضدسایش، آلیاژی، فولاد ضدزنگ و ورق API بخش اصلی این سبد را تشکیل میدهند. هر نوع ورق با یک فرآیند مشخص تولید میشود و ویژگی متفاوتی ارائه میدهد. برای نمونه، ورق گرم در سازههای سنگین عملکرد مطلوب دارد و ورق سرد گزینه اصلی قطعهسازی دقیق محسوب میشود. ورق گالوانیزه در محیط مرطوب دوام بالایی ارائه میدهد و ورق ضدسایش در معادن و ماشینآلات سنگین مورد استفاده قرار میگیرد.

مدیران پروژه معمولاً به دنبال انتخاب مقرونبهصرفه هستند. مهندسان نیز روی ویژگیهای فنی تمرکز میکنند. تحلیلگران بازار رفتار قیمت را بررسی میکنند. این مقاله تلاش میکند نیاز هر سه گروه را پوشش دهد و یک مرجع قابل اعتماد درباره انواع ورق فولادی ارائه کند. ساختار مقاله بر پایه یک دید روشن طراحی شده و هر بخش یک گروه ورق یا یک موضوع فنی مهم را توضیح میدهد. این روند باعث میشود مخاطب بهصورت مرحلهای با ترکیب شیمیایی، فرآیند تولید، کاربرد و مزایای هر نوع ورق آشنا شود. در پایان مقاله، خواننده یک درک کامل و کاربردی بهدست میآورد و میتواند انتخاب دقیقتری برای پروژه آینده انجام دهد.

بخش 2: معرفی و دستهبندی انواع ورق فولادی

بازار فولاد ایران طیف گستردهای از ورق فولادی را پوشش میدهد و هر گروه ویژگی فنی و کاربرد خاص خود را ارائه میدهد. شناخت این گروهها پایه تصمیمگیری در پروژههای صنعتی و عمرانی بهحساب میآید. مدیران پروژه با دستهبندی دقیق، نیازهای فنی را بهتر مدیریت میکنند و خریداران صنعتی نیز انتخاب هدفمندتری انجام میدهند. در این بخش، مجموعه کامل انواع ورق فولادی را معرفی میکنم و هر گروه را بهصورت کوتاه توضیح میدهم.

ورق گرم (Hot Rolled Steel — HR)

ورق گرم محصول نورد در دمای بالا محسوب میشود و ضخامتهای مختلف ارائه میدهد. این ورق ستون اصلی بسیاری از صنایع سنگین را تشکیل میدهد. سازههای فلزی، سولهها و مخازن به این ورق نیاز دائمی دارند.

ورق سرد (Cold Rolled Steel — CR)

ورق سرد در خطوط نورد دمای پایین تولید میشود و سطح صاف، ابعاد دقیق و فرمدهی مطلوب ارائه میکند. کارخانههای لوازم خانگی و خودروسازی این گروه را با حجم بالا مصرف میکنند.

ورق گالوانیزه

پوشش روی، مقاومت بالا در محیط مرطوب ایجاد میکند. این ورق برای سقفهای صنعتی، سیستم تهویه، خودرو و نمای فلزی کاربرد دارد.

ورق اسیدشویی

فرآیند اسیدشویی، سطح ورق گرم را پاکسازی میکند و کیفیت نهایی را افزایش میدهد. این گروه در لولهسازی و پروفیلسازی کاربرد گسترده دارد.

ورق رنگی

این ورق با یک خط پوششدهی پیوسته تولید میشود و ظاهر جذاب، وزن پایین و مقاومت مناسب ارائه میدهد. سقفهای شیروانی و بدنه لوازم خانگی از این ورق استفاده میکنند.

ورق آجدار

طرحهای لوزی و قطرهای، سطح ضدلغزش ایجاد میکنند و امنیت کفسازی صنعتی را افزایش میدهند.

ورق قلعاندود

این ورق گزینه اصلی بستهبندی مواد غذایی بهحساب میآید و پوشش قلع، سلامت محصول نهایی را حفظ میکند.

ورق ضدسایش

گریدهای سخت نظیر Hardox، مقاومت بالایی در برابر ضربه و سایش ارائه میدهند و ماشینآلات سنگین به آن نیاز دارند.

ورق آلیاژی

این گروه بهوسیله عناصر آلیاژی، قدرت، چقرمگی و مقاومت حرارتی بیشتری ارائه میکند. صنایع مخزنسازی از این ورق استفاده میکنند.

ورق استنلس استیل

گریدهای 304 و 316 عملکرد مطلوبی در محیط خورنده ایجاد میکنند و صنایع غذایی و دارویی به این گروه نیاز دارند.

ورق API

خطوط انتقال نفت و گاز از این ورق بهره میبرند و گریدهای X42 تا X70 بخش اصلی تولید را تشکیل میدهند.

بخش ۳: ورق گرم (Hot Rolled Steel – HR)

ورق گرم یکی از اصلیترین محصولات در میان انواع ورق فولادی بهحساب میآید و بسیاری از خطوط تولید کشور به حجم ثابت این ورق نیاز دارند. تولیدکنندگان فولاد، ورق گرم را با ظرفیت بالا عرضه میکنند و صنایع سنگین نیز مصرف گسترده ایجاد میکنند. این ورق پایه بسیاری از سازهها را شکل میدهد و کاربری آن در پروژههای عمرانی توقفپذیر نیست.

روش تولید ورق گرم

خط تولید ورق گرم روند ساده و پرانرژی دنبال میکند. شمش فولادی وارد کوره میشود و دمای بالا، ساختار فلز را نرم میکند. نورد خشن، ضخامت اولیه را کاهش میدهد و نورد نهایی سطح مناسب ایجاد میکند. سرعت خط تولید، حجم بالای عرضه را ممکن میکند و بسیاری از کارخانهها این مزیت را عامل اصلی انتخاب ورق گرم میدانند. دمای بالا، خواص مکانیکی یکنواخت ایجاد میکند و امکان تولید ضخامتهای متنوع را فراهم میکند.

ویژگیهای فنی ورق گرم

ورق گرم نسبت به دیگر انواع ورق فولادی چند ویژگی مهم ارائه میدهد:

-

قیمت رقابتی: تولید سریع و حجم بالا، هزینه تمامشده را کاهش میدهد.

-

مقاومت مناسب: خواص مکانیکی قابلقبول برای سازههای عمومی ایجاد میکند.

-

قابلیت فرمدهی: انعطاف مناسب، خمکاری و برش را آسان میکند.

-

ضخامتهای متنوع: گستره ۲ تا ۱۰۰ میلیمتر بسیاری از نیازها را پوشش میدهد.

سطح ورق گرم ظاهر خشنتری ارائه میدهد و پروژههای غیرظاهری این ویژگی را یک مزیت تلقی میکنند.

کاربرد ورق گرم

صنایع مختلف از ورق گرم استفاده دائمی دارند. سازههای فلزی، پلها، مخازن، سولهها و ریلها بخش بزرگی از مصرف را تشکیل میدهند. کارخانههای پروفیلسازی نیز بخش مهمی از تولید خود را روی ورق گرم بنا میکنند. صنعت خودرو از این ورق برای شاسی و قطعات زیرین کمک میگیرد و کارخانههای تولید لوله مسیرهای انتقال سیالات را با این ورق میسازند.

ورق گرم یک پایه کلیدی در بازار انواع ورق فولادی محسوب میشود و ترکیبی از قیمت مناسب، مقاومت کافی و تولید انبوه ارائه میدهد. پروژههای سنگین بدون این ورق با چالش جدی روبهرو میشوند و بسیاری از مدیران خرید، ورق گرم را نقطه شروع انتخابهای خود قرار میدهند.

بخش ۴: ورق سرد (Cold Rolled Steel – CR)

ورق سرد بخش مهمی از انواع ورق فولادی را تشکیل میدهد و کاربرد گستردهای در صنایع دقیق دارد. کارخانههای خودروسازی، تولید لوازم خانگی و قطعهسازی برای قطعات ظریف و مونتاژ دقیق به این ورق تکیه میکنند. سطح صاف و ضخامت یکنواخت ورق سرد، فرمدهی آسان و کاهش ضایعات تولید را ممکن میکند.

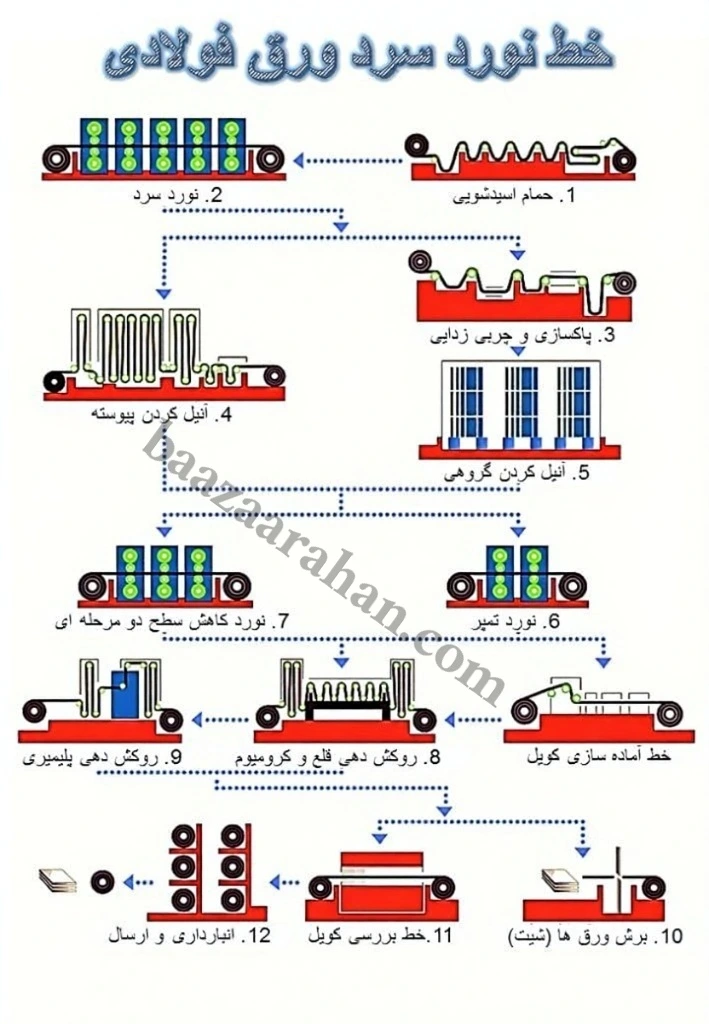

فرآیند تولید ورق سرد

ورق سرد با عبور ورق گرم از نورد سرد تولید میشود. فشار و دمای کنترلشده باعث میشود ضخامت ورق دقیق شود و سطح صاف و یکنواخت ایجاد شود. روغنکاری سطح ورق اصطکاک را کاهش میدهد و از خوردگی سطحی جلوگیری میکند. این فرآیند قابلیت خمکاری و قالبگیری دقیق ورق را بالا میبرد و کیفیت قطعات صنعتی را تضمین میکند.

ویژگیهای فنی ورق سرد

ورق سرد ویژگیهای مهم زیر را ارائه میدهد:

-

سطح صاف و بدون موج: رنگکاری و پوششدهی آسان

-

ضخامت دقیق: امکان مونتاژ قطعات با تلورانس کم

-

فرمدهی مطلوب: خمکاری، برش و قالبگیری آسان

-

چقرمگی و مقاومت کششی مناسب: تحمل بارهای متوسط بدون تغییر شکل دائمی

کاربردهای ورق سرد

صنایع مختلف از ورق سرد استفاده میکنند. خودروسازان بدنه و قطعات داخلی خودرو را از این ورق میسازند. کارخانههای لوازم خانگی برای بدنه، قطعات داخلی و قابها از ورق سرد بهره میبرند. قطعات صنعتی کوچک و تجهیزات دقیق نیز عملکرد مطلوبی با این ورق ارائه میدهند.

ورق سرد با سطح صاف، ضخامت دقیق و فرمدهی آسان، گزینهای ایدهآل برای پروژههایی با نیاز به ظاهر و عملکرد دقیق محسوب میشود. استفاده از این ورق باعث کاهش ضایعات، افزایش سرعت تولید و بهبود کیفیت نهایی محصول میشود. مدیران و مهندسان با شناخت نوار فولادی و ویژگیهای ورق سرد، تصمیم بهینه و کمریسک برای پروژههای حساس خواهند گرفت.

بخش ۵: ورق گالوانیزه (Galvanized Steel Sheet)

ورق گالوانیزه یکی از پرکاربردترین اعضای انواع ورق فولادی محسوب میشود و محافظت قابلتوجهی در برابر خوردگی ارائه میدهد. این ورق با پوشش روی تولید میشود و مقاومت بالایی در محیطهای مرطوب و خورنده دارد. کارخانههای ساختمانی، خودروسازی و صنایع فلزی از ورق گالوانیزه برای سازهها و قطعات در معرض آب و رطوبت استفاده میکنند.

فرآیند تولید ورق گالوانیزه

ورق گالوانیزه با دو روش اصلی تولید میشود: گالوانیزه گرم (Hot-Dip) و گالوانیزه الکتریکی (Electro-Galvanized). در روش گالوانیزه گرم، ورق فولادی از وان مذاب روی عبور میکند و پوشش ضخیم و یکنواخت ایجاد میشود. روش الکتریکی، لایه نازک و دقیقتری تولید میکند و برای قطعات ظریف مناسبتر است. این فرآیندها باعث افزایش دوام و مقاومت ورق در برابر خوردگی میشوند.

ویژگیهای فنی ورق گالوانیزه

ورق گالوانیزه ویژگیهای برجستهای ارائه میدهد:

-

مقاومت بالا در برابر زنگزدگی: طول عمر سازهها را افزایش میدهد

-

قابلیت رنگپذیری: مناسب برای پوششدهی و زیباسازی قطعات

-

دوام مکانیکی مناسب: تحمل بارهای متوسط و سبک

-

انعطافپذیری در فرمدهی: خمکاری و برش آسان بدون ترک

کاربردهای ورق گالوانیزه

ورق گالوانیزه در صنایع مختلف کاربرد دارد. سقفهای شیروانی، بدنه کانتینر و تجهیزات تهویه از این ورق استفاده میکنند. خودروسازان قطعات بیرونی خودرو را با این ورق میسازند. در صنایع ساختمانی، پروفیلها و فریمهای فلزی با ورق گالوانیزه دوام بیشتری پیدا میکنند.

ورق گالوانیزه با مقاومت بالا در برابر خوردگی و انعطافپذیری، گزینهای ایدهآل برای پروژههای صنعتی و ساختمانی محسوب میشود. مدیران و مهندسان با شناخت انواع ورق فولادی و ویژگیهای ورق گالوانیزه، میتوانند انتخابی مطمئن برای محیطهای مرطوب و خورنده داشته باشند. استفاده از این ورق، طول عمر تجهیزات و سازهها را افزایش میدهد و ریسک تعمیرات و جایگزینی را کاهش میدهد.

بخش ۶: ورق اسیدشویی (Pickled & Oiled Steel Sheet)

ورق اسیدشویی یکی از مهمترین اعضای انواع ورق فولادی به حساب میآید و به دلیل سطح تمیز و آماده، کاربرد وسیعی در تولید صنعتی دارد. این ورق با حذف اکسید سطحی و روغنکاری محافظ، آماده فرآیندهای بعدی مانند رنگکاری، نورد سرد یا فرمدهی میشود. کارخانههای پروفیلسازی، قطعهسازی و صنایع خودروسازی به طور گسترده از این ورق بهره میبرند.

فرآیند تولید ورق اسیدشویی

ورق اسیدشویی با عبور از محلول اسید بهطور کامل اکسید سطحی ورق گرم را حذف میکند. این فرآیند باعث میشود سطح ورق صاف و تمیز شود و هیچ لکهای روی آن باقی نماند. پس از اسیدشویی، ورق با روغن محافظ پوشش داده میشود تا از خوردگی و زنگزدگی جلوگیری شود. این آمادهسازی، ورق را برای نورد سرد و تولید قطعات دقیق آماده میکند.

ویژگیهای فنی ورق اسیدشویی

ورق اسیدشویی ویژگیهای مهم زیر را ارائه میدهد:

-

سطح صاف و تمیز: برای رنگکاری و پوششدهی مناسب

-

ضخامت دقیق: برای تولید قطعات صنعتی دقیق و مونتاژ آسان

-

فرمدهی و خمکاری آسان: بدون ترک یا ایجاد موج

-

محافظت اولیه در برابر خوردگی: روغن محافظ طول عمر ورق را افزایش میدهد

کاربردهای ورق اسیدشویی

این ورق در صنایع مختلف کاربرد دارد. کارخانههای قطعهسازی و خودروسازی از ورق اسیدشویی برای تولید بدنه خودرو و قطعات داخلی استفاده میکنند. پروفیلسازان ورق را برای ساخت کانالها و قابها به کار میبرند. همچنین ورق اسیدشویی، پایه تولید ورق سرد و ورق رنگی محسوب میشود و کیفیت نهایی محصول را تضمین میکند.

ورق اسیدشویی با سطح صاف، ضخامت دقیق و آمادهسازی صنعتی، گزینهای کلیدی در انواع ورق فولادی محسوب میشود. این ورق باعث کاهش ضایعات، تسریع تولید و افزایش کیفیت قطعات میشود. مدیران و مهندسان با شناخت ویژگیهای ورق اسیدشویی میتوانند انتخابی دقیق و کمریسک برای خطوط تولید و پروژههای صنعتی انجام دهند.

بخش ۷: ورق رنگی (Color Coated Steel Sheet)

ورق رنگی یکی از مهمترین اعضای انواع ورق فولادی محسوب میشود و علاوه بر مقاومت مکانیکی، ظاهر جذاب ارائه میدهد. کارخانههای ساختمانی، تولید لوازم خانگی و صنایع سقف و نما، این ورق را برای پوششدهی نهایی و زیباسازی قطعات به کار میبرند. ورق رنگی ترکیبی از دوام ورق فولادی و پوشش رنگی مقاوم در برابر شرایط محیطی ارائه میدهد.

فرآیند تولید ورق رنگی

ورق رنگی با پوششدهی ورق اسیدشویی یا ورق سرد تولید میشود. ابتدا سطح ورق با پرایمر و سپس با پوشش رنگ نهایی پوشانده میشود. عملیات پخت رنگ، چسبندگی و دوام پوشش را افزایش میدهد. این فرآیند باعث میشود ورق رنگی مقاومت خوبی در برابر رطوبت، UV و خوردگی داشته باشد و برای محیطهای داخلی و خارجی مناسب شود.

ویژگیهای فنی ورق رنگی

ورق رنگی ویژگیهای مهم زیر را ارائه میدهد:

-

ظاهر زیبا و متنوع: رنگهای مختلف و سطح صاف برای نمای سازهها

-

مقاومت محیطی بالا: تحمل رطوبت، اشعه خورشید و تغییرات دما

-

قابلیت فرمدهی: خمکاری و برش بدون آسیب به پوشش رنگی

-

دوام مکانیکی مناسب: تحمل بارهای سبک و متوسط

کاربردهای ورق رنگی

ورق رنگی در صنایع مختلف کاربرد دارد. سقفهای شیروانی، بدنه کانتینر و نمای ساختمانها از این ورق استفاده میکنند. کارخانههای لوازم خانگی برای بدنه یخچال، لباسشویی و سایر تجهیزات ورق رنگی به کار میبرند. صنعت بستهبندی و دکوراسیون داخلی نیز از رنگ و مقاومت این ورق بهره میبرد.

ورق رنگی با ترکیب مقاومت و زیبایی، گزینهای ایدهآل برای پروژههای ساختمانی و صنعتی محسوب میشود. مدیران و مهندسان با شناخت انواع ورق فولادی و ویژگیهای ورق رنگی، انتخابی کاربردی و کمریسک برای محیطهای داخلی و خارجی خواهند داشت. استفاده از این ورق باعث افزایش دوام سازهها، کاهش هزینه تعمیر و نگهداری و زیباسازی محصول نهایی میشود.

بخش ۸: ورق آجدار (Checker / Embossed Steel Sheet)

ورق آجدار یکی از اعضای مهم انواع ورق فولادی محسوب میشود و کاربرد آن بیشتر در محیطهای صنعتی و مکانهایی است که نیاز به سطح ضدلغزش وجود دارد. کارخانهها و کارگاههای صنعتی این ورق را برای کفسازی، پلهها، سکوها و خودروهای سنگین به کار میبرند. الگوهای آجدار یا برجسته باعث افزایش اصطکاک سطح و ایمنی کارگران و تجهیزات میشوند.

فرآیند تولید ورق آجدار

ورق آجدار از ورق گرم یا سرد تولید میشود. ابتدا ورق وارد ماشین نورد آجزنی میشود و الگوهای لوزی، دایرهای یا قطرهای روی سطح ایجاد میشود. این فرآیند بدون کاهش مقاومت مکانیکی ورق انجام میشود و ضخامت یکنواخت حفظ میشود. همچنین، این ورق میتواند با پوشش رنگ یا گالوانیزه ترکیب شود تا دوام محیطی افزایش یابد.

ویژگیهای فنی ورق آجدار

ورق آجدار ویژگیهای برجستهای ارائه میدهد:

-

سطح ضدلغزش: ایمنی کارکنان و تجهیزات را افزایش میدهد

-

ضخامت یکنواخت: تحمل بارهای صنعتی را ممکن میکند

-

دوام مکانیکی مناسب: مقاومت در برابر ضربه و فشار

-

قابلیت ترکیب با پوششهای حفاظتی: گالوانیزه یا رنگی برای دوام بیشتر

کاربردهای ورق آجدار

صنایع مختلف از ورق آجدار بهره میبرند. کارخانهها و سولهها برای کفسازی، راهروها و پلهها استفاده میکنند. خودروهای سنگین و قطارها از ورق آجدار برای کف کابین و باربری بهره میبرند. تجهیزات صنعتی، سکوی کار و بخشهای ماشینآلات نیز از مقاومت و ویژگی ضدلغزش این ورق بهره میبرند.

ورق آجدار با الگوهای برجسته، ایمنی بالاتر و دوام مکانیکی مناسب، گزینهای کلیدی در انواع ورق فولادی محسوب میشود. استفاده از این ورق در محیطهای صنعتی باعث کاهش حوادث، افزایش دوام تجهیزات و سهولت در نگهداری میشود. مدیران و مهندسان با شناخت ویژگیهای ورق آجدار میتوانند انتخاب دقیق و کاربردی برای پروژههای صنعتی داشته باشند.

بخش ۹: ورق قلعاندود (Tinplate Steel Sheet)

ورق قلعاندود یکی از شاخصترین اعضای انواع ورق فولادی محسوب میشود و کاربرد اصلی آن در بستهبندی مواد غذایی و دارویی است. پوشش قلع روی ورق فولادی، از تماس مستقیم فلز با مواد خوراکی جلوگیری میکند و طول عمر محصول نهایی را افزایش میدهد. کارخانههای کنسروسازی، تولید قوطیهای نوشیدنی و بستهبندی محصولات غذایی به این ورق وابستگی زیادی دارند.

فرآیند تولید ورق قلعاندود

ورق قلعاندود معمولاً از ورق سرد تولید میشود. ابتدا سطح ورق با اسید پاکسازی میشود و سپس در وان قلع فرو برده میشود یا قلع بهصورت الکتریکی پوشش داده میشود. ضخامت پوشش قلع دقیق کنترل میشود تا مقاومت در برابر خوردگی و رطوبت بهینه شود. این فرآیند باعث میشود ورق برای بستهبندی مواد حساس، مناسب و قابل اعتماد شود.

ویژگیهای فنی ورق قلعاندود

ورق قلعاندود ویژگیهای کلیدی زیر را ارائه میدهد:

-

محافظت در برابر خوردگی: از فلز در برابر رطوبت و مواد خوراکی محافظت میکند

-

سطح صاف و قابل چاپ: مناسب چاپ برند و اطلاعات محصول

-

قابلیت فرمدهی و خمکاری: تولید قوطیها و بستهبندی آسان

-

دوام مکانیکی کافی: تحمل فشار و ضربههای سبک در حمل و نقل

کاربردهای ورق قلعاندود

صنایع بستهبندی اصلیترین مصرفکنندگان این ورق هستند. کارخانههای کنسرو، نوشابهسازی و تولید قوطیهای مواد غذایی از ورق قلعاندود استفاده میکنند. تولیدکنندگان دارو و تجهیزات پزشکی نیز برای بستهبندی مطمئن محصولات حساس، این ورق را به کار میبرند. برخی صنایع تزئینی و هنری نیز از این ورق برای طراحی و ساخت قطعات فلزی استفاده میکنند.

ورق قلعاندود با سطح صاف، دوام مناسب و پوشش محافظ قلع، گزینهای کلیدی در انواع ورق فولادی برای بستهبندی مواد غذایی و دارویی محسوب میشود. استفاده از این ورق باعث افزایش طول عمر محصول، حفاظت در برابر خوردگی و بهبود ایمنی حمل و نقل میشود. مدیران و مهندسان با شناخت ویژگیهای ورق قلعاندود، انتخاب دقیق و کمریسک برای خطوط بستهبندی خواهند داشت.

بخش ۱۰: ورق ضدسایش (Wear Resistant Steel Sheet)

ورق ضدسایش یکی از مهمترین اعضای انواع ورق فولادی به شمار میرود و در صنایع سنگین کاربرد گسترده دارد. این ورق با مقاومت بالا در برابر سایش، ضربه و فشار، طول عمر تجهیزات و ماشینآلات صنعتی را افزایش میدهد. کارخانههای معدن، فولادسازی، تجهیزات حمل و نقل و ماشینآلات سنگین مصرفکننده اصلی این ورق هستند.

فرآیند تولید ورق ضدسایش

ورق ضدسایش معمولاً با اضافه کردن عناصر آلیاژی خاص مانند کروم، مولیبدن و نیکل تولید میشود. این عناصر مقاومت سطحی ورق را افزایش میدهند و مانع خراش و خوردگی ناشی از ساییدگی میشوند. عملیات حرارتی مانند کوئنچ و تمپر، سختی و چقرمگی ورق را بهینه میکند. همچنین، ضخامت و فرم ورق بسته به نوع کاربرد انتخاب میشود تا عملکرد مطلوب در شرایط صنعتی فراهم شود.

ویژگیهای فنی ورق ضدسایش

ورق ضدسایش ویژگیهای کلیدی زیر را ارائه میدهد:

-

مقاومت بالا در برابر سایش و ضربه: دوام تجهیزات را افزایش میدهد

-

چقرمگی و انعطاف مناسب: تحمل فشار بدون شکست سطح

-

دوام طولانی در محیطهای سنگین: کاهش نیاز به تعمیر و تعویض مداوم

-

قابلیت برش و فرمدهی صنعتی: امکان تولید قطعات پیچیده بدون کاهش مقاومت

کاربردهای ورق ضدسایش

صنایع مختلف از ورق ضدسایش بهره میبرند. معادن برای شاسی و لاینرهای دستگاهها استفاده میکنند. کارخانههای فولادسازی برای مخازن، هاپرها و نوارهای نقاله به این ورق تکیه میکنند. ماشینآلات سنگین، تجهیزات حفاری و قطعات بارگیری نیز با این ورق طول عمر بیشتری پیدا میکنند.

ورق ضدسایش با مقاومت بالا در برابر سایش و ضربه، گزینهای کلیدی در انواع ورق فولادی برای صنایع سنگین محسوب میشود. استفاده از این ورق باعث کاهش هزینه تعمیر و نگهداری، افزایش دوام تجهیزات و بهبود عملکرد ماشینآلات میشود. مدیران و مهندسان با شناخت ویژگیهای ورق ضدسایش، انتخاب مطمئن و کاربردی برای پروژههای صنعتی خواهند داشت.

بخش ۱۱: ورق آلیاژی (Alloy Steel Sheet)

ورق آلیاژی یکی از اعضای مهم انواع ورق فولادی به حساب میآید و به دلیل ترکیب عناصر آلیاژی، خواص مکانیکی و مقاومت حرارتی بالایی ارائه میدهد. کارخانههای خودروسازی، نفت و گاز، تجهیزات سنگین و خطوط تولید صنعتی از این ورق برای پروژههایی با نیاز به مقاومت بالا استفاده میکنند. اضافه کردن کروم، نیکل، مولیبدن و وانادیم باعث میشود ورق در شرایط سخت عملکرد مطلوبی داشته باشد.

فرآیند تولید ورق آلیاژی

ورق آلیاژی از ذوب و ترکیب شمش فولادی با عناصر آلیاژی تولید میشود. پس از ریختهگری، عملیات نورد و حرارتدهی کنترلشده، خواص مکانیکی و چقرمگی ورق بهینه میشود. انتخاب ترکیب عناصر آلیاژی و ضخامت ورق بر اساس کاربرد نهایی صورت میگیرد. این فرآیندها باعث میشوند ورق برای کاربردهای حساس و صنعتی با تحمل فشار، سایش و دمای بالا مناسب شود.

ویژگیهای فنی ورق آلیاژی

ورق آلیاژی ویژگیهای برجستهای ارائه میدهد:

-

مقاومت بالا به فشار و سایش: مناسب برای قطعات صنعتی سنگین

-

چقرمگی و انعطافپذیری مطلوب: تحمل بارهای دینامیکی بدون ترک

-

دوام حرارتی مناسب: عملکرد در دماهای بالا

-

قابلیت ماشینکاری و فرمدهی صنعتی: تولید قطعات پیچیده و دقیق

کاربردهای ورق آلیاژی

صنایع مختلف از ورق آلیاژی بهره میبرند. خودروسازی برای شاسی، میللنگ و قطعات موتوری استفاده میکند. صنایع نفت و گاز این ورق را برای مخازن تحت فشار، لولههای انتقال و تجهیزات حفاری به کار میبرند. کارخانههای ماشینآلات صنعتی و تجهیزات سنگین نیز از ورق آلیاژی برای دوام و عملکرد طولانی استفاده میکنند.

ورق آلیاژی با ترکیب عناصر آلیاژی و خواص مکانیکی بالا، گزینهای کلیدی در انواع ورق فولادی برای کاربردهای صنعتی و پروژههای حساس محسوب میشود. استفاده از این ورق باعث افزایش دوام، کاهش هزینه تعمیر و نگهداری و عملکرد مطمئن در شرایط سخت میشود. مدیران و مهندسان با شناخت ویژگیهای ورق آلیاژی میتوانند انتخاب بهینه و کمریسک برای پروژههای صنعتی انجام دهند.

بخش ۱۲: ورق مقاوم در برابر حرارت (Heat Resistant Steel Sheet)

ورق مقاوم در برابر حرارت یکی از مهمترین اعضای انواع ورق فولادی به حساب میآید و کاربرد آن در صنایع با دمای بالا ضروری است. کارخانههای نیروگاهی، صنایع نفت و گاز، کورهها و دیگهای بخار این ورق را برای سازهها و قطعاتی که در تماس مستقیم با حرارت قرار دارند، به کار میبرند. ترکیب عناصر آلیاژی مانند کروم و نیکل مقاومت حرارتی ورق را افزایش میدهد و از تغییر شکل و خوردگی در دماهای بالا جلوگیری میکند.

فرآیند تولید ورق مقاوم در برابر حرارت

ورق مقاوم در برابر حرارت با استفاده از ترکیب عناصر آلیاژی خاص و عملیات حرارتی دقیق تولید میشود. شمش فولادی با افزودن کروم، نیکل و مولیبدن ذوب میشود و پس از ریختهگری و نورد، عملیات کوئنچ و تمپر روی آن انجام میشود تا چقرمگی و مقاومت حرارتی بهینه شود. کنترل ضخامت و یکنواختی ساختار ورق باعث عملکرد پایدار در دماهای بالا میشود.

ویژگیهای فنی ورق مقاوم در برابر حرارت

ورق مقاوم در برابر حرارت ویژگیهای کلیدی زیر را ارائه میدهد:

-

مقاومت بالا در دماهای بالا: تغییر شکل و خستگی حرارتی کاهش مییابد

-

دوام طولانی در شرایط صنعتی: کاهش نیاز به تعمیر و تعویض مداوم

-

چقرمگی و انعطافپذیری مناسب: تحمل بارهای دینامیکی در محیط داغ

-

قابلیت جوشکاری و فرمدهی صنعتی: تولید قطعات پیچیده و ایمن

کاربردهای ورق مقاوم در برابر حرارت

صنایع مختلف از این ورق بهره میبرند. نیروگاهها برای دیگهای بخار و کورهها استفاده میکنند. صنایع نفت و گاز ورق مقاوم در برابر حرارت را برای مخازن تحت فشار و تجهیزات داغ به کار میبرند. کارخانههای صنعتی نیز از این ورق برای تجهیزات تولید که در معرض حرارت مستقیم قرار دارند، استفاده میکنند.

ورق مقاوم در برابر حرارت با مقاومت بالا و دوام طولانی، گزینهای کلیدی در انواع ورق فولادی برای محیطهای دمای بالا محسوب میشود. استفاده از این ورق باعث افزایش طول عمر تجهیزات، کاهش هزینه تعمیر و نگهداری و عملکرد مطمئن در شرایط صنعتی میشود. مدیران و مهندسان با شناخت ویژگیهای این ورق میتوانند انتخابی کاربردی و کمریسک برای پروژههای صنعتی انجام دهند.

بخش ۱۳: ورق ضدزنگ (Stainless Steel Sheet)

ورق ضدزنگ یکی از مهمترین اعضای انواع ورق فولادی محسوب میشود و مقاومت بسیار بالایی در برابر خوردگی و زنگزدگی ارائه میدهد. کارخانههای صنایع غذایی، دارویی، نفت و گاز و تجهیزات پزشکی از این ورق برای تولید قطعات و سازههای در تماس با آب و مواد شیمیایی استفاده میکنند. ترکیب کروم، نیکل و گاهی مولیبدن باعث میشود سطح ورق بهصورت طبیعی از اکسید محافظ پوشیده شود و دوام بالایی داشته باشد.

فرآیند تولید ورق ضدزنگ

ورق ضدزنگ معمولاً با ترکیب عناصر آلیاژی و ذوب شمش فولادی تولید میشود. پس از نورد گرم و سرد، عملیات حرارتی و پولیش سطح ورق انجام میشود تا سطح صاف و بدون نقص ایجاد شود. برخی از گریدها تحت پوشش محافظ اضافی قرار میگیرند تا مقاومت در برابر خوردگی و رنگپذیری افزایش یابد. این فرآیند باعث میشود ورق برای کاربردهای حساس و بهداشتی مناسب شود.

ویژگیهای فنی ورق ضدزنگ

ورق ضدزنگ ویژگیهای کلیدی زیر را ارائه میدهد:

-

مقاومت بسیار بالا در برابر خوردگی و زنگزدگی: مناسب محیطهای مرطوب و شیمیایی

-

سطح صاف و جذاب: مناسب برای صنایع غذایی و تجهیزات پزشکی

-

چقرمگی و دوام مکانیکی مطلوب: تحمل فشار و بارهای متوسط بدون تغییر شکل

-

قابلیت فرمدهی و جوشکاری: تولید قطعات صنعتی دقیق و پیچیده

کاربردهای ورق ضدزنگ

صنایع مختلف از ورق ضدزنگ بهره میبرند. صنایع غذایی و دارویی از آن برای مخازن، تجهیزات خط تولید و ابزارهای تماس مستقیم با مواد استفاده میکنند. نفت و گاز، لولهها و مخازن تحت فشار را با این ورق تولید میکنند. صنایع معماری و دکوراسیون داخلی نیز از ورق ضدزنگ برای نما، نردهها و تجهیزات تزئینی بهره میبرند.

ورق ضدزنگ با مقاومت بالا، دوام مکانیکی مناسب و ظاهر جذاب، گزینهای کلیدی در انواع ورق فولادی برای صنایع حساس و بهداشتی محسوب میشود. استفاده از این ورق باعث افزایش طول عمر تجهیزات، کاهش هزینه نگهداری و ارتقای کیفیت محصول نهایی میشود. مدیران و مهندسان با شناخت ویژگیهای ورق ضدزنگ، انتخابی مطمئن و کاربردی برای پروژههای صنعتی و عمرانی خواهند داشت.

جمعبندی نهایی و پیشنهاد کاربرد ورقها

شناخت انواع ورق فولادی بخش کلیدی تصمیمگیری در پروژههای صنعتی و ساختمانی محسوب میشود. انتخاب ورق مناسب باعث کاهش هزینهها، افزایش دوام تجهیزات و بهبود کیفیت محصول نهایی میشود. مدیران و مهندسان باید شرایط محیطی، نوع کاربرد و بودجه پروژه را دقیق بررسی کنند.

معیارهای انتخاب ورق فولادی

-

محیط کار: در محیطهای مرطوب یا خورنده، ورق گالوانیزه و ضدزنگ گزینههای اصلی هستند. برای محیطهای با دمای بالا، ورق مقاوم در برابر حرارت و آلیاژی عملکرد بهتری ارائه میدهند.

-

نوع کاربرد: قطعات دقیق به ورق سرد یا رنگی نیاز دارند، کفسازی صنعتی و سکوها به ورق آجدار وابستهاند، و ماشینآلات سنگین با ورق ضدسایش عملکرد بهینه خواهند داشت.

-

دوام و هزینه: ورقهای آلیاژی و ضدزنگ عمر طولانی دارند و تعمیرات کمتری نیاز دارند، در حالی که ورقهای استاندارد گرم یا اسیدشویی گزینه اقتصادی برای پروژههای کمبودجه محسوب میشوند.

توصیه عملی برای مدیران و مهندسان

ارزیابی دقیق ویژگیهای هر نوع ورق، محیط عملیاتی و نیازهای عملکردی، انتخاب صحیح را تضمین میکند. استفاده ترکیبی از ورقهای مختلف در پروژههای پیچیده، بهرهوری و دوام سازهها را به حداکثر میرساند. برای مثال، یک پروژه ساختمانی میتواند از ورق گالوانیزه برای نما، ورق رنگی برای تجهیزات داخلی و ورق سرد برای قطعات دقیق استفاده کند.

شناخت دقیق انواع ورق فولادی و کاربرد عملی آنها به مدیران و مهندسان امکان میدهد تصمیمی هوشمندانه، کمریسک و اقتصادی اتخاذ کنند. انتخاب بهینه ورق، افزایش کیفیت محصول، کاهش هزینه تعمیر و نگهداری و دوام بیشتر پروژهها را تضمین میکند. با این رویکرد، پروژهها با حداکثر کارایی و حداقل ریسک اجرا خواهند شد.