ساختار تخصصی و جامع بخش گندله در زنجیره فولاد

1. مقدمهای بر گندلهسازی

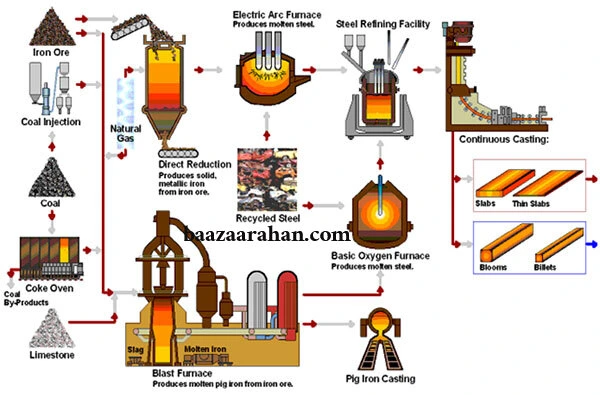

تولیدکنندگان فولاد از گندله بهعنوان یکی از محصولات میانی حیاتی در زنجیره تولید فولاد استفاده میکنند. گندله با فشردهسازی کنسانتره سنگآهن به شکل کروی و خواص مکانیکی مناسب، مستقیماً وارد فرآیندهای احیای مستقیم یا کوره بلند میشود. با کاهش کیفیت سنگآهنهای دانهبندیشده و پیشرفت فناوریهای احیا، استفاده از گندله رشد چشمگیری یافته است. این تحول به دلیل توانایی گندله در یکنواختسازی خوراک، افزایش بهرهوری و کاهش آلایندههای زیستمحیطی است.

در فرآیند احیای مستقیم، اپراتورها با مدیریت دقیق کیفیت و ساختار گندله، مصرف انرژی را کنترل و نرخ احیا را افزایش میدهند. واکنشپذیری، استحکام و تخلخل گندله تعیینکننده عمر تجهیزات و عملکرد راکتورها است. کشورهایی که منابع غنی سنگآهن دارند مانند ایران، با توسعه واحدهای گندلهسازی به دنبال افزایش بهرهوری اقتصادی و تکمیل زنجیره ارزش فولاد هستند.

از نظر اقتصادی نیز گندلهسازی اهمیت ویژهای دارد. این صنعت با خلق ارزشافزوده، اشتغالزایی و بهرهبرداری بهینه از منابع معدنی، نقش کلیدی در توسعه صنایع پاییندستی ایفا میکند. گندلهسازی صادرات خام سنگآهن را کاهش داده و زیرساخت لازم برای تولید فولاد سبزتر و رقابتیتر را فراهم میآورد.

2. ویژگیهای مواد اولیه گندلهسازی

گندله-سازی

فرآیند گندلهسازی بر پایه ترکیب دقیقی از مواد اولیه استوار است که باید ویژگیهای فیزیکی و شیمیایی خاصی داشته باشند. تولیدکنندگان ابتدا از کنسانتره سنگآهن استفاده میکنند که باید غنی از آهن (بیش از ۶۶ درصد) و دارای کمترین میزان ناخالصی باشد. این ماده باید خرد و طبقهبندی شود تا دانهبندی یکنواخت و مناسب برای چسبندگی مؤثر ذرات فراهم گردد.

اپراتورها بنتونیت را بهعنوان عامل چسباننده به ترکیب اضافه میکنند. این ماده با ایجاد استحکام در گندله خام، از فروپاشی آن در مراحل خشکسازی و پخت جلوگیری میکند. معمولاً بین ۰.۵ تا ۱.۵ درصد بنتونیت به ترکیب افزوده میشود. در کنار آن، افزودنیهایی مانند آهک یا دولومیت برای تنظیم قلیائیت و افزایش واکنشپذیری نیز بهکار گرفته میشوند.

ذرات بسیار ریز کنسانتره باعث افزایش بیشازحد چسبندگی و کاهش تخلخل میشوند، در حالی که ذرات درشت مانع از تشکیل گندله یکنواخت خواهند شد. بنابراین، رعایت دانهبندی مناسب اهمیت ویژهای دارد. رطوبت نیز باید در محدوده بهینه (۸ تا ۱۰ درصد) حفظ شود تا گندله بهخوبی شکل گیرد و ساختار آن در حین خشکسازی پایدار بماند.

برای کاهش ناخالصیهایی چون گوگرد و فسفر، افزودنیهایی مانند آهک یا دولومیت استفاده میشود. این ترکیبات، علاوه بر بهبود کیفیت گندله، با کنترل گازهای تولیدی در کوره، عملکرد زیستمحیطی فرآیند را ارتقا میدهند. مهندسان فرآیند بر اساس نوع کنسانتره و ویژگیهای راکتور احیا، نسبت دقیق این مواد را تعیین میکنند.

3. فرآیند مهندسی تولید گندله

مهندسان فرآیند، تولید گندله را در پنج مرحله اساسی اجرا میکنند: مخلوطسازی، گندلهسازی، خشکسازی، پخت و خنکسازی. هر مرحله نیازمند تجهیزات تخصصی، پارامترهای دقیق عملیاتی و پایش مداوم است تا گندلههایی با کیفیت یکنواخت و استحکام بالا تولید شود.

ابتدا مواد اولیه شامل کنسانتره، بنتونیت، آهک و آب در میکسرهای صنعتی ترکیب میشوند. سپس ترکیب به دستگاههای گندلهساز دیسکی یا درامی منتقل میشود. با تنظیم زاویه دیسک، سرعت چرخش و زمان اقامت، گندلههای خام با شکل و اندازه یکنواخت تولید میشوند.

گندلههای خام پس از خشکسازی در تونلهای خشککن وارد کوره میشوند که دمای ۱۲۵۰ تا ۱۳۵۰ درجه سانتیگراد دارد. این دما باعث زینتر شدن ذرات و افزایش استحکام مکانیکی گندله میشود.

دو فناوری متداول در صنعت وجود دارد: Straight Grate که گندله روی بستر متحرک پخت و سپس خنک میشود، و Grate-Kiln که ابتدا در بستر مشبک گرم و سپس در کوره دوار پخت میگردد. خنکسازی با هوای سرد یا آب انجام میشود. مهندسان با کنترل دما، زمان و جریان گاز، مصرف انرژی را بهینه و کیفیت نهایی را تثبیت میکنند.

4. پارامترهای کیفی گندله

برای عملکرد بهینه گندله در احیای مستقیم یا کوره بلند، ویژگیهای فیزیکی، مکانیکی و شیمیایی باید رعایت شوند و تأثیر مستقیمی بر نرخ احیا، مصرف انرژی و کیفیت فولاد دارند.

ویژگیهای فیزیکی: اندازه گندله بین ۶ تا ۱۶ میلیمتر باید یکنواخت باشد تا جریان گاز احیاکننده بهبود یابد. تخلخل در حدود ۱۸ تا ۲۵ درصد تنظیم میشود تا گاز به خوبی نفوذ کند. چگالی حجمی بالا از پراکندگی ذرات جلوگیری و راندمان حملونقل را افزایش میدهد.

ویژگیهای مکانیکی: آزمون مقاومت فشاری سرد باید حداقل ۲۵۰ کیلوگرم نیرو را نشان دهد تا گندله خرد نشود. همچنین گندله باید در دمای بالا استحکام کافی داشته باشد.

ویژگیهای شیمیایی: عیار آهن باید بیش از ۶۵ درصد باشد. میزان فسفر، گوگرد، سیلیس و آلومینا باید کنترل شده باشد چون این عناصر بر کیفیت فولاد و عمر تجهیزات تأثیر میگذارند. مقدار LOI (افت حرارتی) باید در حد کنترلشده باقی بماند تا نشانه خشکسازی و پخت کامل باشد.

اجرای برنامههای کنترل کیفی و آزمونهای مستمر تضمین کننده کیفیت و عملکرد پایدار فرآیند است.

5. پارامترهای کیفی گندله

فرآیند-گندله-سازی

برای عملکرد بهینه گندله در احیای مستقیم یا کوره بلند، مجموعهای از ویژگیهای فیزیکی، مکانیکی و شیمیایی باید بهدقت رعایت شود. این ویژگیها مستقیماً بر نرخ احیا، مصرف انرژی و کیفیت نهایی فولاد تأثیر میگذارند.

ویژگیهای فیزیکی:

مهندسان فرآیند اندازه گندله را در بازه 6 تا 16 میلیمتر نگه میدارند. این یکنواختی موجب بهبود جریان گاز احیاکننده و افزایش راندمان واکنش میشود. همچنین، تخلخل گندله بین 18 تا 25 درصد تنظیم میشود تا گاز بهخوبی در ساختار گندله نفوذ کند. چگالی حجمی بالا از پراکندگی ذرات جلوگیری کرده و راندمان حملونقل را بالا میبرد.

ویژگیهای مکانیکی:

برای جلوگیری از خرد شدن گندله در حین انتقال و استفاده، آزمون مقاومت فشاری سرد باید حداقل 250 کیلوگرم نیرو را نشان دهد. همچنین، گندله در دمای بالا نیز باید استحکام کافی داشته باشد تا در کوره یا راکتور تغییر شکل ندهد.

ویژگیهای شیمیایی:

عیار آهن باید از 65 درصد بیشتر باشد. وجود عناصر مضر مانند فسفر، گوگرد، سیلیس و آلومینا باید در حد مجاز کنترل شود، زیرا این عناصر بر کیفیت نهایی فولاد و عمر تجهیزات تأثیر منفی دارند. LOI (افت حرارتی) که نشاندهنده میزان رطوبت و ترکیبات فرار است، باید در محدوده کنترلشده باقی بماند. مقدار بالای LOI معمولاً نشانهای از خشکسازی ناقص یا عدم تکمیل فرآیند پخت است.

با اجرای برنامههای کنترل کیفی و آزمونهای منظم، اپراتورها کیفیت گندله را تضمین کرده و عملکرد پایدار فرآیند احیای مستقیم و فولادسازی را فراهم میسازند.

6. انواع گندله و کاربردهای آن

گندلهها بر اساس هدف نهایی مصرف، به دو دسته کلی تقسیم میشوند: گندله احیای مستقیم و گندله کوره بلند. هر یک از این انواع، ویژگیها، شرایط تولید و استانداردهای متفاوتی دارند که آنها را برای فرآیند خاصی مناسب میسازد.

گندله احیای مستقیم (DRI Pellets):

این نوع گندلهها عمدتاً در واحدهای احیای مستقیم مانند میدرکس یا HYL مورد استفاده قرار میگیرند. آنها باید دارای عیار آهن بالا (معمولاً بالای 67 درصد)، تخلخل زیاد (برای نفوذ بهتر گاز احیاکننده) و مقدار بسیار کم عناصر مضری چون گوگرد و فسفر باشند. همچنین، استحکام مکانیکی بالا در این نوع ضروری است تا در راکتور احیا خرد نشوند و جریان گاز را مختل نکنند.

گندله کوره بلند (BF Pellets):

در فرآیند کوره بلند، گندله بههمراه آگلومره و کک وارد کوره میشود. این نوع گندله باید در برابر دماهای بالا مقاوم باشد و خواص چسبندگی مناسبی از خود نشان دهد تا از خرد شدن در شرایط سخت کوره جلوگیری شود. در این نوع گندله، پارامترهایی مانند استحکام در دمای بالا (hot strength) و تراکم بالا (low porosity) اهمیت بیشتری پیدا میکنند.

در برخی موارد، گندلههایی با خواص بینابینی برای استفاده در هردو فرآیند تولید میشوند که به آنها گندلههای “دو منظوره” گفته میشود. البته تولید این نوع گندله نیازمند کنترل دقیق مواد اولیه و فرآیند است.

از نظر فنی، انتخاب نوع گندله وابسته به نوع راکتور یا کوره، شرایط عملیاتی، کیفیت کنسانتره در دسترس و هدف نهایی تولید است. در ایران، با توجه به توسعه روزافزون واحدهای احیای مستقیم، سهم گندله DRI در حال افزایش است. با این حال، برخی واحدها همچنان گندله کوره بلند تولید یا وارد میکنند، بهویژه برای واحدهایی که فناوری سنتیتر دارند.

7. چالشها و فرصتهای صنعت گندلهسازی

صنعت گندلهسازی، علیرغم رشد چشمگیر، با چالشهای متعددی روبهرو است که بر ظرفیت تولید و رقابتپذیری آن تأثیر میگذارد. یکی از مهمترین مسائل، تأمین پایدار کنسانتره باکیفیت و یکنواخت است. بسیاری از معادن، بهدلیل نوسان عیار و میزان ناخالصی، خوراکی ناسازگار با نیاز واحدهای گندلهسازی ارائه میدهند. این امر، بهرهوری را کاهش داده و هزینههای فراوری را افزایش میدهد.

چالش دیگر، کمبود زیرساختهای حملونقل برای انتقال مواد اولیه و محصول نهایی است. بسیاری از واحدهای گندلهسازی در مناطق معدنی فاقد دسترسی مناسب ریلی یا جادهای واقع شدهاند که بر هزینه تمامشده اثر منفی دارد. از سوی دیگر، مصرف بالای انرژی در مراحل خشکسازی و پخت، وابستگی شدید به گاز طبیعی و افزایش قیمت انرژی نیز تهدیدهایی برای پایداری اقتصادی صنعت محسوب میشوند.

در مقابل، فرصتهایی نظیر رشد تقاضای جهانی برای فولاد سبز، توسعه فناوریهای کمکربن در احیای مستقیم، و حمایتهای دولت از زنجیره ارزش معدنی، مسیر توسعه این صنعت را هموار میسازند. صادرات گندله باکیفیت به بازارهای آسیایی و اروپایی، ظرفیت مناسبی برای ارزآوری ایجاد کرده است.

همچنین، استفاده از فناوریهای هوشمند در پایش کیفیت، بهینهسازی مصرف انرژی و مدیریت پسماند، مزیتهای رقابتی جدیدی برای واحدهای پیشرو فراهم کرده است. با سرمایهگذاری هدفمند، نوسازی تجهیزات، و ارتقای مهارت منابع انسانی، صنعت گندلهسازی میتواند به یکی از ارکان پایدار توسعه فولاد کشور تبدیل شود.

8. نقش گندله در تولید فولاد سبز

گندلهسازی میتواند نقش اساسی در مسیر تولید فولاد سبز و کاهش انتشار گازهای گلخانهای ایفا کند. فرآیند احیای مستقیم که از گندله باکیفیت استفاده میکند، در مقایسه با کوره بلند، آلایندگی کربنی بهمراتب کمتری دارد. در این فرآیند، استفاده از گاز طبیعی بهجای کک، میزان انتشار CO2 را کاهش میدهد.

با افزایش تخلخل و خلوص گندله، واکنشپذیری آن با گاز احیاکننده افزایش مییابد. این ویژگی موجب میشود دمای عملیات کاهش یافته و مصرف انرژی کاهش یابد. در نتیجه، تولید فولاد با ردپای کربنی کمتر محقق میشود. برخی کشورها مانند سوئد و آلمان، از گندلههای خاص برای احیای با هیدروژن استفاده میکنند که امکان تولید فولاد تقریباً بدون کربن را فراهم میکند.

در ایران نیز طرحهایی در دست اجراست که با استفاده از گندله پیشرفته، فولاد سبز تولید کنند. واحدهایی مانند فولاد مبارکه و گلگهر بهدنبال بهکارگیری فناوری احیای با انرژیهای تجدیدپذیر هستند. در این مسیر، گندلهسازی باید خود را با الزامات زیستمحیطی جدید هماهنگ کرده و به کاهش مصرف منابع و بازیافت پسماندها توجه ویژه داشته باشد.

9. چالشهای زیستمحیطی و پایداری در گندلهسازی

صنعت گندلهسازی با وجود مزایای قابلتوجه، در معرض برخی چالشهای زیستمحیطی قرار دارد که باید برای حفظ پایداری بلندمدت، بهدقت مدیریت شوند. مهمترین مسئله، انتشار گازهای آلاینده در مرحله پخت گندله است. استفاده از سوختهای فسیلی نظیر گاز طبیعی یا مازوت، موجب تولید دیاکسیدکربن (CO2)، اکسیدهای نیتروژن (NOx) و ذرات معلق میشود که بر کیفیت هوای محیطی تأثیر منفی میگذارد.

یکی دیگر از مسائل زیستمحیطی، مصرف زیاد آب در فرآیندهای خنکسازی و تولید دوغاب کنسانتره است. در مناطق کمآب، مانند نواحی معدنی ایران، این مسئله به یک چالش جدی بدل شده است. راهکارهایی مانند استفاده مجدد از آب بازیافتی، بهکارگیری سیستمهای خنکسازی خشک، و تصفیه پسابها میتواند مصرف منابع آبی را بهطور مؤثری کاهش دهد.

تولید پسماندهای جامد نیز از دیگر پیامدهای این صنعت است. مواد دورریز ناشی از شستوشوی سنگآهن، غبارهای جمعآوریشده از فیلترها، و پسماندهای نسوز از جمله این ضایعات هستند. دفن غیراصولی این مواد میتواند منجر به آلودگی خاک و منابع زیرزمینی شود. بهکارگیری فناوریهایی برای بازیافت مواد باارزش از پسماندها و مدیریت بهینه محل دفن میتواند این خطرات را کاهش دهد.

صنایع پیشرو در جهان، با استفاده از انرژیهای تجدیدپذیر، بهویژه انرژی خورشیدی و بادی، بخشی از نیاز انرژی گندلهسازی را تأمین میکنند. این امر نهتنها انتشار کربن را کاهش میدهد، بلکه مزایای اقتصادی در بلندمدت نیز به همراه دارد. همچنین، حرکت بهسوی تولید گندله با استفاده از احیاگرهای کمکربن یا بیکربن مانند هیدروژن، افق جدیدی برای پایداری این صنعت ترسیم کرده است.

در نهایت، مدیریت مسئولانه زیستمحیطی در صنعت گندلهسازی نهتنها یک الزام قانونی، بلکه عاملی تعیینکننده در رقابتپذیری بینالمللی و پذیرش در بازارهای صادراتی آیندهمحور خواهد بود.

10. نوآوریها و فناوریهای نوین در گندلهسازی

صنعت گندلهسازی بهسرعت در حال پذیرش فناوریهای نوین برای بهبود کیفیت محصول، کاهش هزینهها و افزایش بهرهوری است. استفاده از سیستمهای اتوماسیون پیشرفته و اینترنت اشیا (IoT) در پایش آنلاین پارامترهای فرآیند، امکان کنترل دقیقتر دما، رطوبت و ترکیب مواد اولیه را فراهم میکند. این فناوریها به اپراتورها اجازه میدهند تا بهسرعت واکنش نشان داده و کیفیت گندله را بهینه کنند.

فناوریهای نوین در بخش پخت شامل کورههای دوار با کنترل دقیق دما و جریان گاز، و سیستمهای بازیافت حرارت هستند که مصرف انرژی را کاهش میدهند. همچنین، بهکارگیری حسگرهای پیشرفته و هوش مصنوعی برای پیشبینی رفتار گندله در مراحل بعدی، امکان برنامهریزی بهتر تولید و جلوگیری از نقصهای کیفی را فراهم میسازد.

در بخش مواد اولیه، توسعه افزودنیهای جدید با خواص بهبود یافته مانند چسبندگی بیشتر، مقاومت حرارتی بالاتر و کاهش ناخالصیها، روند تولید گندله باکیفیتتر را تسهیل میکند. همچنین، فناوریهای خشکسازی با انرژی کم، مانند خشککنهای فرابنفش یا خشککنهای غیرفعال، جایگزین روشهای سنتی شدهاند تا مصرف انرژی و انتشار گازهای گلخانهای کاهش یابد.

استفاده از فناوریهای بازیافت و استفاده مجدد از پسماندها، بهویژه غبار سنگآهن و پسماند نسوز، بهعنوان مواد اولیه ثانویه، علاوه بر کاهش آلودگی محیطی، صرفهجویی اقتصادی را نیز به دنبال دارد. این نوآوریها، صنعت گندلهسازی را به سمت تولید پایدارتر و مقرونبهصرفهتر هدایت میکنند.

11. تأثیرات اقتصادی و بازار گندله

گندلهسازی نهتنها از نظر فنی، بلکه از لحاظ اقتصادی نیز یک بخش مهم از زنجیره فولاد است که تأثیر قابلتوجهی بر بازار فولاد و معادن سنگآهن دارد. قیمت گندله تابعی از قیمت کنسانتره، هزینههای تولید، نرخ ارز و تقاضای جهانی است. نوسانات در هر یک از این عوامل میتواند به سرعت بازار گندله را تحت تأثیر قرار دهد.

در سالهای اخیر، افزایش تقاضای فولاد در کشورهای در حال توسعه، بهویژه در آسیا، موجب رشد بازار گندله شده است. در مقابل، محدودیتهای زیستمحیطی و سیاستهای کربنزدایی در کشورهای توسعهیافته، روند تولید و مصرف فولاد را به سمت گندله با کیفیت و فرآیندهای کمکربن هدایت کرده است.

صادرات گندله بهعنوان یک کالای ارزشمند، منبع درآمد ارزی قابلتوجهی برای کشورهای تولیدکننده است. کشورهای معدنی مانند استرالیا، برزیل و ایران با بهرهبرداری بهینه از منابع و بهبود فناوریها، میتوانند سهم خود را در بازار جهانی افزایش دهند.

درون کشور، توسعه زیرساختهای حملونقل و کاهش هزینههای تولید نقش مهمی در رقابتپذیری بازار گندله دارد. همچنین، حمایتهای دولتی برای نوسازی خطوط تولید و ارتقای دانش فنی، به بهبود شرایط اقتصادی این صنعت کمک میکند. برنامهریزی دقیق در تأمین مواد اولیه و مدیریت بهینه منابع، کلید موفقیت اقتصادی واحدهای گندلهسازی است.

12. چشمانداز آینده گندلهسازی در ایران و جهان

با توجه به روندهای جهانی و منطقهای، صنعت گندلهسازی در آینده نزدیک تحولات گستردهای را تجربه خواهد کرد. تقاضای افزایشی فولاد سبز و فشارهای زیستمحیطی، توسعه فناوریهای احیای مستقیم و استفاده از منابع انرژی پاک را تسریع میکند.

ایران بهعنوان یکی از کشورهای غنی در منابع سنگآهن، میتواند با سرمایهگذاری در فناوریهای پیشرفته و توسعه زیرساختها، جایگاه خود را در بازار جهانی گندله تثبیت کند. بهرهگیری از تجارب کشورهای پیشرو و همکاریهای بینالمللی، فرصتی برای افزایش کیفیت محصول و توسعه صادرات فراهم میآورد.

در سطح جهانی، تمرکز بر کاهش ردپای کربن در تولید فولاد، استفاده از هیدروژن و سایر سوختهای پاک در فرآیند گندلهسازی و احیا، و بهینهسازی مصرف انرژی اهمیت بیشتری خواهد یافت. فناوریهای نوین، همچون استفاده از دادههای بزرگ (Big Data) و یادگیری ماشین (Machine Learning) در بهبود فرایندها و پیشبینی کیفیت، آینده این صنعت را شکل میدهند.

بهطور خلاصه، صنعت گندلهسازی با چالشهای زیستمحیطی و اقتصادی روبهرو است، اما با نوآوری، توسعه فناوری و برنامهریزی استراتژیک، میتواند نقشی کلیدی در تولید فولاد پایدار و توسعه اقتصادی کشورهای تولیدکننده ایفا کند.

13. نتیجهگیری

گندلهسازی بخش اساسی و حیاتی زنجیره تولید فولاد است که با ترکیب دانش مهندسی، فناوریهای نوین و مدیریت منابع، میتواند به بهرهوری بالاتر، کاهش هزینهها و حفظ محیط زیست کمک کند. شناخت دقیق ویژگیهای مواد اولیه، کنترل فرآیندهای تولید و پایش مستمر کیفیت، از ارکان موفقیت این صنعت به شمار میآید.

چالشهای زیستمحیطی و اقتصادی، ضرورت حرکت به سوی فناوریهای پایدار و بهینه را بیش از پیش برجسته میکند. ایران با دارا بودن منابع غنی معدنی و ظرفیتهای علمی، فرصتهای فراوانی برای توسعه صنعت گندلهسازی دارد که باید با رویکردی جامع و استراتژیک دنبال شود.

در نهایت، توجه به نوآوری، آموزش نیروی انسانی و همکاریهای بینالمللی، کلید تحقق چشمانداز تولید فولاد سبز و پایدار است که صنعت گندلهسازی را در مسیر رشد و توسعه قرار میدهد.