عملیات حرارتی فولاد: بررسی آنیل، تمپر و کوئنچ در بهبود خواص مکانیکی

بخش ۱: مقدمه – جایگاه عملیات حرارتی در زنجیره فولاد

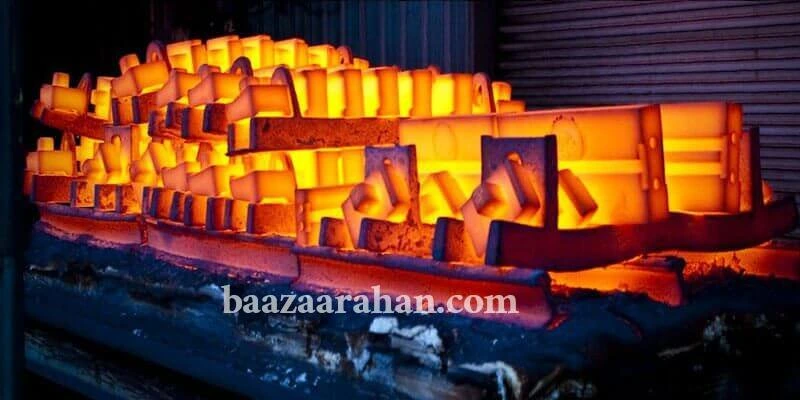

عملیات حرارتی فولاد یکی از حساسترین مراحل در زنجیره تولید و استفاده از فولاد است. این فرآیند نهتنها خواص مکانیکی فولاد را تغییر میدهد، بلکه تعیینکننده عملکرد نهایی قطعات در محیطهای صنعتی است. بدون عملیات حرارتی، بسیاری از فولادها نمیتوانند استحکام، چقرمگی یا مقاومت به سایش مورد نیاز صنایع مختلف را تأمین کنند.

عملیات حرارتی با تغییر ریزساختار فولاد، ویژگیهایی چون سختی، انعطافپذیری، مقاومت به ضربه و دوام را تنظیم میکند. این فرآیندها بر پایه تغییرات فازی آهن-کربن انجام میشوند و در واقع پلی میان متالورژی نظری و کاربرد صنعتی فولاد به شمار میروند.

چرا عملیات حرارتی اهمیت دارد؟

-

بهبود خواص مکانیکی: افزایش یا کاهش سختی و استحکام بسته به نیاز

-

افزایش طول عمر قطعات: کاهش ترکخوردگی و سایش در طول زمان

-

امکان ماشینکاری بهتر: با نرمتر کردن یا سختتر کردن فولاد در مراحل مختلف

-

انطباق با کاربردهای خاص: هر صنعت به ترکیب متفاوتی از چقرمگی، سختی و مقاومت نیاز دارد

جایگاه در زنجیره فولاد

عملیات حرارتی معمولاً پس از تولید نیمهساختهها یا قطعات فولادی انجام میشود و گام نهایی پیش از استفاده صنعتی است. به عنوان مثال:

-

در خودروسازی، قطعاتی مثل میللنگ و چرخدنده پس از ماشینکاری، عملیات حرارتی میشوند.

-

در صنایع نفت و گاز، لولهها و اتصالات برای مقاومت در برابر فشار و دمای بالا، تحت عملیات حرارتی قرار میگیرند.

-

در ابزارسازی، تیغهها و قالبها برای دستیابی به حداکثر سختی و مقاومت به سایش کوئنچ و تمپر میشوند.

بخش ۲: مبانی عملیات حرارتی فولاد

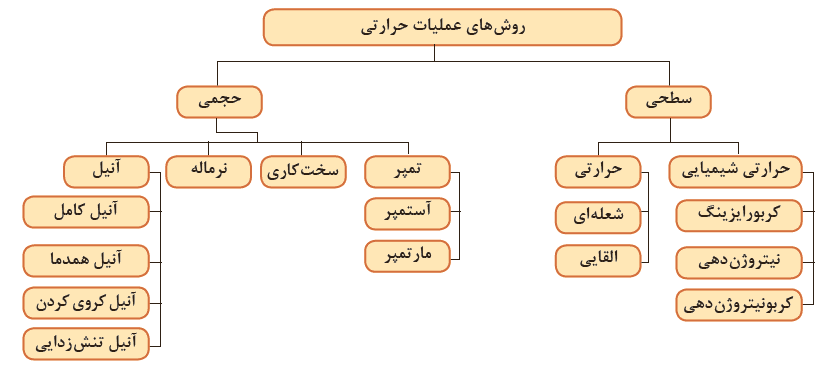

عملیات حرارتی فولاد شامل مجموعهای از فرآیندهای کنترل شده است که با هدف تغییر خواص مکانیکی، شیمیایی و ریزساختاری فولاد انجام میشود. این فرآیندها، از جمله آنیل، تمپر و کوئنچ، با استفاده از حرارت و سرعت سرد کردن مشخص، ساختار کریستالی فولاد را اصلاح میکنند و ویژگیهای مورد نیاز برای کاربردهای صنعتی را ایجاد میکنند.

۱. تعریف و اهمیت عملیات حرارتی

عملیات حرارتی به معنای گرمادهی کنترلشده و سرد کردن فولاد برای دستیابی به خواص خاص است. این فرآیند باعث میشود فولاد نه تنها سختتر یا نرمتر شود، بلکه چقرمگی، مقاومت به سایش و تحمل تنشهای دینامیکی نیز بهبود یابد.

مزایای اصلی عملیات حرارتی:

-

افزایش سختی سطح و مقاومت به سایش

-

بهبود انعطافپذیری و چقرمگی

-

کاهش تنشهای داخلی و ترکخوردگی

-

بهبود ماشینکاری و شکلپذیری

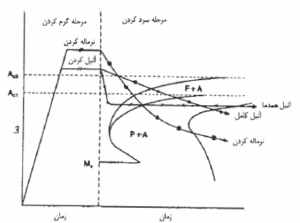

۲. تغییرات فازی در فولاد

فولاد عمدتاً از آهن و کربن تشکیل شده و با اعمال عملیات حرارتی، ریزساختار آن تغییر میکند. مهمترین تغییرات فازی عبارتند از:

-

فریت: فاز نرم و انعطافپذیر آهن خالص

-

سمنتیت: ترکیب سخت Fe₃C، که باعث افزایش سختی میشود

-

آستنیت: فاز دمای بالا که هنگام سرد شدن، تبدیل به مارتنزیت یا پرلیت میشود

-

مارتنزیت: فازی بسیار سخت و شکننده که در کوئنچ ایجاد میشود

۳. نقش ترکیب شیمیایی و آلیاژها

ترکیب شیمیایی فولاد تعیینکننده واکنش آن به عملیات حرارتی است:

-

کربن: بیشترین تاثیر را در سختی و شکلپذیری دارد

-

منگنز و کروم: مقاومت به سایش و چقرمگی را افزایش میدهند

-

نیکل و مولیبدن: مقاومت به حرارت و خستگی فولاد را بهبود میبخشند

-

سیلیسیم و وانادیم: باعث استحکام و سختی بیشتر میشوند

۴. عوامل مؤثر بر عملیات حرارتی

عملیات حرارتی موفق به عوامل زیر بستگی دارد:

-

دمای حرارتدهی: باید دقیق تنظیم شود تا فازهای مطلوب ایجاد شوند

-

زمان نگهداری در دما: کافی بودن زمان برای نفوذ حرارت به تمام قطعه

-

سرعت سرد کردن: تعیینکننده شکلگیری مارتنزیت یا پرلیت

-

محیط سردکننده: آب، روغن یا گاز که تاثیر مستقیم روی سختی و ترکخوردگی دارد

۵. اهمیت علمی و صنعتی

عملیات حرارتی پلی میان متالورژی نظری و کاربرد صنعتی است. بدون شناخت دقیق ریزساختار و واکنشهای فولاد، انتخاب فرآیند مناسب غیرممکن خواهد بود. مهندسان و تحلیلگران مواد با بررسی ترکیب شیمیایی، دما و سرعت سرد شدن، عملکرد بهینه و عمر طولانی قطعات را تضمین میکنند.

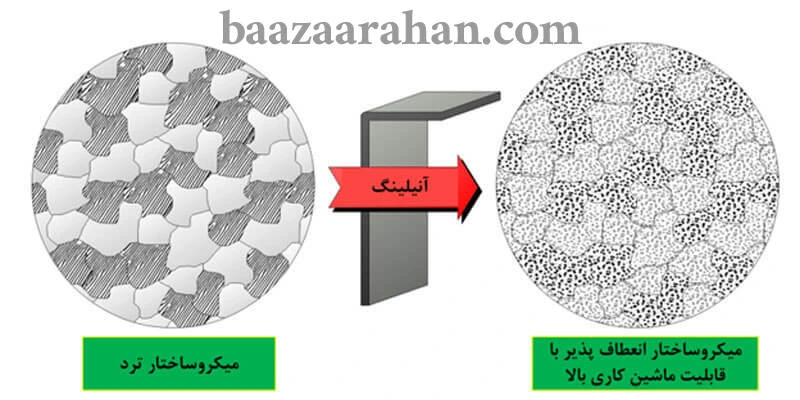

بخش ۳: آنیل (Annealing) – فرآیند و اهداف

آنیل یکی از مهمترین فرآیندهای عملیات حرارتی فولاد است که با هدف نرم کردن فولاد، کاهش تنشهای داخلی و بهبود شکلپذیری انجام میشود. این فرآیند پایهای برای آمادهسازی فولاد جهت ماشینکاری، شکلدهی و عملیات بعدی مانند تمپر و کوئنچ به شمار میرود.

۱. تعریف و مکانیزم آنیل

آنیل به معنای گرمادهی فولاد تا دمای مشخص، نگهداری در آن دما و سپس سرد کردن کنترلشده است. این فرآیند باعث تغییر ریزساختار فولاد از حالت سخت و تنشدار به فاز نرم و یکنواخت میشود.

-

مرحله اول – گرمادهی: فولاد تا دمای بالاتر از فاز آستنیت (Ac1 یا Ac3 بسته به نوع فولاد) گرم میشود.

-

مرحله دوم – نگهداری در دما: اجازه میدهد تا فازهای سخت و تنشدار به حالت تعادلی برسند.

-

مرحله سوم – سرد کردن کنترلشده: معمولاً در کوره یا هوا، به آرامی سرد میشود تا تنشهای داخلی کاهش یابد و فولاد نرم باقی بماند.

۲. انواع فرآیندهای آنیل

-

آنیل کامل (Full Annealing):

-

فولاد تا دمای بالای آستنیت گرم شده و سپس به آرامی سرد میشود

-

هدف: نرم کردن کامل، افزایش شکلپذیری و آمادهسازی برای ماشینکاری

-

-

آنیل همگنسازی (Homogenizing):

-

برای فولادهای آلیاژی با ترکیب شیمیایی غیر یکنواخت

-

هدف: توزیع یکنواخت عناصر آلیاژی و کاهش ناخالصیها

-

-

آنیل کرویسازی (Spheroidizing):

-

مناسب فولادهای کربنی و پرکربن

-

هدف: ایجاد فاز کروی سمنتیت برای بهبود machinability و شکلپذیری

-

۳. اهداف و مزایای آنیل

-

نرم کردن فولاد: کاهش سختی و افزایش انعطافپذیری

-

کاهش تنشهای داخلی: جلوگیری از ترکخوردگی در مراحل ماشینکاری

-

بهبود چقرمگی: افزایش مقاومت در برابر شکست تحت تنشهای دینامیکی

-

آمادهسازی برای فرآیندهای بعدی: مانند تمپر و کوئنچ برای افزایش سختی و دوام

۴. کاربردهای صنعتی آنیل

-

ماشینکاری فولادهای پرکربن: ایجاد قطعات دقیق با ابزار کمتر

-

شکلدهی ورق و میلگرد: کاهش ترک و اعوجاج

-

آمادهسازی فولاد آلیاژی برای عملیات سختکاری: بهبود کیفیت نهایی و طول عمر قطعات

۵. نکات مهم در آنیل

-

کنترل دما و زمان نگهداری: حیاتی برای دستیابی به خواص مطلوب

-

سرد کردن تدریجی: جلوگیری از تنش و ترکخوردگی

-

انتخاب نوع آنیل مناسب: بسته به ترکیب شیمیایی و کاربرد صنعتی

بخش ۴: تمپر (Tempering) – تعدیل سختی و افزایش چقرمگی

تمپر فرآیندی حیاتی در عملیات حرارتی فولاد است که پس از سختکاری (کوئنچ) انجام میشود. هدف اصلی تمپر کاهش شکنندگی مارتنزیت و افزایش چقرمگی و انعطافپذیری فولاد بدون از دست دادن بیش از حد سختی است. این فرآیند تضمین میکند که فولاد در کاربردهای صنعتی تحت تنشهای مکانیکی و ضربه، دوام کافی داشته باشد.

۱. تعریف و مکانیزم تمپر

تمپر شامل گرمادهی فولاد سختشده به دمای مشخص پایینتر از دمای آستنیت و سپس سرد کردن کنترلشده است. این عملیات باعث میشود:

-

تنشهای داخلی کاهش یابد

-

ساختار مارتنزیت تعدیل شود

-

خواص مکانیکی متعادل برای کاربرد صنعتی ایجاد گردد

۲. مراحل و روشهای تمپر

-

تمپر کم دما (Low-Temperature Tempering):

-

دما بین ۱۵۰ تا ۲۵۰ درجه سانتیگراد

-

افزایش چقرمگی اندک و حفظ سختی بالا

-

مناسب ابزارهای برشی و فولادهای پرکربن

-

-

تمپر متوسط (Medium-Temperature Tempering):

-

دما بین ۳۰۰ تا ۵۰۰ درجه سانتیگراد

-

کاهش تنشهای داخلی و بهبود چقرمگی

-

کاربرد در قطعات صنعتی که نیاز به مقاومت در برابر ضربه دارند

-

-

تمپر بالا (High-Temperature Tempering):

-

دما بالای ۵۰۰ درجه سانتیگراد

-

کاهش قابل توجه سختی، افزایش انعطافپذیری

-

مناسب فنرها و قطعاتی که تغییر شکل قابل قبول است

-

۳. اهداف و مزایای تمپر

-

کاهش شکنندگی فولاد: جلوگیری از ترکخوردگی در عملکرد واقعی

-

تعدیل سختی مارتنزیت: ایجاد تعادل بین سختی و انعطافپذیری

-

افزایش مقاومت به خستگی: مهم برای قطعات تحت بار متناوب

-

بهبود عملکرد در کاربرد صنعتی: مانند چرخدندهها، میللنگها و ابزار دقیق

۴. کاربردهای صنعتی تمپر

-

ابزارهای برشی و قالبها: افزایش طول عمر و کاهش شکست ناگهانی

-

قطعات خودرو: میللنگ، شفت و فنرها

-

ماشینآلات سنگین: چرخدندهها و قطعات تحت فشار بالا

-

صنایع نفت و گاز: قطعات مقاوم در برابر تنشهای دینامیکی

۵. نکات مهم در تمپر

-

انتخاب دمای مناسب: متناسب با سختی و چقرمگی مورد نیاز

-

مدت زمان نگهداری: تأثیر مستقیم بر یکنواختی خواص مکانیکی

-

سرد کردن کنترلشده: جلوگیری از اعوجاج و ترکهای ریز

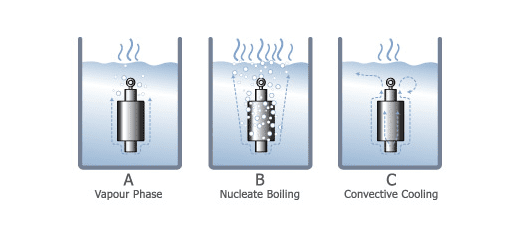

بخش ۵: کوئنچ (Quenching) – سختکاری سریع فولاد

کوئنچ فرآیندی است که فولاد را پس از گرمادهی سریعاً تا دمای محیط سرد میکند تا ساختار سخت و مقاوم مارتنزیت شکل گیرد. این عملیات پایهایترین روش افزایش سختی فولاد است و معمولاً پیش از تمپر انجام میشود تا تنشهای داخلی و شکنندگی قابل کنترل شوند.

۱. تعریف و مکانیزم کوئنچ

کوئنچ شامل سه مرحله اصلی است:

-

گرمادهی: فولاد تا دمای بالاتر از فاز آستنیت (Ac3) گرم میشود تا کربن و آهن به حالت محلول در آستنیت تبدیل شوند.

-

نگهداری در دما: برای رسیدن به یکنواختی حرارتی در تمام قطعه

-

سرد کردن سریع: با استفاده از آب، روغن یا هوا، تا تبدیل آستنیت به مارتنزیت انجام شود

این فرآیند باعث میشود فولاد به سختی بسیار بالا برسد، اما در صورت عدم کنترل، شکننده و مستعد ترکخوردگی خواهد بود.

۲. روشهای کوئنچ

-

کوئنچ در آب:

-

سریعترین روش سرد کردن

-

ایجاد سختی بالا، اما تنش داخلی زیاد

-

-

کوئنچ در روغن:

-

کنترلشدهتر نسبت به آب

-

سختی مناسب با خطر ترک کمتر

-

-

کوئنچ در گاز یا هوا:

-

سرد کردن آهسته برای فولادهای آلیاژی خاص

-

کاهش تنشهای داخلی و اعوجاج

-

۳. اهداف و مزایای کوئنچ

-

افزایش سختی فولاد: مقاوم در برابر سایش و فرسایش

-

ایجاد مقاومت مکانیکی بالا: برای قطعات تحت فشار و ضربه

-

آمادهسازی برای تمپر: کاهش شکنندگی مارتنزیت پس از سختکاری

-

کنترل ریزساختار فولاد: شکلدهی مارتنزیت به اندازه دلخواه با توجه به سرعت سرد کردن

۴. کاربردهای صنعتی کوئنچ

-

ابزارهای برشی و قالبها: حفظ لبه برنده و مقاومت به سایش

-

قطعات خودرو: میللنگ، شفت و چرخدندهها

-

صنایع ماشینآلات سنگین: قطعات مقاوم در برابر فشار و خستگی

-

صنایع نفت و گاز و پتروشیمی: لولهها و اتصالات تحت فشار و دمای بالا

۵. نکات مهم در کوئنچ

-

انتخاب محیط سردکننده مناسب: تأثیر مستقیم روی سختی و ترکخوردگی

-

کنترل دما و زمان نگهداری: جلوگیری از اعوجاج و شکست غیرقابل کنترل

-

پیشبینی نیاز به تمپر: هر کوئنچ باید با تمپر مناسب تکمیل شود

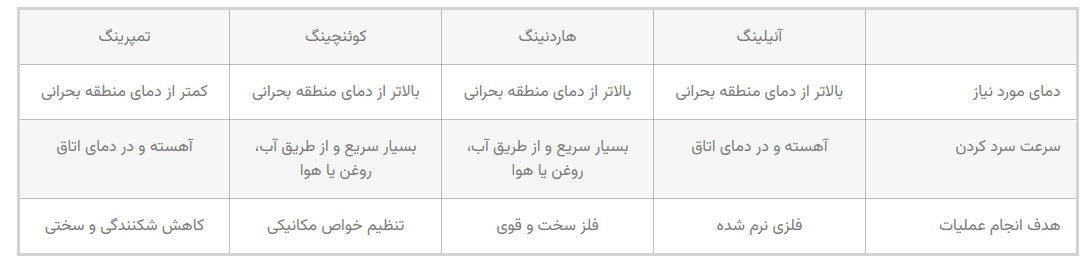

بخش ۶: مقایسه آنیل، تمپر و کوئنچ و انتخاب مناسب بر اساس کاربرد

در عملیات حرارتی فولاد، درک تفاوتها و اثرات هر فرآیند برای انتخاب صحیح بسیار حیاتی است. آنیل، تمپر و کوئنچ هر کدام ویژگیها و مزایای خاص خود را دارند و انتخاب نادرست میتواند باعث شکنندگی، کاهش طول عمر یا عملکرد ضعیف قطعات شود.

. اثرات ریزساختاری

هر فرآیند عملیات حرارتی بر ریزساختار فولاد تأثیر مستقیم دارد:

-

آنیل: تبدیل مارتنزیت یا پرلیت سخت به فریت و پرلیت نرم و یکنواخت، کاهش تنشهای داخلی و آمادهسازی فولاد برای ماشینکاری

-

تمپر: تعدیل مارتنزیت و کاهش تنشهای داخلی بدون کاهش قابل توجه سختی، ایجاد تعادل بین مقاومت و انعطافپذیری

-

کوئنچ: تشکیل مارتنزیت بسیار سخت و شکننده، نیاز به تمپر بعدی برای کاهش شکنندگی و افزایش چقرمگی

۳. انتخاب فرآیند بر اساس کاربرد صنعتی

انتخاب فرآیند مناسب بستگی به نوع قطعه، بارگذاری و محیط کاری دارد:

-

ماشینکاری و شکلدهی قطعات: آنیل باعث کاهش سختی و افزایش انعطافپذیری میشود و خطر ترکخوردگی را کاهش میدهد.

-

ابزارهای برشی و قالبها: کوئنچ سریع باعث افزایش سختی لبه برنده و مقاومت در برابر سایش میشود، سپس تمپر تعادل بین سختی و چقرمگی را ایجاد میکند.

-

قطعات خودرو و صنعتی تحت بار متناوب: ترکیب کوئنچ و تمپر باعث مقاومت خستگی بالا و تحمل ضربه میشود، مثال واضح آن میللنگ و شفتها است.

-

فنرها و اجزای ارتجاعی: تمپر با دمای بالا باعث افزایش انعطافپذیری و طول عمر میشود، بدون آن که سختی و عملکرد فنر کاهش یابد.

۴. مزایای مقایسه عملی

-

تعیین دقیق فرآیند مناسب هزینههای تعمیر و نگهداری را کاهش میدهد.

-

افزایش طول عمر قطعات و بهبود عملکرد مکانیکی در شرایط واقعی صنعتی.

-

پیشبینی رفتار فولاد و جلوگیری از شکست ناگهانی در محیطهای پرتنش.

۵. نکات کلیدی در انتخاب فرآیند

-

ترکیب شیمیایی فولاد و درصد کربن تعیینکننده پاسخ فولاد به عملیات حرارتی است.

-

نوع کاربرد و بارگذاری قطعه باید پیش از انتخاب فرآیند مشخص شود.

-

محدودیتهای تجهیزات و محیط کار میتواند روی انتخاب کوئنچ، تمپر یا آنیل تأثیر بگذارد.

بخش ۷: نکات عملی در عملیات حرارتی برای مدیران و مهندسان فولاد

عملیات حرارتی فولاد، به ویژه فرآیندهای آنیل، تمپر و کوئنچ، نه تنها علم بلکه هنر صنعتی است. موفقیت در این مرحله، تاثیر مستقیم روی کیفیت قطعه، طول عمر و هزینههای تولید دارد. در این بخش، نکات عملی و تجربههای صنعتی توضیح داده میشوند تا مدیران و مهندسان بتوانند تصمیمهای بهینه بگیرند.

۱. اهمیت کنترل دقیق دما و زمان

هر فرآیند حرارتی به شدت به دما و زمان بستگی دارد. برای مثال، گرمادهی بیش از حد در کوئنچ میتواند باعث ترکخوردگی و تغییر شکل قطعه شود، و سردکردن سریع بدون تمپر مناسب، شکنندگی شدید ایجاد میکند. از سوی دیگر، در آنیل، عدم نگهداری کافی در دمای هدف منجر به نرم شدن ناقص فولاد و مشکلات ماشینکاری خواهد شد. بنابراین، کنترل دقیق دما و زمان نگهداری کلید موفقیت عملیات حرارتی است.

۲. انتخاب محیط سردکننده مناسب

محیط سردکننده، به ویژه در کوئنچ، تاثیر مستقیم روی ریزساختار و خواص مکانیکی فولاد دارد. استفاده از آب سریعترین سختی را ایجاد میکند، اما خطر ترکخوردگی و تنش داخلی بالا وجود دارد. روغن یا گاز، فرایند کنترلشدهتری ارائه میدهند و اعوجاج را کاهش میدهند. مهندسان باید محیط سردکننده را بر اساس نوع فولاد، ابعاد قطعه و کاربرد نهایی انتخاب کنند.

۳. پیشبینی نیاز به تمپر پس از کوئنچ

یکی از اشتباهات رایج در صنایع، اجرای کوئنچ بدون تمپر مناسب است. مارتنزیت حاصل از کوئنچ بسیار سخت و شکننده است و بدون تعدیل، احتمال شکست ناگهانی بالاست. اجرای تمپر دقیق، هم سختی مطلوب را حفظ میکند و هم چقرمگی کافی را فراهم میسازد. این نکته اهمیت بالایی در قطعات خودرو، قالبها و ابزارهای صنعتی دارد.

۴. مستندسازی و تحلیل تجربی

ثبت دقیق دما، زمان، محیط سردکننده و تغییرات ریزساختاری، به مهندسان اجازه میدهد تجربهها را بهینه کنند. آنالیز دادههای عملی، امکان پیشبینی رفتار فولاد تحت شرایط واقعی و کاهش خطاهای تولید را فراهم میآورد. مدیران میتوانند با این روش، فرایندهای پرخطر را شناسایی و اصلاح کنند.

۵. آموزش و تخصص پرسنل

یک عملیات حرارتی موفق، به ابزار و تجهیزات محدود نمیشود. تجربه و مهارت تیم عملیاتی نقش حیاتی دارد. درک عمیق از رفتار فولاد، توانایی تشخیص تغییرات ریزساختاری و انتخاب صحیح دما و محیط سردکننده، کیفیت قطعه و ایمنی تولید را تضمین میکند.

بخش ۸: موارد پیشرفته و نکات تخصصی در عملیات حرارتی برای فولادهای ویژه

فولادهای ویژه، مانند فولاد ابزارسازی، فنر و بلبرینگ، به دلیل ترکیب شیمیایی پیچیده و خواص مکانیکی بالا نیازمند عملیات حرارتی دقیق و تخصصی هستند. در این بخش، نکات پیشرفته برای اطمینان از عملکرد بهینه این فولادها ارائه میشود.

۱. اهمیت پیشگرم و کنترل توزیع دما

در فولادهای ویژه، گرم کردن اولیه و کنترل دقیق توزیع دما از اهمیت بالایی برخوردار است. پیشگرم یکنواخت از ایجاد ترکهای حرارتی جلوگیری میکند و تنشهای داخلی ناشی از تفاوت دما در قطعه را کاهش میدهد. برای قطعات بزرگ یا با ضخامت متفاوت، عدم کنترل پیشگرم میتواند منجر به اعوجاج یا شکست در حین کوئنچ شود.

۲. تأثیر ترکیب شیمیایی بر انتخاب فرآیند

-

کربن بالا و آلیاژهای سختکننده: افزایش حساسیت به ترک و شکنندگی، نیازمند تمپر دقیق بعد از کوئنچ.

-

عناصر آلیاژی مانند کروم، وانادیوم و مولیبدن: تأثیر مستقیم روی سختی، مقاومت به سایش و پاسخ به عملیات حرارتی دارند. مهندسان باید دادههای شیمیایی فولاد را قبل از طراحی فرآیند بررسی کنند تا انتخاب دما، زمان و محیط سردکننده دقیق باشد.

۳. مدیریت اعوجاج و تنشهای داخلی

در فولادهای ویژه، افزایش سختی و مقاومت میتواند با اعوجاج و تنش داخلی همراه شود. روشهای پیشرفته شامل:

-

کوئنچ مرحلهای یا کنترلشده

-

استفاده از محیطهای سردکننده با نرخ انتقال حرارت متفاوت

-

اجرای تمپر چندمرحلهای با دماهای متفاوت

این روشها باعث میشوند قطعات خواص مکانیکی بالا و شکل هندسی پایدار داشته باشند.

۴. نظارت و ابزارهای پیشرفته

فولادهای ویژه نیازمند کنترل دقیق و پایش مستمر هستند. استفاده از:

-

ترموکوپلها و سیستمهای پایش دما

-

تحلیل ریزساختاری قبل و بعد از عملیات حرارتی

-

تست سختی و چقرمگی نمونههای کنترل

باعث اطمینان از مطابقت قطعات با مشخصات مهندسی و استانداردهای صنعتی میشود.

۵. بهینهسازی فرآیند برای عملکرد طولانی مدت

برای فولادهای ابزارسازی، فنر و بلبرینگ، انتخاب دقیق دما، زمان و محیط سردکننده نه تنها خواص مکانیکی را تضمین میکند بلکه طول عمر قطعه را نیز افزایش میدهد. تجربه عملی نشان میدهد، اجرای تمپر دقیق پس از کوئنچ، بزرگترین عامل موفقیت در قطعات پرخطر و حساس صنعتی است.

بخش ۹: جمعبندی و توصیههای کلیدی برای مدیران فولاد

عملیات حرارتی فولاد، شامل آنیل، تمپر و کوئنچ، ستون فقرات بهینهسازی خواص مکانیکی و طول عمر قطعات فولادی است. در این مقاله، از مبانی تا نکات پیشرفته، فرآیندها و اثرات آنها بر فولادهای ویژه تحلیل شد. جمعبندی زیر، راهنمای عملی و مدیریتی برای استفاده موثر از این دانش است.

۱. انتخاب فرآیند متناسب با کاربرد

-

آنیل برای نرم کردن و آمادهسازی قطعات جهت ماشینکاری و شکلدهی

-

تمپر برای تعدیل سختی و کاهش شکنندگی، به ویژه در ابزارها و قطعات تحت فشار متناوب

-

کوئنچ برای ایجاد سختی بالا، با تمپر بعدی برای جلوگیری از شکست ناگهانی

۲. کنترل دقیق دما و زمان

مدیران باید اطمینان حاصل کنند که تیم عملیاتی، دما و زمان هر مرحله را دقیق رعایت میکند. حتی انحرافهای کوچک میتوانند باعث اعوجاج، ترکخوردگی یا کاهش عملکرد مکانیکی شوند.

۳. توجه به ترکیب شیمیایی و ریزساختار

فولادهای ویژه به دلیل عناصر آلیاژی پیچیده، نیازمند مطالعه دقیق ترکیب شیمیایی و درک اثر آنها بر ریزساختار هستند. این امر کمک میکند تا انتخاب فرآیند حرارتی، محیط سردکننده و دما بهینه باشد.

۴. کاهش تنش و اعوجاج

استفاده از روشهای پیشرفته مثل کوئنچ مرحلهای، تمپر چندمرحلهای و محیطهای سردکننده کنترلشده، باعث میشود قطعات فولادی هم سختی مطلوب و هم شکل هندسی پایدار داشته باشند.

۵. مستندسازی و آموزش

ثبت دقیق دادههای عملیات حرارتی و تحلیل نتایج، فرصت بهبود مستمر فرآیندها را فراهم میکند. همچنین، آموزش مهندسان و پرسنل عملیاتی باعث میشود تصمیمها بر اساس تجربه و داده واقعی اتخاذ شود، نه حدس و گمان.

۶. توصیه نهایی برای مدیران

-

همیشه ترکیب فرآیند و نوع فولاد را با هدف کاربرد نهایی هماهنگ کنید.

-

پایش و کنترل مستمر مراحل حرارتی را فراموش نکنید.

-

تجربه صنعتی و داده واقعی را در کنار تئوری به کار بگیرید تا کیفیت و طول عمر قطعات فولادی افزایش یابد.