فولاد خام در زنجیره فولاد: فرآیندها، مواد اولیه، تولید، و جایگاه جهانی

1. مقدمهای بر فولاد خام

(Crude Steel) یکی از اصلیترین حلقههای زنجیره است. این ماده صنعتی پایه، ستون فقرات توسعه صنعتی و زیرساختی هر کشور به شمار میرود. فولاد خام را از ذوب و پالایش آهن در فرآیندهای خاصی تولید میکنند. این نوع فولاد، پایه تولید محصولات نیمهنهایی و نهایی مانند میلگرد، تیرآهن، ورق و لوله است. در واقع، هر تن فولاد مصرفی در صنایع پاییندستی، به فولاد خام بهعنوان ماده اولیه وابسته است.

Crude Steel تعریفی ساده اما عمیق دارد. این ماده فلزی پس از فرآیندهای احیا و ذوب سنگآهن یا قراضه بهدست میآید. هنوز به مرحله نورد نهایی نرسیده و شکل نهایی ندارد. Crude Steel میتواند به شکل شمش (Ingot)، بیلت (Billet)، اسلب (Slab) یا بلوم (Bloom) تولید شود. در تمام این حالات، فولاد خام حامل ارزش صنعتی بالا و نقش کلیدی در تأمین نیازهای صنعتی است.

اهمیت Crude Steel در زنجیره تأمین فولاد غیرقابل انکار است. بدون تولید پایدار و باکیفیت فولاد خام، چرخه تولید دچار اختلال میشود. صنایع بزرگ مانند خودروسازی، ساختمانسازی، نفت و گاز، تجهیزات صنعتی، کشتیسازی و لوازم خانگی، بهطور مستقیم به Crude Steel وابستهاند. به همین دلیل، کشورها بهطور مداوم در حال توسعه ظرفیت تولید فولاد خام خود هستند تا بتوانند نیاز داخلی را تأمین و صادرات را نیز افزایش دهند.

Crude Steel از نظر اقتصادی نیز نقش مهمی ایفا میکند. این محصول سهم بالایی در تولید ناخالص داخلی (GDP) کشورهایی مانند چین، هند، ایران و آلمان دارد. همچنین، تولید فولاد خام شاخصی برای سنجش توسعه صنعتی کشورهاست. بهطور میانگین، هر یک میلیون تن Crude Steel تولیدشده، زمینه اشتغال مستقیم و غیرمستقیم هزاران نفر را فراهم میکند.

در این مقاله، به بررسی عمیق و کاربردی فولاد خام میپردازیم. مفاهیمی مانند فرآیند تولید (steelmaking process)، مواد اولیه (raw materials)، روشهای تولید، چالشها، فرصتها، و نقش آن در اقتصاد و توسعه صنعتی کشورها تحلیل خواهند شد. هدف ما درک بهتر از جایگاه Crude Steel در زنجیره فولاد است تا بتوانیم تصویری روشن از وضعیت موجود و آینده این بخش مهم ارائه دهیم.

2. تعریف و طبقهبندی

فولاد خام (Crude Steel) به فلزی گفته میشود که پس از فرآیند ذوب سنگآهن یا قراضه تولید میشود اما هنوز شکل نهایی صنعتی به خود نگرفته است. این ماده بهعنوان محصول میانی شناخته میشود که پس از عبور از مراحل نورد، به انواع محصولات فولادی تبدیل میشود. فولاد خام نقطه اتصال بین مرحله احیا و مرحله نورد در زنجیره فولاد است. از آن بهعنوان پایه اصلی تولید بیلت، اسلب و بلوم یاد میشود.

تعریف فولاد خام در استانداردهای صنعتی بر پایه ویژگیهای فنی آن صورت میگیرد. این فولاد معمولاً در دمای بالا تولید میشود و دارای ترکیب شیمیایی خاصی شامل آهن، کربن، و مقادیر کمی از عناصر آلیاژی مانند منگنز، سیلیسیم و فسفر است. فولاد خام را به دو دسته کلی تقسیم میکنند: فولاد خام کربنی (Carbon Crude Steel) و فولاد خام آلیاژی (Alloy Crude Steel). در فولاد کربنی، میزان کربن تعیینکننده خواص مکانیکی و سختی آن است، در حالیکه فولاد آلیاژی دارای عناصر اضافی برای بهبود کارایی در شرایط خاص صنعتی است.

از منظر شکل، فولاد خام به صورتهای زیر طبقهبندی میشود:

- شمش (Ingot): حالت ابتدایی فولاد که به شکل قالبریزیشده و بزرگ تولید میشود.

- بیلت (Billet): مقطع مربع یا دایره، برای تولید میلگرد، نبشی و سایر محصولات طویل.

- بلوم (Bloom): مشابه بیلت ولی با ابعاد بزرگتر، معمولاً برای ریل و قطعات سنگین.

- اسلب (Slab): مقطع مستطیلی پهن، مورد استفاده در تولید ورق و صفحات فولادی.

فولاد خام را میتوان بر اساس روش تولید نیز دستهبندی کرد:

- فولاد خام تولیدشده با کوره بلند و کنورتور (BF-BOF)

- فولاد خام حاصل از احیای مستقیم و کوره قوس الکتریکی (DRI-EAF)

- فولاد خام ریختهگری شده یا نوردشده

طبقهبندی دقیق فولاد خام به مهندسان و تحلیلگران صنعتی کمک میکند تا زنجیره تأمین خود را بهتر مدیریت کنند. با شناخت درست نوع و ویژگیهای فولاد خام، میتوان کیفیت محصول نهایی را افزایش داد، ضایعات را کاهش داد و بازدهی را بهبود بخشید

3. فرآیندهای تولید فولاد خام

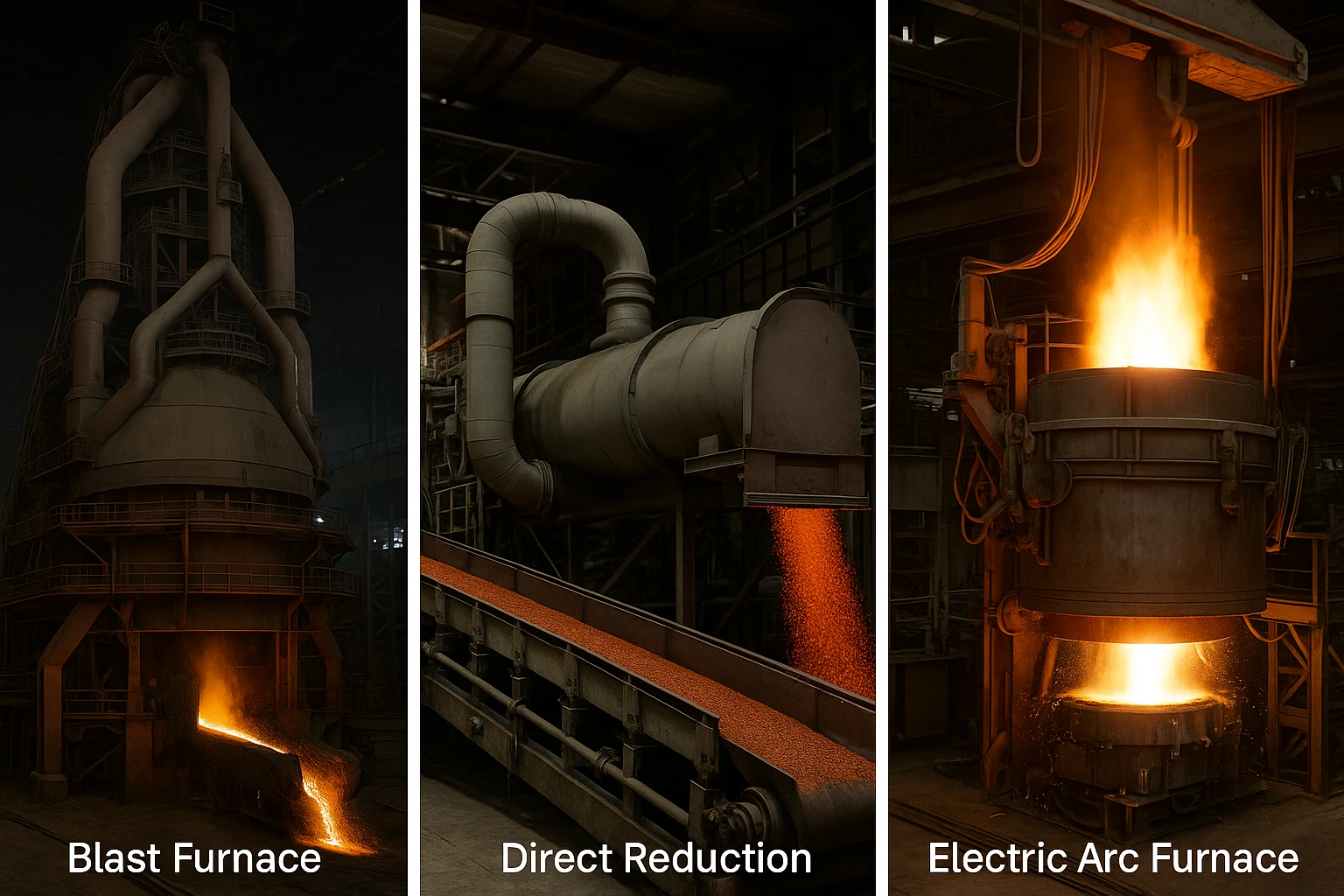

تولید فولاد خام (Crude Steel Production) فرآیندی فنی، انرژیبر و چندمرحلهای است. این فرآیند را در دو مسیر اصلی انجام میدهند: مسیر کوره بلند – کنورتور (BF-BOF) و مسیر احیای مستقیم – کوره قوس الکتریکی (DRI-EAF). هر کدام از این روشها ویژگیها، مزایا و چالشهای خاص خود را دارند.

۱. روش کوره بلند – کنورتور (Blast Furnace – Basic Oxygen Furnace)

در این روش، ابتدا سنگآهن به همراه کک و سنگ آهک وارد کوره بلند میشود. در دمای بالا، احیای غیرمستقیم انجام میشود و مذاب چدن (Pig Iron) تولید میگردد. سپس این مذاب وارد کنورتور اکسیژنی میشود. با دمش اکسیژن خالص، ناخالصیها سوزانده شده و فولاد خام با درصد کربن کمتر به دست میآید.

این روش مزایای زیادی دارد:

- تولید انبوه و پیوسته

- مصرف کمتر برق نسبت به EAF

- مناسب برای سنگآهن با کیفیت بالا

اما چالشهایی نیز دارد:

- آلودگی زیستمحیطی بالا

- سرمایهگذاری اولیه زیاد

- زمان ساخت طولانی

۲. روش احیای مستقیم – کوره قوس الکتریکی (Direct Reduction – Electric Arc Furnace)

در این روش، گندله یا سنگآهن با گاز احیاکننده (مانند گاز طبیعی) در دمای پایینتر به آهن اسفنجی (DRI) تبدیل میشود. سپس این آهن در کوره قوس الکتریکی با استفاده از برق ذوب میشود. این روش به دلیل استفاده از برق، آلایندگی کمتری دارد.

مزایای این روش:

- مصرف انرژی پاک

- انعطافپذیری در انتخاب مواد اولیه (حتی قراضه)

- مناسب برای کشورهایی با منابع گازی زیاد مانند ایران

چالشهای آن:

- هزینه بالای برق

- ظرفیت محدود نسبت به روش BF-BOF

- نیاز به زیرساخت الکتریکی قوی

سایر روشها:

- روشهای نوین مانند Corex و Finex در حال توسعه هستند. این روشها با هدف کاهش آلایندگی و افزایش بهرهوری طراحی شدهاند.

در نهایت، انتخاب فرآیند تولید فولاد خام به عوامل متعددی مانند منابع انرژی، نوع مواد اولیه، سیاستهای زیستمحیطی و نیاز بازار بستگی دارد. شناخت دقیق فرآیندهای تولید به تصمیمگیران صنعتی کمک میکند تا هزینهها را کاهش داده، بهرهوری را افزایش دهند و پاسخ بهتری به نیازهای بازار بدهند

4. مواد اولیه مورد نیاز برای تولید فولاد خام

تولید فولاد خام (Raw Materials for Crude Steel) نیازمند استفاده از مواد اولیه متنوعی است که هر کدام نقشی حیاتی در کیفیت و هزینه نهایی محصول دارند. این مواد شامل منابع آهندار، مواد سوختی، مواد افزودنی و آلیاژی و همچنین مواد کمکی برای فرآیندهای تصفیه هستند.

۱. سنگآهن (Iron Ore)

این ماده اصلیترین منبع فلز آهن در تولید فولاد خام است. سنگآهن به شکلهای هماتیت، مگنتیت و لیمونیت استخراج میشود. پس از استخراج، آن را بهصورت دانهبندیشده (Lump)، گندله (Pellet) یا کنسانتره (Concentrate) در میآورند. نوع سنگآهن و میزان خلوص آن بر کیفیت فولاد تأثیر مستقیم دارد.

۲. قراضه فولادی (Steel Scrap)

قراضه آهن یا فولاد (Scrap) یکی از منابع مهم برای تغذیه کوره قوس الکتریکی (EAF) است. استفاده از قراضه به کاهش مصرف انرژی، کاهش گازهای گلخانهای و کاهش هزینه تولید کمک میکند. قراضهها را از صنایع، خودروهای فرسوده و ساختمانهای تخریبشده بازیافت میکنند.

۳. زغالسنگ ککشو (Coking Coal) و کک متالورژیکی (Metallurgical Coke)

زغالسنگ ککشو در کوره بلند به کک تبدیل میشود. این ماده علاوه بر تأمین انرژی لازم، نقش احیاکننده در واکنشهای شیمیایی دارد. کیفیت کک بر بازدهی فرآیند کوره بلند تأثیر زیادی میگذارد.

۴. گاز طبیعی (Natural Gas)

در فرآیند احیای مستقیم، گاز طبیعی بهعنوان منبع احیاکننده برای تولید آهن اسفنجی (DRI) استفاده میشود. کشورهایی مانند ایران و قطر به دلیل منابع گازی فراوان، از این روش بهرهبرداری گسترده دارند.

۵. آهک و فلورسپار (Fluxes)

مواد گدازآور مانند آهک (Lime) و فلورسپار (Fluorspar) در مراحل تصفیه فولاد استفاده میشوند. آنها ناخالصیهایی مانند سیلیس، گوگرد و فسفر را حذف میکنند. این مواد کیفیت نهایی فولاد خام را تضمین میکنند.

۶. فروآلیاژها (Ferroalloys)

برای تولید فولاد آلیاژی، از فروسیلیس، فرومنگنز، فروکروم و فرووانادیوم استفاده میشود. این آلیاژها ویژگیهایی مانند سختی، مقاومت به خوردگی و استحکام فولاد را بهبود میبخشند.

۷. مواد کمکی دیگر

افزودنیهایی مانند بنتونیت برای گندلهسازی و گرافیت برای بهبود هدایت حرارتی نیز در فرایندهای جانبی تولید فولاد استفاده میشوند.

شناخت و تأمین بهموقع مواد اولیه، نهتنها کیفیت فولاد خام (Crude Steel) را افزایش میدهد، بلکه هزینههای تولید را نیز کاهش میدهد. در صنایع فولادی پیشرفته، مدیریت زنجیره تأمین مواد اولیه به یک حوزه استراتژیک تبدیل شده است.

5. مزایا، چالشها و چشمانداز تولید فولاد خام

تولید فولاد خام (Crude Steel Production) مزایای گستردهای برای توسعه صنعتی، اشتغالزایی، و رشد اقتصادی فراهم میکند. اما در کنار این مزایا، با چالشهای زیستمحیطی، فنی و اقتصادی متعددی روبهروست. درک جامع این مزایا و چالشها به تصمیمگیری بهتر در سطح ملی و بنگاههای صنعتی کمک میکند.

مزایای تولید فولاد خام

۱. موتور محرک اقتصاد صنعتی: فولاد خام، پایه ساخت بسیاری از تجهیزات، ساختمانها و ماشینآلات است. صنایع وابسته به فولاد، از ساختوساز تا خودرو، بدون دسترسی پایدار به فولاد خام نمیتوانند فعالیت کنند.

۲. ارزش افزوده بالا: فرآوری سنگآهن یا قراضه به فولاد خام، ارزش اقتصادی قابلتوجهی ایجاد میکند. هر تن فولاد خام، دهها برابر ارزش اولیه سنگآهن ارزش دارد.

-

اشتغالزایی مستقیم و غیرمستقیم: صنعت فولاد خام صدها شغل مستقیم در واحدهای تولیدی و هزاران شغل غیرمستقیم در حوزههای حملونقل، خدمات، و صنایع پاییندستی ایجاد میکند.

۴. مزیت در صادرات و تراز تجاری: کشورهایی با ظرفیت بالا در تولید فولاد خام، قادر به صادرات این محصول یا محصولات مشتقشده هستند. این امر موجب تقویت تراز تجاری میشود.

۵. توسعه مناطق صنعتی: احداث واحدهای فولادسازی موجب رونق مناطق محروم، توسعه زیرساختها و افزایش خدمات شهری میشود.

چالشهای تولید فولاد خام

۱. مصرف بالای انرژی: فرآیند تولید فولاد خام (چه با کوره بلند، چه با قوس الکتریکی) نیاز به انرژی بسیار بالایی دارد که وابسته به سوختهای فسیلی یا برق است.

۲. آلودگی زیستمحیطی: انتشار دیاکسیدکربن، گردوغبار، و پساب صنعتی از چالشهای مهم زیستمحیطی این صنعت است.

۳. وابستگی به مواد اولیه وارداتی: بسیاری از کشورها مواد اولیه مانند سنگآهن مرغوب یا فروآلیاژ را وارد میکنند که باعث نوسان قیمت و آسیبپذیری زنجیره تأمین میشود.

۴. فرسودگی تجهیزات در صنایع قدیمی: در برخی کشورها، تجهیزات تولید فولاد خام قدیمی و کمبازده هستند که بهرهوری پایین و هزینه نگهداری بالا ایجاد میکند.

۵. نوسانات بازار جهانی: قیمت فولاد خام تحت تأثیر عرضه و تقاضای جهانی، تعرفهها، و تحریمها دچار نوسانات شدید میشود.

چشمانداز جهانی تولید فولاد خام

با افزایش تقاضای جهانی در صنایع زیرساختی و حملونقل، پیشبینی میشود تولید فولاد خام تا سالهای آینده روندی افزایشی داشته باشد. کشورهایی مانند چین، هند، ترکیه و ایران در حال سرمایهگذاری گسترده برای توسعه ظرفیتهای فولادسازی هستند.

-

فناوریهای سبز: استفاده از انرژیهای تجدیدپذیر، بازیافت بیشتر قراضه، و توسعه روشهای کمکربن مانند HYBRIT در حال گسترش است.

-

هوشمندسازی صنعت فولاد: استفاده از هوش مصنوعی، اینترنت اشیاء (IoT) و تحلیل داده برای بهینهسازی مصرف انرژی و کاهش توقفهای تولید در حال افزایش است.

-

همگرایی با اقتصاد چرخشی: بازیافت فولاد، استفاده مجدد از پسماندهای صنعتی و کاهش ضایعات در زنجیره تولید فولاد خام، از اهداف مهم تولید پایدار است.

در نهایت، آینده تولید فولاد خام وابسته به توانایی صنعت در کاهش چالشها، جذب فناوریهای نوین و همراستایی با الزامات زیستمحیطی جهانی خواهد بود. کشورهایی که زودتر در این مسیر حرکت کنند، سهم بیشتری از بازار جهانی فولاد خواهند داشت.

6. کاربردها و صنایع مصرفکننده فولاد خام

(Crude Steel) پایه بسیاری از کاربردهای صنعتی، ساختمانی و تولیدی است. این ماده میانمرحلهای، پس از فرآیندهای نورد و شکلدهی، به انواع محصولات نهایی تبدیل میشود. صنایع مصرفکننده فولادخام، طیف گستردهای از حوزههای اقتصادی را در بر میگیرند و هرکدام به تناسب نیاز خود، از شکلها و ویژگیهای خاصی از فولاد استفاده میکنند.

۱. صنعت ساختمان و زیرساخت

بیشترین مصرف فولادخام در صنعت ساختوساز است. میلگرد، تیرآهن، نبشی، ناودانی، و ورقهای فولادی همگی از فولاد خام تولید میشوند. در ساخت پلها، ساختمانهای بلند، تونلها، جادهها، سدها و اسکلت فلزی، فولاد نقش محوری ایفا میکند. استحکام بالا، شکلپذیری و دوام فولاد خام، آن را به گزینهای ایدهآل برای سازههای سنگین تبدیل کرده است.

۲. صنعت خودرو

فولاد خام یکی از مصالح اصلی در تولید بدنه، شاسی، موتور و قطعات خودرو است. با استفاده از نورد سرد یا گرم، فولاد خام به ورقهایی با ویژگیهای مکانیکی خاص تبدیل میشود. این ورقها در تولید خودروهای سبک، سنگین و قطعات یدکی مورد استفاده قرار میگیرند. فولاد آلیاژی نیز در بخشهایی مانند سیستم تعلیق و انتقال قدرت کاربرد دارد.

۳. صنایع نفت، گاز و پتروشیمی

لولههای فولادی، مخازن فشار، سازههای دریایی و تجهیزات حفاری، همگی نیازمند فولاد مقاوم و دقیق هستند. فولاد خام با آلیاژسازی و عملیات حرارتی به فولادی مناسب برای شرایط سخت محیطی و خوردگی بالا تبدیل میشود. این صنعت نیازمند فولاد با خواص خاص مانند مقاومت به ترک، تحمل فشار و دمای بالا است.

۴. صنایع سنگین و ماشینسازی

در ساخت تجهیزات صنعتی، ماشینآلات راهسازی، دیگهای بخار، جرثقیلها و قطعات دوار از فولاد خام بهره میبرند. خواص مکانیکی بالای فولاد، از جمله مقاومت به سایش، کشش و ضربه، این ماده را برای ساخت اجزای مستحکم و دقیق مناسب کرده است.

۵. صنایع لوازم خانگی و الکترونیک

یخچال، ماشین لباسشویی، اجاق گاز، تلویزیون و بدنه وسایل برقی، نیازمند فولاد نوردشده، پوششدار یا گالوانیزه هستند. فولاد خام با عملیات ثانویه، به ورقهایی با کیفیت سطح بالا و مقاومت در برابر زنگزدگی تبدیل میشود.

۶. صنایع حملونقل و کشتیسازی

فولاد خام در تولید واگنهای قطار، بدنه کشتی، سازههای دریایی و وسایل حملونقل عمومی استفاده میشود. مقاومت بالا در برابر فشار و سایش، و قابلیت جوشکاری، فولاد را به مصالح اصلی این صنعت تبدیل کرده است.

۷. انرژیهای نو و تجهیزات نیروگاهی

فولاد خام در ساخت توربینهای بادی، پنلهای خورشیدی، پایهها و سازههای مربوط به نیروگاههای هستهای و حرارتی کاربرد دارد. این تجهیزات نیاز به فولادهای خاص با تحمل شرایط پیچیده دارند که از فولاد خام با ترکیب شیمیایی مهندسیشده تولید میشود.

کاربرد گسترده فولاد خام باعث شده این ماده به قلب تپنده صنایع مختلف تبدیل شود. هرچه کیفیت فولاد خام بالاتر باشد، محصول نهایی عملکرد بهتری دارد. در نتیجه، انتخاب دقیق نوع فولاد، روش نورد، و فرآیندهای ثانویه برای هر صنعت حیاتی است.

7. بازار جهانی فولاد خام و رقابت بینالمللی

(Crude Steel) یکی از پرتقاضاترین کالاهای صنعتی در بازار جهانی است. این محصول در قلب زنجیره تأمین بسیاری از صنایع حیاتی قرار دارد. رقابت بینالمللی در حوزه فولاد، بهطور مستقیم با عوامل سیاسی، اقتصادی، زیستمحیطی و تکنولوژیکی در ارتباط است. کشورها برای حفظ مزیت رقابتی خود، بهطور مداوم در حال توسعه فناوری، افزایش ظرفیت تولید و تنوعبخشی به بازارهای صادراتی هستند.

۱. بازیگران اصلی بازار جهانی فولاد خام

در صدر تولیدکنندگان ، کشور چین قرار دارد. این کشور بیش از ۵۰٪ تولید جهانی فولاد را در اختیار دارد. پس از آن، کشورهای هند، ژاپن، ایالات متحده، روسیه، کره جنوبی، ترکیه، آلمان، برزیل و ایران بهعنوان تولیدکنندگان بزرگ شناخته میشوند. هریک از این کشورها دارای مزیتهای خاصی مانند منابع معدنی، انرژی ارزان یا زیرساخت صنعتی توسعهیافته هستند.

۲. صادرات و واردات فولاد خام

بازار صادرات و واردات (Steel Export/Import) بهشدت به سیاستهای تعرفهای و پیمانهای تجاری وابسته است. چین، روسیه و اوکراین از صادرکنندگان بزرگ بهشمار میروند، در حالیکه کشورهای آسیای جنوب شرقی، خاورمیانه و شمال آفریقا به واردات متکی هستند. در سالهای اخیر، کشورهای دارای انرژی ارزان مانند ایران و عربستان سعودی نیز به توسعه صادرات فولاد خام پرداختهاند.

۳. رقابت قیمتی و کیفیتی

در بازار جهانی، رقابت تنها بر سر قیمت نیست. عواملی مانند کیفیت محصول، گواهیهای بینالمللی، تحویل بهموقع و پایداری محیطزیستی نقش مهمی در انتخاب تأمینکننده دارند. شرکتهایی که قادرند فولاد خام با خواص فنی قابلاطمینان، ترکیب شیمیایی یکنواخت و استانداردهای محیطزیستی بالا تولید کنند، در این رقابت دست بالاتر را دارند.

۴. نقش فناوری و نوآوری

توسعه فناوری در حوزه فولادسازی باعث شده تولیدکنندگان بتوانند با مصرف انرژی کمتر، فولاد باکیفیتتر تولید کنند. کارخانههایی که از هوش مصنوعی، اتوماسیون، بازیافت انرژی و فناوریهای کمکربن استفاده میکنند، مزیت رقابتی پایدارتری دارند. شرکتهایی مانند ArcelorMittal، POSCO، Nippon Steel و Baowu پیشگام این روند هستند.

۵. اثرات ژئوپلیتیک و تحریمها

تحریمهای بینالمللی، جنگها و بیثباتیهای سیاسی، بازار فولاد خام را دستخوش نوسانات میکند. تحریم صادراتی روسیه، بحران انرژی در اروپا و تحولات در دریای سرخ، نمونههایی از این اثرات هستند. کشورهایی که استراتژی تنوع بازار و استقلال زنجیره تأمین دارند، در برابر این چالشها مقاومتر عمل میکنند.

۶. بازار منطقهای و فرصتهای ایران

بازار فولاد خاورمیانه، آسیای میانه و شمال آفریقا، فرصت مناسبی برای ایران ایجاد کرده است. نزدیکی جغرافیایی، هزینه انرژی پایین و ظرفیت بالا در تولید فولاد خام، ایران را به یکی از بازیگران مهم منطقه تبدیل کرده است. اما تحقق این پتانسیل نیازمند ثبات سیاست خارجی، نوسازی تجهیزات و حضور مؤثر در زنجیره جهانی ارزش است.

بازار جهانی فولاد خام پیوسته در حال تحول است. تولیدکنندگان برای حفظ موقعیت خود باید از یکسو به بهینهسازی فرآیند تولید بپردازند، و از سوی دیگر به تحولات بازار جهانی پاسخ دهند. رقابت در این حوزه دیگر تنها به ظرفیت تولید وابسته نیست، بلکه به سیاستگذاری هوشمندانه، نوآوری و مدیریت زنجیره تأمین نیز بستگی دارد.

8. چالشها و فرصتهای صنعت فولاد خام

صنعت فولاد خام (Crude Steel Industry) با وجود جایگاه حیاتی در اقتصاد جهانی، با چالشهای متعددی روبهرو است. در عین حال، فرصتهایی نیز وجود دارند که در صورت بهرهبرداری درست، میتوانند منجر به رشد پایدار این صنعت شوند. شناخت دقیق این چالشها و فرصتها برای سیاستگذاران، سرمایهگذاران و فعالان صنعتی اهمیت استراتژیک دارد.

چالشهای صنعت فولاد خام

۱. نوسانات قیمت مواد اولیه

قیمت سنگآهن، زغالسنگ، قراضه و فروآلیاژها در بازار جهانی دائماً در حال تغییر است. این نوسانات باعث بیثباتی در هزینههای تولید (Crude Steel Production) میشود و حاشیه سود تولیدکنندگان را تحت فشار قرار میدهد.

-

مشکلات زیستمحیطی و آلودگی

فرآیندهای سنتی تولید، بهویژه کوره بلند (Blast Furnace)، گازهای گلخانهای زیادی تولید میکنند. فشارهای بینالمللی برای کاهش آلایندگی و مصرف انرژی، نیاز به سرمایهگذاری سنگین در فناوریهای سبز را اجتنابناپذیر کرده است. -

فرسودگی تجهیزات و خطوط تولید

در بسیاری از کشورها، کارخانههای تولید فولاد خام قدیمی هستند. بهرهوری پایین، اتلاف انرژی و کیفیت ناپایدار از پیامدهای این فرسودگی است. -

تحریمها و محدودیتهای تجاری

صادرات فولاد خام برای برخی کشورها به دلیل تحریمهای سیاسی یا تعرفههای بالا با چالش مواجه شده است. این امر دسترسی به بازارهای جهانی را محدود میکند. -

رقابت شدید در بازار جهانی

کشورهایی مانند چین، هند و ترکیه با هزینههای پایینتر تولید و حمایت دولتی، سهم زیادی از بازار جهانی فولاد را در اختیار دارند. این رقابت فشرده، فضا را برای کشورهای دیگر تنگ میکند.

فرصتهای صنعت فولاد خام

۱. افزایش تقاضای جهانی

نیاز به فولادخام در پروژههای زیرساختی، ساختوساز، حملونقل و انرژی در حال افزایش است. کشورهای در حال توسعه بهویژه در آفریقا و آسیا بازارهای جدیدی را شکل میدهند.

-

گرایش به فناوریهای پاک و کمکربن

سرمایهگذاری در روشهایی مانند DRI-EAF و استفاده از انرژیهای تجدیدپذیر، میتواند همزمان هزینهها را کاهش داده و با الزامات زیستمحیطی هماهنگ شود. -

احیای واحدهای غیرفعال و افزایش بهرهوری

با بازسازی واحدهای قدیمی و استفاده از اتوماسیون، میتوان ظرفیت تولید را افزایش داد و مصرف انرژی را کنترل کرد. -

فرصتهای صادراتی منطقهای

برای کشورهایی مانند ایران، نزدیکی به بازارهای بزرگ واردکننده در خاورمیانه، آسیای مرکزی و آفریقا یک مزیت رقابتی است. هزینه حملونقل کمتر و زمان تحویل کوتاهتر، قدرت چانهزنی را افزایش میدهد. -

تنوع در محصولات فولادی

با توسعه زنجیره ارزش و تولید محصولات نیمهنهایی و نهایی، تولیدکنندگان میتوانند درآمد بالاتری کسب کرده و از نوسانات بازار خام فاصله بگیرند.

در نهایت، صنعت فولاد خام در حال گذار به سمت بهرهوری بالاتر، محیطزیستمحوری و رقابتپذیری جهانی است. تولیدکنندگانی که با رویکرد هوشمندانه به استقبال این چالشها بروند، میتوانند از فرصتها بهرهبرداری مؤثر کنند و موقعیت خود را در بازار جهانی تثبیت نمایند.

9. نقش فولاد خام در توسعه اقتصادی و صنعتی کشورها

(Crude Steel) نهتنها مادهای حیاتی برای صنایع، بلکه یکی از پیشرانهای کلیدی رشد اقتصادی و صنعتی هر کشور محسوب میشود. وجود زیرساخت فولادی قدرتمند، زمینهساز توسعه پایدار در بخشهایی چون انرژی، حملونقل، مسکن و تولید است. به همین دلیل، بسیاری از کشورهای توسعهیافته و در حال توسعه، تولید فولاد خام را در اولویت سیاستهای صنعتی خود قرار دادهاند.

اهمیت اقتصادی فولاد خام

۱. سهم در تولید ناخالص داخلی (GDP)

تولید فولاد خام مستقیماً بر رشد اقتصادی اثر میگذارد. کشورهایی مثل چین، هند، آلمان و ایران، با سرمایهگذاری در صنعت فولاد، سهم قابل توجهی از GDP خود را از این بخش تأمین میکنند. به عنوان مثال، در چین بیش از ۵ درصد GDP از طریق زنجیره فولاد تأمین میشود.

۲. اشتغالزایی مستقیم و غیرمستقیم

واحدهای تولید فولاد خام هزاران شغل ایجاد میکنند. علاوه بر آن، صنایع پاییندستی مثل نورد، خودروسازی، ساختمانسازی و تجهیزات صنعتی نیز به تولید فولاد وابستهاند. این ارتباط زنجیرهای، باعث ایجاد مشاغل گسترده در سراسر اقتصاد میشود.

۳. افزایش صادرات و ارزآوری

فولاد خام یکی از کالاهای استراتژیک صادراتی در جهان است. کشورهایی که تولید مازاد دارند، با صادرات آن میتوانند منابع ارزی ارزشمندی کسب کنند. صادرات فولاد باعث بهبود تراز تجاری و تقویت پول ملی میشود.

۴. زیرساخت برای سایر صنایع

فولاد خام پایه توسعه سایر صنایع است. صنایع حملونقل ریلی، نفت و گاز، سدسازی، انرژیهای تجدیدپذیر و صنعت دفاعی، همگی به فولاد با کیفیت نیاز دارند. بدون فولاد، ساخت هیچ پالایشگاه، نیروگاه یا بندری ممکن نیست.

نقش صنعتی فولاد خام

-

زنجیره تأمین صنعت: فولاد خام، محور اصلی زنجیره تأمین صنایع سنگین و سبک است. این ماده، مواد اولیه بسیاری از فرآیندهای تولیدی است.

-

پایداری صنعتی: ظرفیت تولید پایدار فولاد خام، شاخصی از توانمندی صنعتی یک کشور محسوب میشود.

-

خودکفایی استراتژیک: تولید داخلی فولاد خام باعث کاهش وابستگی به واردات شده و امنیت صنعتی و اقتصادی کشور را تقویت میکند.

مثالهای جهانی

-

چین: با ظرفیت بالای تولید فولاد خام، به قطب صنعتی جهان تبدیل شده است.

-

آلمان: فولاد خام با کیفیت بالا، نقش مهمی در صادرات صنعتی این کشور دارد.

-

ایران: با توجه به منابع معدنی و انرژی، ایران توان رقابت در صادرات فولاد خام را پیدا کرده است.

در نتیجه، فولادخام تنها یک ماده اولیه نیست، بلکه ابزار توسعه اقتصادی و صنعتی کشورهاست. کشورهایی که برنامهریزی بلندمدت برای تولید فولاد دارند، از مزایای متنوع آن در سطح ملی و بینالمللی بهرهمند خواهند شد.

10. جایگاه ایران در تولید فولاد خام در جهان

ایران طی دو دهه گذشته، بهعنوان یکی از بازیگران اصلی در صنعت فولادخام (Crude Steel) در منطقه خاورمیانه و آسیا شناخته شده است. با بهرهگیری از منابع طبیعی غنی، نیروی انسانی متخصص و سرمایهگذاریهای گسترده، جایگاه ایران در تولید فولادجهانی پیوسته ارتقا یافته است.

موقعیت جهانی ایران در تولید فولاد

ایران هماکنون جزو ده کشور اول تولیدکننده فولاد خام در جهان بهشمار میرود. طبق آمارهای انجمن جهانی فولاد (World Steel Association)، ظرفیت اسمی تولید فولاد خام ایران از مرز ۳۰ میلیون تن در سال گذشته است. این عدد، ایران را در ردیف کشورهایی مانند برزیل، ایتالیا و ترکیه قرار میدهد. حضور ایران در رتبهبندیهای جهانی، نشاندهنده رشد سریع و برنامهریزیشده این صنعت در داخل کشور است.

ظرفیتهای استراتژیک ایران

-

منابع انرژی ارزان و گسترده

گاز طبیعی، یکی از مزیتهای رقابتی ایران در مسیر تولید فولاد به روش احیای مستقیم (DRI) است. این مزیت موجب شده ایران در میان معدود کشورهایی باشد که بهصورت عمده از روش DRI-EAF در تولید فولاد خام استفاده میکند. -

دسترسی به ذخایر عظیم سنگآهن

ایران دارای معادن سنگآهن بزرگی مانند گلگهر، چادرملو و سنگان است. این ذخایر، تأمین مواد اولیه برای تولید فولاد خام را تضمین میکنند و وابستگی به واردات را کاهش میدهند. -

توسعه زیرساختهای صنعتی

وجود مناطق ویژه اقتصادی مانند بندر امام، خلیج فارس و منطقه ویژه فولاد مبارکه، بستر مناسبی برای توسعه تولید، صادرات و زنجیره ارزش افزوده در صنعت فولاد فراهم کردهاند.

چالشها و محدودیتها

با وجود رشد سریع، صنعت فولادخام ایران با چالشهایی نیز مواجه است:

-

محدودیت در صادرات بهعلت تحریمهای بینالمللی

-

عدم توسعه کافی زیرساختهای حملونقل و لجستیک

-

فرسودگی برخی تجهیزات و نیاز به نوسازی

-

نیاز به توسعه فناوری و بهرهوری انرژی

فرصتهای توسعهای

-

بازارهای صادراتی نوظهور

کشورهایی در آفریقا، آسیای مرکزی و جنوب آسیا بهدنبال واردات فولاد هستند. ایران میتواند با قیمت رقابتی، بخشی از این بازارها را در اختیار بگیرد. -

سرمایهگذاری در فولاد سبز (Green Steel)

حرکت به سمت کاهش آلایندگی و مصرف انرژی، میتواند ایران را به یکی از پیشگامان فولاد پاک در منطقه تبدیل کند. -

ادغام عمودی زنجیره تولید

توسعه همزمان معادن، واحدهای احیا، ذوب و نورد، بازدهی صنعت فولاد را افزایش میدهد و وابستگی به واردات محصولات نیمهتمام را کاهش میدهد.

نتیجهگیری

ایران با تکیه بر منابع طبیعی، توانمندی فنی و سیاستهای صنعتی، جایگاه قابلتوجهی در صنعت فولاد خام جهان کسب کرده است. ادامه این روند نیازمند برنامهریزی دقیق، نوسازی فناوری، توسعه صادرات و تعاملات بینالمللی هوشمندانه خواهد بود.

11. صادرات و بازارهای جهانی فولاد خام

صادرات فولاد خام (Crude Steel Export) یکی از عوامل کلیدی در رشد اقتصادی و توسعه صنعتی کشورها به شمار میرود. بازار جهانی فولاد به شدت رقابتی است و توانایی صادرات فولاد خام به عنوان شاخصی از قدرت تولیدی و کیفیت محصول تلقی میشود. در این بخش، به بررسی وضعیت صادرات فولاد خام، بازارهای جهانی و عوامل مؤثر بر آن میپردازیم.

اهمیت صادرات فولاد خام

صادرات فولادخام علاوه بر کسب درآمد ارزی، موجب بهبود تراز تجاری کشورها میشود. کشورهای دارای تولید مازاد فولادخام، از طریق صادرات میتوانند ظرفیتهای تولیدی خود را بهینه کنند و از نوسانات بازار داخلی جلوگیری نمایند. این موضوع به ویژه برای کشورهایی که در تولید فولاد به مرحله اشباع داخلی رسیدهاند، حیاتی است.

بازارهای اصلی فولاد خام در جهان

بازار فولادخام در سطح جهان به چند منطقه کلیدی تقسیم میشود:

-

آسیا: بزرگترین مصرفکننده و تولیدکننده فولادخام است. چین، هند، ژاپن و کره جنوبی نقش اصلی را دارند. چین علاوه بر مصرف زیاد، بزرگترین صادرکننده فولاد خام نیز محسوب میشود.

-

اروپا: کشورهای آلمان، ایتالیا و روسیه از صادرکنندگان و مصرفکنندگان عمده این ماده میانی هستند.

-

آمریکا: ایالات متحده آمریکا و کانادا با تولید و صادرات قابل توجه، بازار بزرگی را تشکیل میدهند.

-

خاورمیانه و آفریقا: این مناطق به عنوان بازارهای نوظهور، ظرفیت بالایی برای واردات فولاد خام دارند.

عوامل مؤثر بر صادرات فولاد خام

۱. کیفیت و استانداردهای محصول

کشورها و شرکتهای صادرکننده باید کیفیت بالا را تضمین کنند تا در بازارهای رقابتی جهانی پذیرفته شوند.

۲. قیمت و رقابتپذیری

قیمت نهایی به هزینههای تولید، انرژی، حملونقل و تعرفههای گمرکی بستگی دارد. قیمت رقابتی، سهم بازار را افزایش میدهد.

-

سیاستهای تجاری و تعرفهها

تحریمها، تعرفهها و سیاستهای وارداتی کشورهای مقصد میتوانند صادرات را محدود یا تسهیل کنند. -

نوسانات ارزی

تغییرات نرخ ارز روی قیمت صادرات تأثیر مستقیم دارد و میتواند سودآوری را تحت تأثیر قرار دهد. -

زنجیره تأمین و لجستیک

کارایی در حملونقل و ترخیص کالا نقش مهمی در تحویل به موقع و کاهش هزینهها دارد.

روندهای جدید در بازار جهانی

-

رشد تقاضا برای فولاد سبز: مصرفکنندگان و دولتها به دنبال فولادی با کمترین ردپای کربنی هستند.

-

تمرکز بر فناوری و بهرهوری انرژی: شرکتهایفولادی در حال بهبود فرآیندها برای کاهش هزینه و افزایش کیفیت هستند.

-

تغییر الگوهای تجاری پس از پاندمی کرونا: کشورها به دنبال تأمین پایدار و نزدیکتر منابعفولادی هستند.

نتیجهگیری

بازار صادرات فرصتی بزرگ برای کشورهای تولیدکننده است. موفقیت در این بازار نیازمند استراتژیهای دقیق، نوآوری و هماهنگی بین بخشهای تولید، بازرگانی و سیاستگذاری است. ایران نیز با توجه به ظرفیت تولید و موقعیت جغرافیایی خود، میتواند جایگاه خود را در بازارهای جهانی تقویت کند.