محصولات نورد گرم فولاد: معرفی، ویژگیها، کاربردها و آینده بازار در ایران

بخش ۱: مقدمه و جایگاه محصولات نورد گرم در زنجیره فولاد

محصولات نورد گرم فولاد (Hot Rolled Steel Products) بخش بنیادین زنجیره فولاد محسوب میشوند و پایه بسیاری از صنایع زیرساختی و تولیدی را تشکیل میدهند. فرآیند نورد گرم، که در دماهای بالاتر از تبلور مجدد فولاد انجام میشود، محصولاتی مانند ورق سیاه، تیرآهن، میلگرد ساده و آجدار، نبشی و ناودانی، ریل فولادی، پروفیلهای سنگین و همچنین تسمههای گرم و کلاف گرم را تولید میکند. این تنوع محصول باعث میشود نورد گرم نهتنها منبع تأمین مواد اولیه برای صنایع پاییندستی مانند نورد سرد و پوششدهی باشد، بلکه مستقیماً در پروژههای عمرانی و صنعتی استفاده شود.

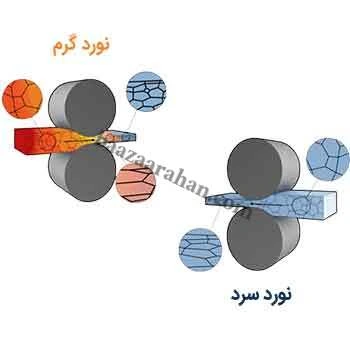

تفاوت اصلی محصولات نورد گرم با محصولات نورد سرد در کیفیت سطح، دقت ابعادی و خواص مکانیکی آنها است. نورد گرم به دلیل هزینه تولید پایینتر و امکان تولید مقاطع بزرگ، انتخاب اول در صنایع ساختمانی، نفت و گاز، و پروژههای زیربنایی محسوب میشود. از سوی دیگر، بسیاری از محصولات نورد سرد (مانند ورق روغنی یا گالوانیزه) در واقع از ورق سیاه بهعنوان ماده اولیه استفاده میکنند؛ بنابراین، زنجیره ارزش فولاد بدون نورد گرم ناقص خواهد بود.

از منظر اقتصادی، محصولات فولادی نورد گرم سهم بالایی از صادرات فولاد ایران را تشکیل میدهند و بازارهای منطقهای مانند عراق، افغانستان، ترکیه و کشورهای حوزه خلیج فارس مقصد اصلی این محصولات هستند. این بخش همچنین در توسعه داخلی پروژههای عمرانی، صنایع خودرو و ماشینآلات نقش کلیدی دارد و سیاستهای صنعتی کشور بهشدت تحت تأثیر نوسانات قیمت و عرضه این محصولات است.

بخش ۲: فرآیند نورد گرم و فناوریهای مورد استفاده

فرآیند نورد گرم (Hot Rolling Process) مرحلهای کلیدی در تبدیل شمش فولادی به محصولات مختلف است و با هدف دستیابی به مقاطع و ورقهای متنوع در ابعاد و خواص مکانیکی متفاوت انجام میشود. این فرآیند در دمایی بالاتر از دمای تبلور مجدد فولاد، یعنی حدود ۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد، صورت میگیرد تا فولاد نرم شده و قابلیت تغییر شکل پلاستیک پیدا کند.

مراحل اصلی فرآیند نورد گرم

-

پیشگرم شمش یا بیلت: شمشها در کورههای پیشگرم حرارت داده میشوند تا یکنواختی دما و کاهش تنش داخلی حاصل شود.

-

مرحله نورد خشن (Roughing Mill): ضخامت اولیه فولاد کاهش مییابد و به شکل اولیه مورد نظر نزدیک میشود.

-

مرحله نورد نهایی (Finishing Mill): با عبور از قفسههای متعدد، ضخامت به حد نهایی رسیده و کیفیت سطح بهبود پیدا میکند.

-

خنککاری و کلافپیچی یا برش: محصولات بهصورت ورق، کلاف یا مقاطع برشخورده آماده انتقال به انبار یا خطوط بعدی میشوند.

تکنولوژیها و نوآوریها

-

سیستمهای اتوماسیون و کنترل ضخامت: برای دستیابی به دقت بالا و کاهش ضایعات.

-

خنککاری کنترلشده (Controlled Cooling): بهبود خواص مکانیکی و کاهش تنشهای پسماند.

-

فناوریهای صرفهجویی انرژی: مانند بازیابی حرارت کورهها و بهینهسازی مصرف گاز.

فرآیند نورد گرم علاوه بر تولید مستقیم محصولات ساختمانی مانند تیرآهن و میلگرد، مواد اولیه بسیاری از خطوط نورد سرد و پوششدهی را تأمین میکند. کیفیت این مرحله بهطور مستقیم روی کارایی و دوام محصولات نهایی تأثیرگذار است و انتخاب صحیح تجهیزات و فناوری، مزیت رقابتی برای تولیدکنندگان فولاد ایجاد میکند.

بخش ۳: انواع محصولات نورد گرم و ویژگیهای فنی

محصولات نورد گرم به دلیل تنوع ابعادی و خواص مکانیکی، بخش عمدهای از نیاز صنایع مختلف را تأمین میکنند. این محصولات از شمش، بیلت یا اسلب فولادی تولید شده و بسته به نوع فرآیند و قالب نهایی، در اشکال ورق، مقاطع طویل و نیمهساختهها عرضه میشوند.

۱. ورق نورد گرم (Hot Rolled Sheet)

-

ویژگیها: ضخامت معمول بین ۱.۵ تا ۲۰ میلیمتر، عرض تا ۲۰۰۰ میلیمتر. سطح نسبتاً زبر و اکسیدشده (پوسته نوردی).

-

کاربردها: ساخت سازههای فلزی، مخازن، خودروهای سنگین و پایه مواد اولیه برای نورد سرد.

-

مزیتها: قیمت مناسب و قابلیت جوشکاری و شکلدهی بالا.

۲. تیرآهن و نبشی

-

ویژگیها: تولید در سایزهای استاندارد IPE و INP، مقاومت بالا در برابر بارهای خمشی و فشاری.

-

کاربردها: اسکلت فلزی ساختمانها، پلها و سازههای صنعتی.

-

مزیتها: استاندارد بودن ابعاد و امکان استفاده مستقیم در پروژههای عمرانی.

۳. میلگرد (Rebar)

-

ویژگیها: میلگرد ساده و آجدار با قطر ۸ تا ۴۰ میلیمتر، گریدهای A2، A3 و A4 با مقاومتهای مختلف.

-

کاربردها: آرماتوربندی بتن و افزایش مقاومت کششی سازهها.

-

مزیتها: دسترسی آسان، استانداردسازی برای پروژههای ساختمانی و زیرساختی.

۴. تسمه و کلاف گرم

-

ویژگیها: تولید به صورت رول یا شاخه، عرض ۳۰ تا ۳۰۰ میلیمتر، ضخامت متنوع.

-

کاربردها: ساخت قطعات صنعتی، اتصالات فلزی و فرآیندهای برش و خمکاری ثانویه.

۵. ریل و مقاطع ویژه

-

ویژگیها: تولید محدودتر ولی با مقاومت سایشی و فشاری بالا.

-

کاربردها: خطوط ریلی، جرثقیلهای سقفی و تجهیزات معدنی.

این تنوع محصول باعث شده نورد گرم به عنوان ستون اصلی تأمین مواد اولیه در زنجیره فولاد شناخته شود. هر یک از این محصولات، استانداردها و تلرانسهای خاص خود را دارد که انتخاب صحیح آنها برای کارفرمایان پروژههای صنعتی و ساختمانی اهمیت زیادی دارد.

بخش ۴: استانداردها و کنترل کیفیت در تولید محصولات نورد گرم

استانداردها نقش اساسی در تضمین کیفیت و قابلیت اعتماد محصولات نورد گرم دارند. رعایت این الزامات فنی باعث میشود محصولات نه تنها نیازهای داخلی بلکه بازارهای صادراتی را نیز پوشش دهند.

۱. استانداردهای بینالمللی و ملی

-

ASTM (آمریکا): شامل مشخصات ورقهای ساختمانی، میلگرد و تیرآهن (مثل ASTM A36 و ASTM A615).

-

DIN/EN (اروپا): تمرکز بر مقاطع سازهای و ریل، با استانداردهایی مانند DIN 17100 و EN 10025.

-

ISIRI (ایران): بر مبنای استانداردهای بینالمللی، برای میلگرد، ورق و تیرآهن تدوین شده است.

-

JIS (ژاپن): مخصوص صنایع خودرو و ماشینسازی که دقت ابعادی بالاتری نیاز دارند.

۲. کنترل کیفیت فرآیند تولید

-

تست مکانیکی: شامل کشش، خمش و ضربه برای ارزیابی مقاومت محصول.

-

کنترل ابعادی: استفاده از ابزارهای دقیق برای اندازهگیری ضخامت، طول و عرض در مراحل مختلف.

-

آزمایشهای غیرمخرب (NDT): روشهایی مثل التراسونیک و رادیوگرافی برای شناسایی عیوب داخلی.

-

کنترل سطح: بررسی پوسته نوردی، ترکها و عیوب ناشی از نورد.

۳. اهمیت انطباق با استاندارد

-

پروژههای عمرانی: میلگرد و تیرآهن استاندارد باعث افزایش دوام و ایمنی سازه میشود.

-

صادرات: محصولات بدون گواهی استاندارد معتبر، امکان ورود به بازارهای خارجی را ندارند.

-

رقابتپذیری: شرکتهای دارای گواهینامه کیفیت مانند ISO 9001 و CE راحتتر در مناقصات شرکت میکنند.

کنترل کیفیت نهتنها به کاهش دوبارهکاری و ضایعات کمک میکند، بلکه ارزش افزوده محصولات نورد گرم را برای صنایع پاییندستی افزایش میدهد. در این بخش نقش آزمایشگاههای مجهز و خطوط مانیتورینگ آنلاین بسیار پررنگ است.

بخش ۵: کاربردهای صنعتی محصولات نورد گرم

محصولات نورد گرم فولادی به دلیل خواص مکانیکی مطلوب و هزینه تولید مناسب، در صنایع متنوعی بهعنوان مواد اولیه اصلی به کار میروند. این محصولات از میلگرد و تیرآهن گرفته تا ورق سیاه و نبشی، ستون فقرات پروژههای زیرساختی و صنعتی را تشکیل میدهند.

۱. صنعت ساختمان و زیرساخت

-

میلگرد و تیرآهن: برای اسکلت بتنی و فلزی ساختمانها، پلها و تونلها. مقاومت بالا و قابلیت جوشپذیری باعث کاربرد گسترده آنها در پروژههای عمرانی میشود.

-

ورق سیاه و نبشی: در ساخت سولهها، سقفهای عرشه فولادی و تجهیزات نگهدارنده مورد استفاده قرار میگیرند.

-

ریل قطار: توسعه خطوط حملونقل ریلی به شدت به ریلهای تولیدشده با نورد گرم وابسته است.

۲. صنعت نفت، گاز و پتروشیمی

-

لولههای بدون درز و درزدار: جهت انتقال نفت، گاز و سیالات تحت فشار بالا.

-

ورقهای ضخیم: برای مخازن تحت فشار، سکوهای نفتی و سازههای دریایی استفاده میشوند.

-

فولاد مقاوم در برابر خوردگی: برای خطوط لوله و تجهیزات محیطهای خورنده مانند سواحل و پالایشگاهها.

۳. صنعت خودروسازی و ماشینآلات

-

قطعات شاسی و فریمها: محصولات نورد گرم به دلیل استحکام بالا در بخشهای زیرین خودرو کاربرد دارند.

-

ورقهای ضخیم و نیمهضخیم: برای تولید دیسک ترمز، شاسی کامیونها و قطعات ماشینآلات سنگین معدنی استفاده میشود.

۴. صنعت معدن و راهسازی

-

ورق ضدسایش (Hardox-like): در بیلهای مکانیکی، لودرها و کامیونهای معدنی به دلیل مقاومت بالا در برابر ضربه و سایش.

-

تسمهها و سپریها: برای تجهیزات استخراج و حمل مواد معدنی.

۵. صنعت انرژی و نیروگاهها

-

ورقهای ضخیم و مقاطع H: برای سازههای نیروگاهی، برجهای خنککننده و تجهیزات تولید انرژی بادی و خورشیدی.

کاربردهای گسترده محصولات نورد گرم باعث شده این بخش به یکی از مهمترین حلقههای زنجیره ارزش فولاد تبدیل شود و نقش حیاتی در توسعه اقتصادی کشور ایفا کند.

بخش ۶: جمعبندی و آینده بازار محصولات نورد گرم

محصولات نورد گرم فولادی، بهعنوان نخستین خروجی فرآیندهای نورد در زنجیره تولید فولاد، نقش محوری در تأمین مواد اولیه صنایع پاییندستی ایفا میکنند. گستره کاربرد این محصولات از پروژههای عمرانی و حملونقل ریلی تا خودروسازی، نفتوگاز و تجهیزات معدنی، اهمیت آنها را دوچندان کرده است.

۱. تحلیل بازار داخلی ایران

-

ظرفیت تولید بالا: ایران با برخورداری از چندین مجتمع بزرگ فولادسازی (مانند فولاد مبارکه و ذوبآهن اصفهان) توان پاسخگویی به بخش عمده نیاز داخلی را دارد.

-

چالشهای عرضه و تقاضا: نوسانات نرخ ارز، محدودیت صادرات و نیاز مداوم به نوسازی فناوری، از مهمترین چالشهای تولیدکنندگان است.

-

تقاضای رو به رشد: پروژههای زیرساختی ملی و طرحهای مسکن، مهمترین محرکهای تقاضا برای مقاطع ساختمانی و ورقهای نورد گرم هستند.

۲. چشمانداز صادرات و بازار منطقهای

-

مزیت جغرافیایی: موقعیت ایران در مجاورت بازارهای آسیای میانه، عراق و کشورهای حاشیه خلیج فارس، فرصتهای صادراتی قابل توجهی ایجاد میکند.

-

استانداردسازی محصول: رقابت در بازار جهانی مستلزم رعایت دقیق استانداردهای بینالمللی و تضمین کیفیت محصولات است.

-

پتانسیل رشد صادرات: افزایش ظرفیت بنادر و خطوط ریلی میتواند به کاهش هزینههای لجستیکی و توسعه بازار کمک کند.

۳. مسیرهای توسعه آینده

-

نوآوری و فناوری: سرمایهگذاری در خطوط نورد پیشرفته و اتوماسیون برای بهبود کیفیت سطح و کاهش هزینه تولید ضروری است.

-

تنوع محصولات: توسعه گریدهای ویژه مانند فولادهای مقاوم به سایش و فولادهای میکروآلیاژی میتواند بازارهای جدیدی را هدف قرار دهد.

-

یکپارچگی زنجیره فولاد: همگرایی تولیدکنندگان مواد اولیه، نوردکاران و صنایع پاییندستی باعث کاهش هزینهها و افزایش بهرهوری میشود.

با توجه به این عوامل، آینده محصولات نورد گرم در ایران بهویژه در بخش صادراتی روشن به نظر میرسد؛ مشروط بر آنکه تولیدکنندگان بتوانند با ارتقاء فناوری و تمرکز بر کیفیت، جایگاه خود را در بازارهای رقابتی تثبیت کنند.