مقایسه فولاد ریختهگری مداوم با فولاد نورد گرم و سرد: خواص، فرآیند تولید و کاربردها

بخش ۱: مقدمه

فولاد یکی از مهمترین مواد مهندسی است. این ماده در صنایع ساختمانی، خودروسازی، کشتیسازی و ماشینآلات نقش حیاتی دارد. انتخاب روش تولید فولاد مستقیماً بر کیفیت، خواص مکانیکی و هزینه تولید تاثیر میگذارد. در میان روشهای متداول، ریختهگری مداوم (Continuous Casting) و نورد (Hot & Cold Rolling) بیشترین کاربرد را دارند. هدف این مقاله، مقایسه ریختهگری مداوم با نورد از دیدگاه خواص، کیفیت سطح و کاربرد صنعتی است.

مزایای اصلی ریختهگری مداوم عبارتند از:

-

کاهش ضایعات و هدررفت مواد

-

سرعت بالای تولید

-

کنترل دقیق ترکیب شیمیایی

ویژگیهای فرآیند نورد گرم و سرد شامل:

-

تغییر شکل ورق یا مقاطع فولادی

-

بهبود خواص مکانیکی از طریق کارسرد یا حرارتدهی

-

تولید سطح صاف و آماده برای پوششدهی (نورد سرد)

-

کاهش نقصهای سطحی نسبت به روشهای سنتی

تفاوتهای کلیدی بین این روشها، در خواص مکانیکی، شکلپذیری، سختی، مقاومت کششی و کیفیت سطح مشخص میشود. مقایسه ریختهگری مداوم با نورد به مهندسان و تولیدکنندگان کمک میکند تا بهترین انتخاب را بر اساس نیازهای صنعتی داشته باشند.

این مقاله شامل تحلیل مزایا و محدودیتهای هر روش، مثالهای صنعتی و کاربردهای عملی است. همچنین، تلاش شده متن به زبان ساده و قابل فهم برای مخاطب نیمهتخصصی و حرفهای ارائه شود. جملات کوتاه و فعال هستند تا خواننده بدون پیچیدگی مفاهیم را درک کند.

با توجه به اهمیت انتخاب فرآیند تولید، این مقاله یک مرجع جامع برای مهندسان مواد، طراحان صنعتی و مدیران تولید خواهد بود. اطلاعات ارائهشده به آنها کمک میکند تصمیمات بهینهای در انتخاب بین ریختهگری مداوم و نورد اتخاذ کنند.

بخش ۲: مروری بر فولاد و استانداردهای آن

فولاد مادهای است که از آهن و درصدی کربن تشکیل شده است. این ماده خواص مکانیکی و شیمیایی گستردهای دارد و در بسیاری از صنایع کاربرد دارد. کیفیت فولاد به نوع ترکیب شیمیایی، فرآیند تولید و استانداردهای رعایتشده بستگی دارد. برای انتخاب درست بین روشهای تولید، مانند ریختهگری مداوم و نورد گرم و سرد، شناخت استانداردها ضروری است.

ترکیب شیمیایی فولاد شامل عناصر زیر است:

-

کربن (C): باعث افزایش سختی و مقاومت کششی میشود.

-

منگنز (Mn): مقاومت و چقرمگی فولاد را بالا میبرد.

-

سیلیکون (Si): به بهبود سختی و مقاومت در برابر اکسیداسیون کمک میکند.

-

گوگرد و فسفر (S, P): معمولاً ناخواسته هستند و میتوانند باعث شکنندگی شوند.

-

عناصر آلیاژی مانند نیکل، کروم و مولیبدن: مقاومت در برابر خوردگی و سختی را افزایش میدهند.

فولادها بر اساس استانداردهای بینالمللی تولید میشوند تا کیفیت و عملکرد یکنواخت تضمین شود. از مهمترین استانداردها میتوان به موارد زیر اشاره کرد:

-

ASTM (American Society for Testing and Materials): استاندارد ایالات متحده برای خواص مکانیکی، شیمیایی و ابعادی فولاد.

-

ISO (International Organization for Standardization): استاندارد جهانی که شامل مشخصات فنی و تستهای کنترل کیفیت میشود.

-

DIN (Deutsches Institut für Normung): استاندارد آلمانی که کاربرد گسترده در صنایع خودروسازی و ساختوساز دارد.

-

JIS (Japanese Industrial Standards): استاندارد ژاپنی برای فولادهای صنعتی و مهندسی.

شناخت این استانداردها به تولیدکنندگان و مهندسان کمک میکند تا کیفیت قطعات فولادی در پروژههای صنعتی تضمین شود. به عنوان مثال، ورقهای نورد سرد معمولاً مطابق ASTM A1008 یا DIN EN 10130 تولید میشوند، در حالی که شمشهای ریختهگری مداوم تحت ASTM A106 یا DIN EN 10025 استانداردسازی میشوند.

اهمیت استانداردها در انتخاب فرآیند تولید:

-

اطمینان از خواص مکانیکی یکنواخت

-

کاهش ضایعات و مشکلات تولید

-

تطابق با نیازهای پروژههای صنعتی خاص

-

افزایش طول عمر و کارایی محصول نهایی

با درک ترکیب شیمیایی و استانداردهای فولاد، مهندسان میتوانند تصمیم بهتری در مورد انتخاب بین ریختهگری مداوم و نورد بگیرند. این شناخت باعث میشود فرآیند تولید مناسب با خواص مورد نیاز و کاربرد صنعتی انتخاب شود.

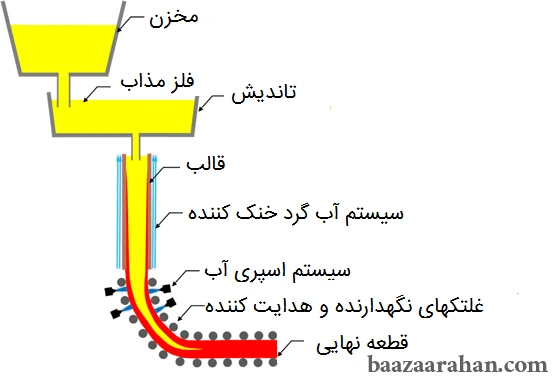

بخش ۳: فولاد ریختهگری مداوم (Continuous Casting Steel)

فولاد ریختهگری مداوم یکی از پرکاربردترین روشهای تولید فولاد در صنایع سنگین و نیمهصنعتی است. این فرآیند با هدف تولید شمش، بیلت و بلوم با کیفیت یکنواخت طراحی شده است. فرآیند ریختهگری مداوم نسبت به ریختهگری سنتی، ضایعات کمتری ایجاد میکند و کنترل دقیق ترکیب شیمیایی را امکانپذیر میسازد. مهندسان و تولیدکنندگان اغلب بین روشهای ریختهگری مداوم و نورد گرم یا سرد مقایسه انجام میدهند تا بهترین انتخاب را بر اساس نیاز پروژه داشته باشند.

فرآیند ریختهگری مداوم شامل مراحل اصلی زیر است:

-

ذوب فولاد در کوره: فولاد خام در کورههای القایی یا کورههای قوس الکتریکی ذوب میشود.

-

تصفیه و افزودن آلیاژها: عناصر شیمیایی مانند منگنز، کروم و نیکل اضافه میشوند تا خواص مکانیکی

-

مطلوب حاصل شود.

-

ریختهگری در قالب سرد: فولاد مذاب به صورت مداوم در قالبهای خنککننده ریخته میشود تا شکل شمش، بیلت یا بلوم بگیرد.

-

سردسازی و برش: شمشهای تولید شده به طول دلخواه برش داده میشوند و برای نورد یا فرآیندهای بعدی آماده میشوند.

مزایای اصلی ریختهگری مداوم عبارتند از:

-

کیفیت یکنواخت: ترکیب شیمیایی و خواص مکانیکی به شکل یکنواخت در طول قطعه حفظ میشود.

-

کاهش ضایعات: کاهش پسماند نسبت به ریختهگری سنتی باعث صرفهجویی در هزینهها میشود.

-

کنترل ابعادی دقیق: ابعاد اولیه قطعات نزدیک به اندازه نهایی است و نیاز به ماشینکاری زیاد کاهش مییابد.

-

سرعت تولید بالا: فرآیند مداوم امکان تولید انبوه را فراهم میکند.

ویژگیهای مکانیکی فولاد ریختهگری مداوم:

-

مقاومت کششی متوسط تا بالا بسته به ترکیب شیمیایی

-

سختی یکنواخت در طول مقطع

-

شکلپذیری قابل قبول برای فرآیندهای نورد بعدی

-

کاهش عیوب داخلی مانند حفرهها و ترکهای موضعی

این فرآیند برای تولید فولادهایی که نیاز به شکلپذیری بالا و کیفیت سطح مناسب دارند، بسیار مناسب است. علاوه بر این، شمشهای ریختهگری مداوم پایهای برای نورد گرم و سرد محسوب میشوند. بسیاری از تولیدکنندگان قبل از نورد، از ریختهگری مداوم استفاده میکنند تا مواد اولیه با کیفیت بالا در اختیار داشته باشند.

کاربردهای صنعتی ریختهگری مداوم:

-

تولید ورق و مقاطع ساختمانی

-

قطعات خودروسازی و ماشینآلات سنگین

-

لوله و پروفیلهای صنعتی

-

مواد اولیه برای فرآیندهای نورد گرم و سرد

با توجه به مزایا و کاربردهای گسترده، مهندسان اغلب مقایسه ریختهگری مداوم با نورد را انجام میدهند تا با انتخاب مناسب، بهرهوری و کیفیت محصولات فولادی افزایش یابد.

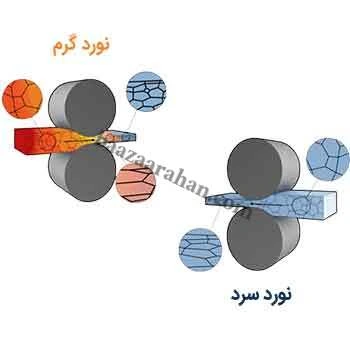

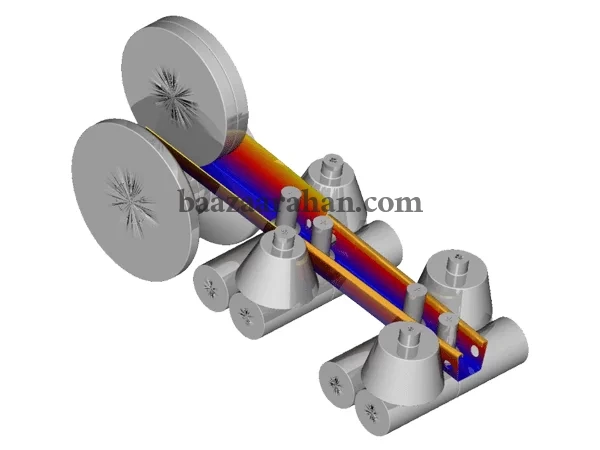

بخش ۴: فولاد نورد گرم (Hot Rolled Steel)

فولاد نورد گرم یکی از رایجترین روشهای تولید فولاد در صنایع مختلف است. این فرآیند شامل تغییر شکل شمش یا بیلت در دمای بالا (معمولاً حدود ۱۲۰۰ درجه سانتیگراد) است. نورد گرم به تولید ورق، پروفیل، میلگرد و مقاطع ساختمانی کمک میکند. مهندسان اغلب بین ریختهگری مداوم و نورد گرم مقایسه انجام میدهند تا مناسبترین روش را بر اساس کاربرد انتخاب کنند.

مراحل اصلی فرآیند نورد گرم شامل:

-

گرم کردن شمش یا بیلت: قطعات اولیه در کوره تا دمای نورد گرم میشوند.

-

نورد اولیه: قطعه عبور داده میشود تا ضخامت اولیه کاهش یابد.

-

نورد ثانویه: ضخامت بیشتر کاهش مییابد و ابعاد نهایی شکل میگیرد.

-

سردسازی و برش: قطعات پس از نورد به طول و ابعاد دلخواه برش داده میشوند.

ویژگیها و مزایای نورد گرم:

-

شکلپذیری بالا: امکان تولید مقاطع پیچیده و بزرگ فراهم میشود.

-

کاهش تنش داخلی: حرارت بالا باعث کاهش تنشهای باقیمانده میشود.

-

سرعت تولید مناسب: امکان تولید حجم بالای ورق و پروفیل وجود دارد.

-

هزینه پایینتر نسبت به نورد سرد: انرژی و تجهیزات کمتر مصرف میشوند.

خواص مکانیکی فولاد نورد گرم:

-

مقاومت کششی متوسط تا بالا، بسته به ترکیب شیمیایی

-

سختی قابل قبول برای اکثر کاربردهای صنعتی

-

شکلپذیری مناسب برای خمکاری، جوشکاری و ساخت قطعات

-

سطح دارای اکسید و کمی خشن که ممکن است نیاز به پوششدهی داشته باشد

کاربردهای فولاد نورد گرم شامل:

-

صنایع ساختمانی و زیرساختی

-

تولید قطعات خودرو و ماشینآلات سنگین

-

مواد اولیه برای فرآیندهای نورد سرد

یکی از تفاوتهای مهم بین ریختهگری مداوم و نورد گرم در کیفیت سطح است. فولاد نورد گرم سطح کمی خشن دارد و ممکن است عیوب سطحی بیشتری نسبت به ریختهگری مداوم نشان دهد. با این حال، این فرآیند امکان تولید سریع مقاطع بزرگ و ضخیم را فراهم میکند.

انتخاب بین ریختهگری مداوم و نورد گرم بستگی به نیاز پروژه، کیفیت مورد انتظار و هزینه تولید دارد. برای کاربردهای ساختمانی و صنعتی که ضخامت و شکل بزرگ اهمیت دارد، فولاد نورد گرم گزینه مناسب است.

بخش ۵: فولاد نورد سرد (Cold Rolled Steel)

فولاد نورد سرد یکی از دقیقترین روشهای تولید فولاد است. در این فرآیند، ورق یا مقاطع فولادی پس از نورد گرم، در دمای محیط و بدون حرارت اضافه، نورد میشوند. این کار باعث افزایش سختی، مقاومت کششی و بهبود کیفیت سطح میشود. مهندسان اغلب مقایسه ریختهگری مداوم با نورد سرد را انجام میدهند تا مناسبترین روش را برای پروژههای صنعتی حساس انتخاب کنند.

مراحل اصلی فرآیند نورد سرد شامل:

-

بازرسی ورقهای نورد گرم: برای اطمینان از یکنواختی ضخامت و کیفیت سطح.

-

نورد سرد: کاهش ضخامت و بهبود شکل سطح با عبور ورق از مجموعه غلتکها.

-

سختکاری و کارسرد: افزایش مقاومت و سختی فولاد با تغییر شکل پلاستیکی.

-

برش و بستهبندی: آمادهسازی ورقها برای کاربردهای صنعتی و ساخت قطعات.

ویژگیها و مزایای فولاد نورد سرد:

-

سطح صاف و با کیفیت بالا: مناسب برای پوششدهی و رنگآمیزی

-

افزایش سختی و مقاومت کششی: نسبت به فولاد نورد گرم، مقاومت بیشتری دارد

-

شکلپذیری کنترلشده: برای تولید قطعات دقیق و با ابعاد کوچک عالی است

-

کنترل دقیق ابعاد: ضخامت و طول ورقها یکنواخت و دقیق هستند

خواص مکانیکی فولاد نورد سرد:

-

سختی بالاتر و مقاومت کششی افزایش یافته

-

چقرمگی مناسب برای خمکاری و جوشکاری کنترلشده

-

کاهش تنشهای داخلی و بهبود یکنواختی ماده

-

مناسب برای استفاده در قطعاتی که تحمل فشار و سایش اهمیت دارد

کاربردهای فولاد نورد سرد شامل:

-

تولید ورقهای دقیق برای بدنه خودرو و لوازم خانگی

-

ساخت قطعات صنعتی با ابعاد دقیق و سطح صاف

-

لولههای نازک و پروفیلهای سبک

-

کاربردهای مهندسی که نیاز به مقاومت و ظاهر صاف دارند

یکی از تفاوتهای کلیدی بین ریختهگری مداوم و نورد سرد در کیفیت سطح و مقاومت مکانیکی است. فولاد نورد سرد سطحی صاف و یکنواخت دارد و برای پوششدهی یا رنگآمیزی آماده است. با این حال، هزینه تولید آن نسبت به نورد گرم بالاتر است و حجم تولید محدودتر است.

انتخاب بین ریختهگری مداوم و نورد سرد بستگی به کاربرد، نیاز به کیفیت سطح و خواص مکانیکی دارد. برای پروژههای حساس صنعتی، مهندسان معمولاً نورد سرد را ترجیح میدهند. این فرآیند امکان تولید فولادی با دقت بالا، سطح صاف و خواص مکانیکی بهینه را فراهم میکند.

بخش ۶: مقایسه جامع فرآیندها و خواص فولادها

انتخاب روش تولید فولاد تاثیر مستقیم بر خواص مکانیکی، کیفیت سطح و هزینه دارد. مهندسان و تولیدکنندگان اغلب بین ریختهگری مداوم و نورد (گرم و سرد) مقایسه انجام میدهند تا بهترین انتخاب را برای پروژه صنعتی داشته باشند.

مقایسه خواص مکانیکی:

-

ریختهگری مداوم: مقاومت کششی متوسط تا بالا، سختی یکنواخت، شکلپذیری قابل قبول.

-

نورد گرم: شکلپذیری بالا، سختی متوسط، مقاومت کششی مناسب برای مقاطع بزرگ.

-

نورد سرد: سختی بالا، مقاومت کششی افزایش یافته، چقرمگی کنترلشده، مناسب برای قطعات دقیق.

کیفیت سطح و ظاهر:

-

ریختهگری مداوم: سطح نسبتاً صاف، نقصهای جزئی، مناسب برای نورد بعدی.

-

نورد گرم: سطح کمی خشن، اکسید روی سطح ممکن است نیاز به پوششدهی داشته باشد.

-

نورد سرد: سطح صاف و با کیفیت بالا، آماده برای رنگآمیزی یا پوششدهی، کمترین نقص سطحی.

مقایسه فرآیند و هزینه:

-

ریختهگری مداوم: مصرف انرژی متوسط، کاهش ضایعات، سرعت تولید بالا، مناسب برای حجم تولید انبوه.

-

نورد گرم: هزینه تولید کمتر نسبت به نورد سرد، مناسب مقاطع بزرگ و ضخیم، سرعت تولید بالا.

-

نورد سرد: هزینه بالاتر، انرژی مصرفی بیشتر، تولید محدودتر، دقت ابعادی بالا و کیفیت سطح عالی.

کاربردهای صنعتی:

-

ریختهگری مداوم: پایهای برای نورد گرم و سرد، شمش و بیلت برای صنایع سنگین، لوله و پروفیلهای صنعتی.

-

نورد گرم: تیرآهن، ریل، ورقهای ضخیم، پروفیلها، قطعات ساختمانی و صنعتی بزرگ.

-

نورد سرد: قطعات خودرو، لوازم خانگی، ورقهای دقیق، پروفیلهای سبک، قطعات مهندسی حساس به کیفیت سطح.

مزایا و محدودیتهای هر روش:

| فرآیند | مزایا | محدودیتها |

|---|---|---|

| ریختهگری مداوم | کیفیت یکنواخت، کاهش ضایعات، سرعت تولید بالا | نیاز به ماشینآلات پیشرفته، سطح ممکن است نقص جزئی داشته باشد |

| نورد گرم | شکلپذیری بالا، تولید مقاطع بزرگ، هزینه کمتر | سطح خشن، کنترل کمتر ابعاد، نقص سطحی بیشتر |

| نورد سرد | سطح صاف، سختی و مقاومت بالا، دقت ابعادی | هزینه بالا، حجم تولید محدود، انرژی بیشتر مصرف میشود |

مقایسه جامع نشان میدهد که انتخاب بین ریختهگری مداوم و نورد بستگی مستقیم به نیاز پروژه، کیفیت سطح و خواص مکانیکی دارد. مهندسان باید برای قطعات ضخیم و مقاطع بزرگ نورد گرم را انتخاب کنند، برای قطعات دقیق و سطح صاف نورد سرد و برای مواد اولیه و شمش پایه، ریختهگری مداوم بهترین گزینه است.

این مقایسه کمک میکند تا تصمیمگیری علمی و عملی بین فرآیندهای مختلف تولید فولاد انجام شود و از بروز مشکلات تولید، هزینه اضافی و کاهش کیفیت جلوگیری شود.

بخش ۷: مطالعات موردی و مثالهای کاربردی

برای درک عملی تفاوتهای بین ریختهگری مداوم و نورد (گرم و سرد)، بررسی نمونههای واقعی صنعتی اهمیت زیادی دارد. این مطالعات نشان میدهند که انتخاب فرآیند تولید بر کیفیت محصول، هزینه و کارایی تأثیر مستقیم دارد.

۱: صنایع خودروسازی

-

بسیاری از قطعات بدنه خودرو از فولاد نورد سرد تولید میشوند.

-

دلیل انتخاب نورد سرد، نیاز به سطح صاف، یکنواخت و آماده رنگآمیزی است.

-

مقاومت کششی بالا و سختی کنترلشده، باعث افزایش ایمنی و دوام قطعات میشود.

-

مقایسه با ریختهگری مداوم نشان میدهد که استفاده مستقیم از شمش ریختهگری مداوم برای بدنه خودرو به دلیل سطح خشن و ضخامت بیشتر مناسب نیست.

۲: صنایع ساختمانی و زیرساخت

-

تیرآهن، ریل، ورقهای ضخیم و پروفیلها معمولاً از نورد گرم تولید میشوند.

-

نورد گرم امکان تولید مقاطع بزرگ با شکلپذیری بالا را فراهم میکند.

-

شمشهای ریختهگری مداوم به عنوان ماده اولیه وارد نورد گرم میشوند.

-

استفاده از نورد سرد برای این مقاطع بزرگ اقتصادی و عملی نیست، زیرا هزینه و محدودیت تولید زیاد است.

۳: تولید لوله و پروفیل صنعتی

-

لولههای فولادی صنعتی و پروفیلهای دقیق از ریختهگری مداوم به عنوان پایه استفاده میکنند.

-

سپس برخی از ورقها به نورد گرم یا سرد منتقل میشوند تا ابعاد و خواص مکانیکی نهایی ایجاد شود.

-

این روش باعث کاهش ضایعات، کنترل دقیق ترکیب شیمیایی و یکنواختی ماده میشود.

مزایای مطالعات موردی:

-

نشان دادن تاثیر فرآیند تولید بر کیفیت محصول

-

درک رابطه بین نوع فولاد و کاربرد صنعتی

-

شناسایی مزایا و محدودیتهای هر روش تولید

-

ارائه راهکارهای عملی برای انتخاب بهینه بین ریختهگری مداوم و نورد

جمعبندی کاربردی:

-

برای قطعات حساس به کیفیت سطح، مانند قطعات خودرو و لوازم دقیق، نورد سرد بهترین گزینه است.

-

برای مقاطع بزرگ و سازهای، نورد گرم اقتصادیتر و عملیتر است.

-

برای تولید شمش، بیلت یا مواد اولیه نورد، ریختهگری مداوم ضروری است و پایهای برای سایر فرآیندها فراهم میکند.

این مطالعات نشان میدهند که مقایسه ریختهگری مداوم با نورد تنها یک انتخاب نظری نیست، بلکه تصمیمی عملی است که بر کیفیت، هزینه و بهرهوری صنایع تاثیر مستقیم دارد. مهندسان با استفاده از این نمونهها میتوانند تصمیمات علمی و عملی اتخاذ کنند.

بخش ۸: چالشها و آینده تولید فولاد

صنعت فولاد همواره با چالشهای فنی، اقتصادی و محیطزیستی مواجه است. حتی با پیشرفت روشهایی مانند ریختهگری مداوم و نورد (گرم و سرد)، مهندسان همچنان با مسائل مهمی روبهرو هستند. شناسایی این چالشها و بررسی راهکارهای نوآورانه، به بهبود بهرهوری و کاهش هزینهها کمک میکند.

چالشهای اصلی تولید فولاد:

-

مصرف انرژی بالا: فرآیندهای نورد و ریختهگری نیازمند دمای بالا و انرژی زیاد هستند. کاهش مصرف انرژی یک اولویت مهم است.

-

کنترل کیفیت سطح و خواص مکانیکی: برخی مقاطع نورد گرم سطح خشن دارند و شمشهای ریختهگری ممکن است نقصهای داخلی داشته باشند.

-

ضایعات و هدررفت مواد: هر روش تولید فولاد به میزان مشخصی ضایعات دارد. کاهش ضایعات باعث صرفهجویی اقتصادی و حفاظت از منابع طبیعی میشود.

-

تطابق با استانداردهای بینالمللی: صنایع پیشرفته نیازمند فولاد مطابق با ASTM، ISO و DIN هستند، که رعایت آنها پیچیدگی فرآیند را افزایش میدهد.

-

آلودگی محیطی و گازهای گلخانهای: تولید فولاد میتواند باعث انتشار CO2 و آلودگی شود. توسعه روشهای کماثر محیطی ضرورت دارد.

نوآوریها و راهکارهای آینده:

-

فولاد کمکربن و بازیافتی: استفاده از مواد بازیافتی و کاهش کربن در ذوب، هم به صرفهجویی انرژی کمک میکند و هم محیط زیست را محافظت میکند.

-

کنترل دقیق ترکیب شیمیایی با فناوریهای دیجیتال: حسگرها و سیستمهای اتوماسیون، کیفیت یکنواخت شمشهای ریختهگری را تضمین میکنند.

-

نورد هوشمند و سیستمهای پیشرفته: استفاده از غلتکها و کنترل دما با هوش مصنوعی، دقت ابعادی و سطح ورقهای نورد سرد را افزایش میدهد.

-

ریختهگری مداوم پیشرفته: قالبهای خنککننده و سیستمهای کنترل جریان مذاب باعث کاهش نقص داخلی و بهبود یکنواختی فولاد میشوند.

-

بهینهسازی مصرف انرژی: بازچرخانی گرما، بازیافت گازها و کاهش مصرف برق، هزینه تولید را کاهش میدهد.

چشمانداز آینده:

صنعت فولاد به سمت تولید پایدار، با کیفیت بالا و اقتصادی حرکت میکند. مهندسان مواد میتوانند با ترکیب روشهای ریختهگری مداوم و نورد، قطعاتی تولید کنند که هم از نظر مکانیکی و سطحی ممتاز باشند و هم اثرات زیستمحیطی کاهش یابد.

انتخاب بین ریختهگری مداوم و نورد در آینده بیشتر بر اساس فناوریهای نوین و نیاز به کاهش ضایعات، مصرف انرژی و افزایش کیفیت انجام خواهد شد. سرمایهگذاری در نوآوری و اتوماسیون، تولید فولاد را به صنعتی کارآمدتر، سریعتر و دوستدار محیط زیست تبدیل میکند.

بخش ۹: نتیجهگیری

انتخاب روش تولید فولاد تأثیر مستقیم بر خواص مکانیکی، کیفیت سطح و کاربردهای صنعتی دارد. در این مقاله، ما به مقایسه ریختهگری مداوم با نورد (گرم و سرد) پرداختیم و تفاوتهای کلیدی آنها را از دیدگاه فنی و عملی بررسی کردیم.

نکات کلیدی مقاله:

-

ریختهگری مداوم: تولید شمش، بیلت و بلوم با کیفیت یکنواخت و ضایعات کم. پایهای برای نورد گرم و سرد و کاربرد در صنایع سنگین.

-

نورد گرم: مناسب تولید مقاطع بزرگ و ضخیم، شکلپذیری بالا، هزینه کمتر نسبت به نورد سرد، اما سطح خشن و کنترل کمتر ابعادی.

-

نورد سرد: سطح صاف و دقیق، مقاومت و سختی بالا، مناسب قطعات حساس و پوششدهی، اما هزینه و انرژی مصرفی بالاتر و حجم تولید محدودتر.

مقایسه جامع نشان داد که انتخاب بین این فرآیندها باید بر اساس نیاز پروژه، کیفیت مورد انتظار و کاربرد صنعتی باشد. برای قطعات بزرگ و سازهای، نورد گرم بهترین گزینه است. برای قطعات دقیق با سطح صاف و کیفیت ظاهری بالا، نورد سرد توصیه میشود. ریختهگری مداوم به عنوان پایه و ماده اولیه برای سایر فرآیندها ضروری است.

مطالعات موردی نشان دادند که استفاده عملی از هر روش، علاوه بر خواص فنی، بر بهرهوری، هزینه و عملکرد محصول نهایی تأثیر مستقیم دارد. مهندسان و تولیدکنندگان با درک این تفاوتها میتوانند تصمیمات علمی و عملی اتخاذ کنند و از کاهش کیفیت، ضایعات و هزینههای اضافی جلوگیری کنند.

چشمانداز آینده صنعت فولاد به سوی تولید پایدار، با کیفیت بالا و کمهزینه حرکت میکند. نوآوری در ریختهگری مداوم، نورد هوشمند، کاهش مصرف انرژی و کنترل دقیق ترکیب شیمیایی، تولید فولاد را کارآمدتر و دوستدار محیط زیست میکند.

در نهایت، مقایسه ریختهگری مداوم با نورد یک تصمیم صرفاً فنی نیست، بلکه تصمیمی عملی و استراتژیک است که بر عملکرد محصول، صرفهجویی اقتصادی و کیفیت صنعتی تأثیر میگذارد. انتخاب درست فرآیند تولید باعث افزایش دوام قطعات، کاهش هزینه و بهرهوری بالاتر در صنایع مختلف میشود.