پروفیلهای صنعتی سنگین در زنجیره فولاد: شریان حیاتی صنایع مادر، زیرساخت و ماشینسازی

1. مقدمه: جایگاه راهبردی پروفیلهای صنعتی سنگین در زنجیره فولاد

نقش کلیدی در توسعه صنعت و زیرساخت

پروفیلهای صنعتی سنگین بخش حیاتی از زنجیره فولاد را تشکیل میدهند. این مقاطع با ویژگیهای فنی خاص، بهعنوان پایه سازهها و تجهیزات در صنایع زیرساختی و سنگین استفاده میشوند. برخلاف پروفیلهای نازک که بیشتر در ساختمانسازی کاربرد دارند، پروفیلهای صنعتی سنگین در پروژههای کلان و صنعتی نقش تعیینکننده دارند.

پیوند میان تولید فولاد و صنایع مادر

این مقاطع نقش واسطهای بین تولید فولاد خام و استفاده نهایی در صنایع مادر دارند. آنها در ساخت پلها، پالایشگاهها، نیروگاهها، اسکلهها و ماشینآلات صنعتی به کار میروند. بنابراین، جایگاه آنها در زنجیره فولاد، فراتر از یک محصول نهایی است؛ بلکه حلقهای حیاتی برای انتقال ارزش از مواد خام به کاربرد صنعتی محسوب میشوند.

اهمیت اقتصادی و استراتژیک

رشد تولید و مصرف پروفیلهای سنگین، شاخصی برای سنجش صنعتیشدن کشورها است. ظرفیت تولید این مقاطع میتواند بهعنوان مزیت رقابتی در بازارهای منطقهای و جهانی مطرح شود. از سوی دیگر، واردات این محصولات در زمان تحریمها، یکی از نقاط آسیبپذیر صنایع بزرگ کشور بوده است.

چرا این مقاله مهم است؟

در این مقاله، با بررسی فنی، کاربردی و بازار محورِ پروفیلهای صنعتی سنگین، تلاش میکنیم جایگاه دقیق آنها را در زنجیره فولاد ایران مشخص کنیم. همچنین فرصتها و چالشهایی که در مسیر توسعه این بخش وجود دارد، بهطور تحلیلی ارائه خواهد شد.

2. دستهبندی پروفیلهای صنعتی سنگین

تنوع مقاطع برای کاربردهای متنوع

پروفیلهای صنعتی سنگین در اشکال و ابعاد گوناگون تولید میشوند. این مقاطع بسته به نیاز صنعتی، شرایط بارگذاری، و نوع کاربرد انتخاب میشوند. دستهبندی صحیح آنها برای طراحان، مهندسان و واحدهای خرید پروژهها اهمیت ویژهای دارد.

انواع رایج پروفیلهای سنگین

برخی از پرکاربردترین انواع این مقاطع عبارتاند از:

-

تیرآهنهای H و I (H-beam / I-beam): مناسب برای تحمل بارهای محوری و خمشی سنگین، پرکاربرد در اسکلهها، پلها و سولههای صنعتی.

-

ناودانی U (U-channel): برای فریمبندی ماشینآلات و شاسیهای صنعتی.

-

مقاطع باکس (Box sections): پروفیلهای توخالی مستطیلی یا مربعی، با استحکام بالا در برابر پیچش و فشار جانبی.

-

تیرهای T شکل (T-sections): معمولاً در اتصالات یا ساختارهای خاص صنعتی کاربرد دارند.

هرکدام از این مقاطع با توجه به طراحی مقطع، خواص مکانیکی متفاوتی ارائه میدهند.

استانداردهای بینالمللی و داخلی

برای تضمین کیفیت و قابلیت اطمینان، تولید پروفیلهای صنعتی سنگین باید مطابق با استانداردهای فنی انجام شود. برخی از این استانداردها عبارتاند از:

-

EN 10025 (اروپا): استاندارد ابعاد و خواص مکانیکی مقاطع ساختمانی و صنعتی.

-

ASTM A36 / A992 (آمریکا): استانداردهای مواد فولادی برای سازههای سنگین.

-

ISIRI 4497 (ایران): استاندارد ملی برای تولید تیرآهن سنگین.

استفاده از استاندارد مناسب، در طول عمر پروژه و ایمنی سازه نقش حیاتی دارد.

اهمیت شناخت صحیح دستهبندی

درک دقیق از انواع پروفیلهای سنگین، به مدیران خرید و مهندسان پروژه کمک میکند تا انتخاب بهینهتری در تأمین مصالح داشته باشند. این انتخاب به افزایش بهرهوری، کاهش هزینه و ایمنی بیشتر منجر میشود.

3. زنجیره تولید پروفیلهای صنعتی سنگین

از سنگآهن تا پروفیل نهایی

زنجیره تولید پروفیلهای صنعتی سنگین یک فرآیند چندمرحلهای است که از استخراج سنگآهن آغاز میشود و به تولید نهایی مقاطع در کارخانههای نورد سنگین ختم میگردد. این زنجیره شامل تبدیل مواد خام به فولاد، ریختهگری شمش، نورد گرم و نهایتاً برش و بستهبندی محصول است.

مرحله اول: ذوب و ریختهگری

سنگآهن ابتدا به کنسانتره و سپس گندله تبدیل میشود. در مرحله بعد، گندلهها در کورههای قوس الکتریکی یا بلندذوب میشوند و فولاد مذاب حاصل به صورت شمش (Billet یا Bloom) ریختهگری میشود. کیفیت این شمشها نقش مستقیمی در خواص مکانیکی پروفیل نهایی دارد.

مرحله دوم: نورد گرم سنگین

در این مرحله، شمشها وارد خط نورد میشوند و با عبور از چندین قفسه نورد، به پروفیلهای با اشکال مختلف تبدیل میگردند. کنترل دما، فشار و سرعت عبور، برای حفظ دقت ابعادی و خواص فیزیکی مقطع بسیار حیاتی است. خطوط نورد سنگین معمولاً به تجهیزات خاصی برای فرمدهی H-beam، I-beam و مقاطع توخالی مجهز هستند.

مرحله سوم: برش، تست و بستهبندی

پس از شکلگیری، مقاطع بر اساس طول مورد نظر برش میخورند. سپس آزمونهای کنترل کیفیت از جمله تست ابعاد، تست اولتراسونیک و بررسی ساختار متالورژیکی انجام میشود. محصول نهایی پس از تأیید، بستهبندی و به انبار یا محل مصرف ارسال میشود.

نقش فناوری و بهرهوری

کیفیت پروفیلهای صنعتی سنگین تا حد زیادی به فناوری خط تولید وابسته است. استفاده از تجهیزات مدرن نورد، سیستمهای خودکار کنترل کیفیت، و مدیریت حرارتی دقیق، ضامن رقابتپذیری محصول در بازار داخلی و بینالمللی است.

4. ویژگیهای فنی، مکانیکی و مهندسی پروفیلهای صنعتی سنگین

ساختار مهندسیشده برای تحمل بارهای سنگین

پروفیلهای صنعتی سنگین بهگونهای طراحی شدهاند که بتوانند تنشها و بارهای شدید را در شرایط مختلف صنعتی و سازهای تحمل کنند. این ویژگیها آنها را به گزینهای ایدهآل برای پروژههایی با نیاز به استحکام بالا، پایداری طولانیمدت و ایمنی بالا تبدیل میکند.

خواص مکانیکی کلیدی

مهمترین ویژگیهای فنی این مقاطع عبارتاند از:

-

مقاومت کششی (Tensile Strength): توان تحمل نیروی کشش بدون گسیختگی.

-

حد تسلیم (Yield Strength): نقطهای که فولاد بدون بازگشت دائمی تغییر شکل میدهد.

-

مقاومت خمشی (Flexural Strength): توان تحمل خمش در دهانههای طولانی.

-

چقرمگی (Toughness): مقاومت در برابر ضربه و ترکخوردگی.

این خواص با انتخاب ترکیب شیمیایی مناسب و عملیات حرارتی دقیق به دست میآیند.

ویژگیهای فنی مؤثر در عملکرد صنعتی

علاوه بر خواص مکانیکی، موارد زیر نیز در انتخاب و کاربرد پروفیلهای صنعتی سنگین تأثیرگذار هستند:

-

قابلیت جوشکاری: سازگاری با فرایندهای جوش صنعتی بدون کاهش استحکام.

-

پایداری هندسی: حفظ شکل مقطع در برابر کمانش و تغییرات دما.

-

سازگاری با پوششهای ضدخوردگی: امکان اعمال رنگ، گالوانیزه یا پوششهای صنعتی خاص.

اهمیت طراحی مقطع مهندسیشده

طراحی دقیق مقطع با در نظر گرفتن نوع بارگذاری، زاویه توزیع نیرو، و طول دهانهها انجام میشود. برای مثال، تیرآهن H به دلیل عرض بیشتر بالها، توزیع تنش بهتری نسبت به I-beam دارد. این طراحیها باید مطابق با آییننامههای مهندسی سازه باشد.

جمعبندی

درک عمیق از ویژگیهای فنی پروفیلهای صنعتی سنگین برای طراحان، مجریان و مدیران پروژه ضروری است. انتخاب صحیح مقطع میتواند عمر مفید سازه را افزایش داده و هزینههای تعمیر و نگهداری را بهطور چشمگیری کاهش دهد.

5. نقش کلیدی پروفیلهای صنعتی سنگین در صنایع مادر و پروژههای بزرگ

ستون فقرات زیرساخت و صنایع سنگین

پروفیلهای صنعتی سنگین در قلب پروژههای زیربنایی، سازههای عظیم و صنایع مادر قرار دارند. بدون حضور این مقاطع، ساخت بسیاری از تأسیسات حیاتی از نظر فنی ممکن نیست. از اسکلهها و پلها گرفته تا پالایشگاهها و تجهیزات معدنی، این پروفیلها نقش باربر اصلی را بر عهده دارند.

کاربردهای استراتژیک در صنایع مختلف

برخی از مهمترین حوزههایی که بهشکل گسترده از پروفیلهای صنعتی سنگین استفاده میکنند، عبارتاند از:

-

زیرساختهای حملونقل: پلهای فلزی، دکلهای ریلی، پایانهها و سکوهای بارگیری.

-

نیروگاهها و صنایع انرژی: سازههای پشتیبان در نیروگاههای بخار، سیکل ترکیبی و بادی.

-

صنایع نفت، گاز و پتروشیمی: سازههای پالایشگاهی، دکلهای حفاری، شاسی تجهیزات سنگین.

-

ساخت سوله و سازههای فلزی سنگین: سالنهای صنعتی، انبارهای بزرگ، کارگاههای تولیدی.

-

ماشینسازی و تجهیزات صنعتی: قاب ماشینآلات سنگین، جرثقیلهای دروازهای، واگنهای باری.

پاسخگویی به الزامات مهندسی خاص

در این پروژهها، مقاطع انتخابشده باید هم تحمل بار بسیار بالا داشته باشند و هم در برابر ارتعاش، خوردگی، دمای بالا و فشارهای محیطی مقاومت کنند. به همین دلیل، استفاده از پروفیلهای صنعتی سنگین با طراحی و خواص مهندسیشده، ضرورتی غیرقابل جایگزین است.

مزیت رقابتی در پروژههای ملی و فراملی

شرکتهایی که توانایی تولید، تأمین یا اجرای سازههای مبتنی بر این پروفیلها را دارند، از مزیت رقابتی بالایی در مناقصههای پروژههای عمرانی، نفتی و زیربنایی برخوردارند. این موضوع مستقیماً با توان فنی، ظرفیت خطوط نورد و کیفیت مواد اولیه در ارتباط است.

6. بازار داخلی و بینالمللی پروفیلهای صنعتی سنگین

بررسی تقاضا در بازار داخلی ایران

در ایران، تقاضای پروفیلهای صنعتی سنگین عمدتاً از سوی پروژههای بزرگ عمرانی، نفت و گاز، صنایع انرژی، و سازههای سنگین صنعتی تأمین میشود. پروژههایی مانند احداث پالایشگاهها، ساخت پلها، خطوط مترو و سولههای صنعتی، همواره مصرفکننده اصلی این مقاطع هستند.

با وجود ظرفیت بالای صنایع فولادی در کشور، عرضه این مقاطع بهطور کامل پاسخگوی تقاضا نیست. کمبود تنوع در مقاطع خاص، محدودیت در ظرفیت نورد سنگین، و نوسانات قیمت مواد اولیه، چالشهایی جدی برای بازار داخلی ایجاد کردهاند.

برترین تولیدکنندگان جهانی

در سطح جهانی، کشورهای چین، ترکیه، هند، کرهجنوبی و آلمان از بزرگترین تولیدکنندگان و صادرکنندگان پروفیلهای صنعتی سنگین هستند. این کشورها با استفاده از خطوط نورد مدرن و بهرهگیری از فناوریهای کنترل کیفیت، توانستهاند محصولات متنوع با استانداردهای بینالمللی عرضه کنند.

-

چین: بازیگر اصلی در تأمین جهانی، بهویژه در پروژههای صادراتی آسیا و آفریقا.

-

ترکیه: رقیب منطقهای ایران با تمرکز بر بازار خاورمیانه و اروپا.

-

آلمان: تولیدکننده با کیفیت مهندسی بالا و استانداردهای دقیق اروپایی.

فرصتها و تهدیدهای صادراتی برای ایران

با توجه به موقعیت ژئوپولیتیک، ایران میتواند به هاب صادراتی پروفیلهای صنعتی سنگین در منطقه تبدیل شود. کشورهای همسایه مانند عراق، افغانستان، کشورهای CIS، و حتی شرق آفریقا بازارهای بالقوه محسوب میشوند.

اما برای رقابت در بازار صادرات، باید چالشهایی مانند کیفیت نهایی محصول، استانداردهای جهانی، ثبات قیمتی، و حملونقل بینالمللی برطرف شوند. در غیر این صورت، حتی بازار داخلی هم به سمت واردات مقاطع خاص متمایل خواهد شد.

نیاز به سیاستگذاری صنعتی هدفمند

ورود هدفمند به بازار جهانی این مقاطع، مستلزم تدوین استراتژی صنعتی در سطح کلان است؛ شامل توسعه فناوری نورد سنگین، حمایت از صادرات و مشارکت با شرکتهای EPC برای اجرای پروژههای خارج از کشور.

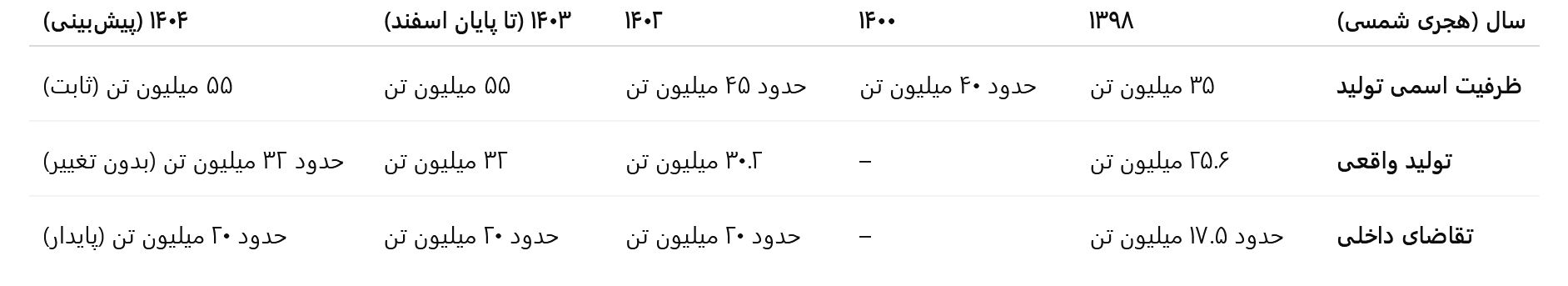

ظرفیت تولید فولاد ایران در برابر تقاضای داخلی (۱۳۹۸ تا ۱۴۰۴، به میلیون تن)

7. چالشها و فرصتهای تولید داخلی پروفیلهای صنعتی سنگین

تضاد میان ظرفیت بالقوه و عملکرد واقعی

ایران با در اختیار داشتن منابع عظیم سنگآهن و زنجیره کامل فولاد، ظرفیت بالقوه بالایی برای تولید پروفیلهای صنعتی سنگین دارد. اما در عمل، این پتانسیل بهطور کامل بالفعل نشده است. بسیاری از خطوط تولید موجود یا فرسودهاند یا تنوع مقاطع محدودی دارند.

مهمترین چالشهای تولید داخلی

در مسیر تولید پایدار و رقابتپذیر این مقاطع، چالشهای متعددی وجود دارد که عبارتاند از:

-

محدودیت در خطوط نورد سنگین: تعداد اندکی از کارخانهها در ایران توانایی تولید مقاطع سنگین را دارند، و اغلب آنها محدود به تیرآهن و ناودانی با ابعاد رایج هستند.

-

فقدان فناوری مدرن: عدم نوسازی تجهیزات باعث کاهش بهرهوری و کیفیت خروجی شده است.

-

مشکل در تأمین مواد اولیه کیفی: شمشهای با خواص مکانیکی بالا کمیاب و گران هستند.

-

ضعف در کنترل کیفیت و تستهای فنی: برخی تولیدکنندگان توانایی اجرای آزمونهای پیشرفته متالورژیکی را ندارند.

-

عدم ثبات قیمت انرژی و مواد اولیه: نوسانات اقتصادی، تولید مداوم و برنامهریزیشده را مختل میکند.

فرصتهای راهبردی برای جهش تولید

با وجود چالشها، چند فرصت کلیدی برای توسعه تولید پروفیلهای صنعتی سنگین در کشور وجود دارد:

-

سرمایهگذاری در نورد سنگین مدرن: تأسیس یا نوسازی خطوط تولید با فناوری اروپایی یا آسیایی.

-

تشویق سرمایهگذاری خصوصی و دولتی در این حوزه.

-

توسعه محصولات سفارشی برای پروژههای خاص ملی و منطقهای.

-

همکاری با شرکتهای EPC داخلی برای یکپارچهسازی زنجیره عرضه تا مصرف.

نقش سیاستگذاری هوشمندانه

حمایت هدفمند دولت، تخصیص یارانه انرژی به تولیدکنندگان تخصصی، ایجاد مشوقهای صادراتی، و تدوین استانداردهای دقیق داخلی میتواند موانع فعلی را به فرصت تبدیل کند. در غیر این صورت، بازار وارداتی روزبهروز سهم بیشتری خواهد گرفت.

8. چشمانداز و نقش پروفیلهای صنعتی سنگین در آینده صنعت و ساختوساز ایران

گرایش به پروژههای زیرساختی بزرگ

با برنامهریزیهای بلندمدت دولت برای توسعه زیرساختهای حملونقل، انرژی و صنعت، تقاضا برای پروفیلهای صنعتی سنگین به شکل چشمگیری افزایش خواهد یافت. پروژههایی مانند خطوط ریلی جدید، آزادراهها، نیروگاههای نوین و پالایشگاههای توسعهیافته، به مقاطع فولادی با استحکام و دوام بالا نیاز دارند.

تحول در صنعت فولاد و نورد

فناوریهای نوین در تولید فولاد و نورد سنگین، باعث بهبود کیفیت، کاهش هزینهها و افزایش تنوع محصولات خواهد شد. بهرهگیری از فناوریهای هوشمند، کنترل دیجیتال و اتوماسیون میتواند زنجیره تولید را بهسمت کارآمدی بالاتر هدایت کند.

رشد ساختوساز صنعتی و پیشساخته

استفاده از پروفیلهای صنعتی سنگین در ساختوسازهای پیشساخته و مدولار رو به افزایش است. این روند موجب سرعت بخشیدن به پروژهها و کاهش هزینههای نهایی میشود. همچنین، این سبک ساختوساز، سازگاری بیشتری با استانداردهای محیط زیستی و پایداری دارد.

فرصتهای صادراتی و جذب سرمایهگذاری

با ارتقای کیفیت و توسعه تنوع محصولات، ایران میتواند به صادرکننده قابلتوجه پروفیلهای صنعتی سنگین در منطقه تبدیل شود. جذب سرمایهگذاری خارجی و همکاری با شرکتهای بینالمللی به توسعه بازارهای صادراتی کمک میکند.

نقش نیروی انسانی متخصص و تحقیق و توسعه

سرمایهگذاری در آموزش مهندسان و تکنسینها، و تقویت بخش تحقیق و توسعه برای طراحی محصولات نوین، کلید موفقیت در آینده این صنعت است. نوآوری در مواد و فرآیندها، تضمینکننده پایداری و رشد مستمر خواهد بود.

9. جمعبندی، نتیجهگیری و توصیههای راهبردی درباره پروفیلهای صنعتی سنگین

خلاصه مهمترین نکات

پروفیلهای صنعتی سنگین نقش کلیدی در زنجیره فولاد و صنایع زیرساختی ایفا میکنند. این مقاطع با ویژگیهای فنی و مکانیکی خاص، نیاز صنایع سنگین، نفت و گاز، حملونقل و ساختوسازهای عظیم را برآورده میسازند. زنجیره تولید پیچیده و فناورانه آنها، ترکیبی از مهندسی دقیق و فناوری پیشرفته است.

چالشهای پیش رو

صنعت تولید پروفیلهای صنعتی سنگین در ایران با مشکلات متعددی مانند محدودیت خطوط نورد، نوسانات قیمت مواد اولیه، ضعف در کنترل کیفیت و کمبود فناوری روز مواجه است. این چالشها باعث شدهاند تا بازار داخلی همواره با ریسک واردات و نوسانات قیمتی روبرو باشد.

توصیههای راهبردی

برای ارتقای جایگاه تولید داخلی و رقابت در بازارهای منطقهای، پیشنهاد میشود:

-

سرمایهگذاری هدفمند در توسعه خطوط نورد سنگین و تجهیزات مدرن.

-

بهبود فرآیندهای کنترل کیفیت و تضمین استانداردهای فنی.

-

تشویق پژوهش و توسعه برای نوآوری در مواد و طراحی پروفیلها.

-

توسعه همکاریهای بینالمللی و ورود به بازارهای صادراتی.

-

حمایتهای مالی و سیاستگذاری هوشمندانه دولت در حوزه فولاد و زنجیرههای مرتبط.

چشمانداز مثبت و پتانسیل رشد

با اتخاذ این رویکردها، پروفیلهای صنعتی سنگین میتوانند به موتور محرکه توسعه صنعتی و زیرساختی ایران تبدیل شوند و جایگاه خود را در بازارهای داخلی و بینالمللی تثبیت کنند.