پروفیل فولادی؛ نقطه اتصال نهایی زنجیره فولاد با صنعت و ساختوساز

1. مقدمهای بر پروفیل در زنجیره فولاد

پروفیل فولادی یکی از محصولات نهایی و کاربردی در زنجیره ارزش فولاد است که نقش حیاتی در صنعت ساختوساز، خودروسازی، تولید تجهیزات و بسیاری از حوزههای صنعتی ایفا میکند. این محصول، حلقهای است که فولاد خام را به سازههای واقعی و مصرف نهایی متصل میکند. به همین دلیل، درک جایگاه پروفیل در زنجیره تولید فولاد نهتنها برای فعالان صنعت، بلکه برای تحلیلگران اقتصادی و تصمیمگیران سیاست صنعتی نیز اهمیت دارد.

زنجیره فولاد از استخراج سنگآهن آغاز میشود و پس از طی مراحل گندلهسازی، احیای مستقیم، تولید شمش، نورد و شکلدهی، نهایتاً به تولید محصولاتی مانند ورق، میلگرد و پروفیل ختم میگردد. در این میان، پروفیلها بهعنوان محصولی نهایی با کاربرد مستقیم، شاخص مهمی برای بررسی میزان مصرف فولاد در اقتصاد هر کشور محسوب میشوند. بالا بودن تقاضای پروفیل معمولاً نشاندهنده رونق بخشهای عمرانی، زیرساختی و صنعتی است.

پروفیلهای فولادی به دلیل ویژگیهایی نظیر استحکام بالا، قابلیت جوشکاری، تنوع در شکل و ابعاد، و همچنین امکان بازیافت، جایگاه ویژهای در صنایع مدرن پیدا کردهاند. این تنوع موجب شده که بازار پروفیل به یکی از بازارهای فعال و استراتژیک در زنجیره فولاد تبدیل شود؛ بازاری که تحت تأثیر مستقیم قیمت شمش، نرخ ارز، انرژی و وضعیت ساختوساز داخلی قرار دارد.

در این مقاله، با بررسی انواع پروفیل، فرآیند تولید، ویژگیهای فنی، بازیگران بازار، و چالشهای موجود، تصویری جامع از این بخش کلیدی در زنجیره فولاد ارائه خواهیم داد.

2. طبقهبندی پروفیلهای فولادی

پروفیلهای فولادی بسته به شکل مقطع، کاربرد، روش تولید و نوع مصرف، به دستههای مختلفی تقسیم میشوند. این طبقهبندی به فعالان صنعت کمک میکند تا مناسبترین نوع پروفیل را بر اساس نیاز فنی و اقتصادی خود انتخاب کنند. در یک نگاه کلی، پروفیلها به دو دسته باز و بسته تقسیم میشوند.

پروفیلهای باز مانند ناودانی، نبشی، تسمه و تیرآهن دارای مقطع U، L یا I شکل هستند و اغلب در ساخت سازههای فلزی، اسکلت ساختمان و ماشینآلات صنعتی بهکار میروند. این پروفیلها از طریق نورد گرم یا برش از ورق تولید میشوند و بهدلیل شکل ساده و استحکام بالا، در پروژههای ساختمانی پرمصرف هستند.

در مقابل، پروفیلهای بسته مانند قوطیهای مربع، مستطیل یا دایرهای، پروفیل در و پنجره، و پروفیلهای مبلی، از طریق نورد سرد ورق و جوش طولی تولید میشوند. این نوع پروفیلها در صنایع سبکتر مانند ساخت در و پنجره، مبلمان فلزی، تابلوهای برق و سازههای تزئینی کاربرد دارند.

از نظر کاربرد، میتوان پروفیلها را به دو گروه عمده تقسیم کرد: پروفیلهای ساختمانی و پروفیلهای صنعتی. پروفیلهای ساختمانی معمولاً ابعاد بزرگتری دارند و در ساخت اسکلت فلزی، سوله، سازههای عمرانی و مقاومسازی ساختمانها مورد استفادهاند. پروفیلهای صنعتی عموماً با دقت ابعادی و سطح کیفی بالاتری تولید میشوند و برای ساخت قطعات دقیق در صنایع خودروسازی، لوازم خانگی و تجهیزات پزشکی بهکار میروند.

همچنین استانداردهای مختلفی مانند DIN آلمان، ASTM آمریکا و ISIRI ایران برای طبقهبندی و مشخصات فنی پروفیلها تدوین شدهاند که مبنای مهمی برای تولید و کنترل کیفیت محسوب میشوند.

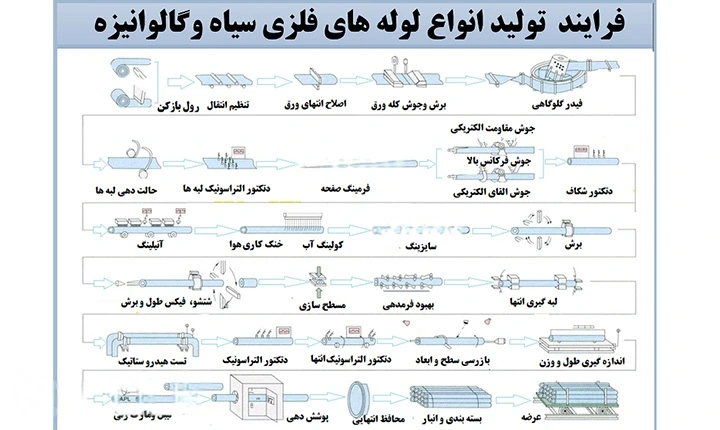

3. فرآیند تولید پروفیل

مراحل تولید پروفیلهای فولادی ترکیبی از فناوری نورد، شکلدهی و عملیات جوشکاری است که با توجه به نوع پروفیل (باز یا بسته) و روش تولید (نورد گرم یا سرد)، تفاوتهایی در جزئیات دارد. با این حال، همه خطوط تولید پروفیل در یک اصل مشترکند: تبدیل ورق فولادی به مقاطع مشخصشده با دقت ابعادی بالا و خواص مکانیکی مطلوب.

۱. مواد اولیه

مواد اولیه اصلی در تولید پروفیل، ورق فولادی نورد گرم یا نورد سرد است که بهصورت کلاف (کویل) به خطوط تولید منتقل میشود. نوع فولاد مصرفی (معمولاً از نوع ST37، ST52 یا گریدهای کمکربن) بر اساس کاربرد نهایی تعیین میشود.

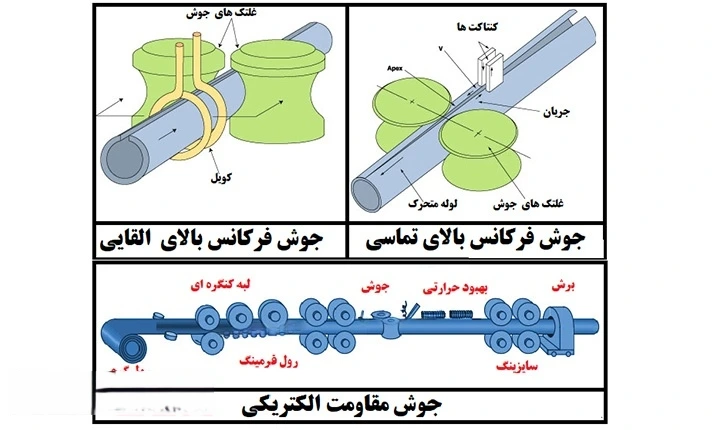

۲. شکلدهی و جوشکاری (برای پروفیلهای بسته)

در پروفیلهای بسته مانند قوطیها، ورق از طریق مجموعهای از قالبها و غلطکها بهتدریج خم شده و بهصورت لوله یا مقطع مورد نظر در میآید. در مرحله بعد، درز ایجادشده بهوسیله جوش فرکانس بالا (HF welding) بهصورت طولی بسته میشود.

۳. برش و اندازهگذاری

پروفیل نهایی پس از خروج از خط شکلدهی، وارد واحد برش میشود و با استفاده از گیوتین یا سیستمهای دقیق CNC در طولهای استاندارد (معمولاً ۶ یا ۱۲ متر) برش داده میشود.

۴. عملیات تکمیلی و کنترل کیفیت

در برخی خطوط، مراحل تکمیلی مانند سوراخکاری، خمکاری یا پوششدهی (رنگ یا گالوانیزه) نیز انجام میشود. کنترل کیفیت از طریق آزمونهای ابعادی، بررسی جوش، تست مقاومت و سطحسنجی انجام میگیرد تا محصول نهایی با استانداردهای تعریفشده منطبق باشد.

تولید پروفیل به دلیل حجم بالای تولید و حساسیت کاربردها، نیازمند کنترل دقیق، تجهیزات بهروز و دانش فنی تخصصی است.

4. مشخصات فنی پروفیلهای فولادی

پروفیلهای فولادی، بسته به کاربرد نهایی و نوع فرآیند تولید، دارای مشخصات فنی متنوعی هستند که رعایت آنها برای تضمین کیفیت، ایمنی و دوام سازهها ضروری است. این مشخصات شامل ابعاد هندسی، ترکیب شیمیایی، ویژگیهای مکانیکی، نوع سطح و پوششها میشود.

۱. ابعاد و هندسه مقطع

پروفیلها در شکلهای مختلفی تولید میشوند: مربع، مستطیل، دایرهای (لولهای)، U، L، I و T. ضخامت دیواره معمولاً بین ۰.۵ تا ۵ میلیمتر در پروفیلهای سبک، و تا ۱۵ میلیمتر در پروفیلهای سنگین متغیر است. دقت در کنترل ابعاد و ضخامت، در عملکرد نهایی سازه نقش حیاتی دارد.

۲. ترکیب شیمیایی فولاد

فولاد مورد استفاده در تولید پروفیلها باید دارای ترکیب شیمیایی کنترلشدهای باشد تا خواص مورد نیاز مکانیکی را تأمین کند. گریدهایی مانند ST37 (مقاومت معمولی)، ST52 (مقاومت بالا) و فولادهای گالوانیزه یا کمکربن بسته به نوع کاربری، بهکار گرفته میشوند. کنترل عناصر آلیاژی نظیر کربن، منگنز، فسفر و گوگرد، تأثیر مستقیمی بر خواص نهایی دارد.

۳. خواص مکانیکی

پروفیلهای استاندارد باید دارای ویژگیهایی مانند استحکام کششی، حد تسلیم، سختی، و انعطافپذیری مناسب باشند. برای مثال، پروفیلهای ST52 معمولاً دارای استحکام کششی بالاتر از ۵۰۰ مگاپاسکال هستند که آنها را مناسب پروژههای سنگین سازهای میسازد.

۴. کیفیت سطح و پوششها

سطح نهایی پروفیلها بسته به نیاز میتواند خام، روغنخورده، رنگشده یا گالوانیزه گرم (ضد زنگ) باشد. پوشش گالوانیزه مقاومت به خوردگی را افزایش میدهد و در محیطهای مرطوب یا صنعتی ضروری است.

رعایت این مشخصات فنی نهتنها استاندارد بودن محصول را تضمین میکند، بلکه ایمنی، طول عمر و بهرهوری نهایی در مصرف را نیز افزایش میدهد.

5. کاربردهای پروفیل در صنایع مختلف

پروفیلهای فولادی، بهدلیل تنوع در شکل، اندازه و خواص مکانیکی، در طیف گستردهای از صنایع کاربرد دارند. از ساختوساز و زیرساختهای عمرانی گرفته تا خودروسازی، لوازم خانگی، و تجهیزات صنعتی، پروفیل بهعنوان یک عنصر ساختاری یا تزئینی ایفای نقش میکند.

۱. صنعت ساختمان و سازههای فلزی

بیشترین مصرف پروفیل در بخش ساختمانسازی و عمران است. از قوطیها و ناودانیها برای ساخت اسکلت فلزی، ستون، تیر و خرپا استفاده میشود. همچنین در تولید در و پنجرههای فلزی، نرده، چارچوب، سقف کاذب، و حتی نماهای ساختمانی مدرن، پروفیلهای سبک و صنعتی نقش مهمی دارند.

۲. خودروسازی و صنایع حملونقل

در صنایع خودروسازی، پروفیلها بهویژه از نوع دقیق و با ضخامت کم، برای ساخت شاسی، ستونها، ضربهگیرها و تقویتکنندههای داخلی کابین مورد استفاده قرار میگیرند. وزن کم، استحکام بالا و قابلیت شکلپذیری، پروفیل را به گزینهای مناسب برای کاهش وزن خودرو و افزایش ایمنی تبدیل کرده است.

۳. تجهیزات صنعتی و سازههای سبک

در تولید ماشینآلات، سولههای صنعتی، اسکلتهای فلزی سبک و تجهیزات کارگاهی، پروفیلهای صنعتی نقش کلیدی دارند. اتصالپذیری آسان، قابلیت جوشکاری و استحکام یکنواخت از مزایای آنهاست.

۴. مبلمان، لوازم خانگی و تجهیزات پزشکی

پروفیلهای مبلی که با دقت بالا و ظرافت سطحی تولید میشوند، در ساخت میز و صندلی، قفسهها، بدنه لوازم خانگی، تختهای بیمارستانی، پایه دستگاهها و سازههای سبک تزئینی به کار میروند.

این گستردگی کاربرد باعث شده که تغییرات در بازار پروفیل، مستقیماً بر چندین صنعت کلیدی تأثیر بگذارد و آن را به یک محصول استراتژیک در اقتصاد تبدیل کند.

6. تولیدکنندگان پروفیل در ایران

صنعت پروفیلسازی در ایران به عنوان یکی از شاخههای مهم زنجیره فولاد، طی سالهای اخیر رشد قابل توجهی داشته است. تولیدکنندگان ایرانی با بهرهگیری از منابع داخلی فولاد، فناوریهای بومی و بهکارگیری نیروی انسانی متخصص، توانستهاند سهم مناسبی از بازار داخلی را به خود اختصاص دهند.

کارخانههای بزرگی مانند فولاد مبارکه اصفهان، فولاد خوزستان و کارخانههای تخصصی پروفیلسازی در شهرکهای صنعتی مختلف، از جمله تولیدکنندگان اصلی پروفیل در کشور محسوب میشوند. این واحدها با ظرفیت تولید متنوع، از پروفیلهای سبک تا سنگین، نیازهای مختلف بخشهای ساختمانی، صنعتی و کشاورزی را پوشش میدهند.

از نظر پراکندگی جغرافیایی، بیشتر کارخانههای بزرگ در استانهای صنعتی همچون اصفهان، خوزستان و تهران واقع شدهاند که به دلیل دسترسی به مواد اولیه و بازار مصرف، این مناطق را به قطبهای اصلی تولید تبدیل کردهاند.

با وجود رشد خوب، تولیدکنندگان ایرانی با چالشهایی مانند تأمین مواد اولیه با قیمت مناسب، نوسانات نرخ ارز و محدودیتهای صادراتی مواجهاند. با این حال، توسعه فناوریهای نوین و بهبود فرآیندهای تولید، فرصتهای مناسبی برای ارتقاء کیفیت و افزایش صادرات فراهم کرده است.

این رقابت در بازار داخلی باعث شده که محصولات ایرانی به تدریج جایگاه خود را در بازارهای منطقهای نیز پیدا کنند و به عنوان رقیبی جدی در برابر محصولات وارداتی مطرح شوند.

7. بازار پروفیل؛ تحلیل اقتصادی

بازارپروفیل فولادی در ایران به عنوان یکی از شاخههای کلیدی صنعت فولاد، نقش مهمی در تامین نیازهای ساختوساز و صنایع مختلف ایفا میکند. تحلیل اقتصادی این بازار، درک عمیقی از عوامل تاثیرگذار بر عرضه و تقاضا، قیمتها و روندهای آینده را فراهم میآورد.

۱. عرضه و تقاضای داخلی

تقاضای پروفیل در ایران عمدتاً از سوی بخشهای ساختمانسازی، صنایع سبک و خودروسازی تأمین میشود. رشد پروژههای عمرانی و افزایش ساختوسازهای مسکونی و تجاری، تقاضای بالایی برای پروفیل ایجاد کرده است. در مقابل، تولیدکنندگان داخلی با بهرهگیری از ظرفیتهای موجود، تلاش میکنند تا نیاز بازار را پاسخگو باشند؛ هرچند گاهی محدودیتهای مواد اولیه و تجهیزات، عرضه را محدود میکند.

۲. صادرات و واردات

ایران به دلیل موقعیت جغرافیایی و ظرفیتهای تولیدی، پتانسیل بالایی برای صادرات پروفیل به کشورهای منطقه دارد. اما تحریمها، مشکلات بانکی و محدودیتهای لجستیکی چالشهای اصلی این بخش هستند. همچنین واردات پروفیلهای ارزانقیمت از کشورهای همسایه در برخی دورهها بازار داخلی را تحت فشار قرار داده است.

۳. تأثیر قیمت مواد اولیه و نرخ ارز

قیمت شمش و ورق فولادی، انرژی (گاز و برق) و نرخ ارز، از مهمترین عوامل تعیینکننده قیمت نهایی پروفیل به شمار میروند. نوسانات شدید این عوامل باعث افزایش هزینههای تولید و ناپایداری بازار شده است. به ویژه افزایش نرخ ارز، موجب افزایش هزینه واردات مواد اولیه و تجهیزات شده و در عین حال، صادرات را نیز تحت تاثیر قرار میدهد.

۴. روند قیمتی و پیشبینی آینده

در چند سال اخیر، بازار پروفیل با نوسانات قیمتی قابل توجهی مواجه بوده است که به دلیل عوامل جهانی و داخلی شکل گرفته است. با توجه به رشد پروژههای عمرانی و برنامههای توسعه زیرساختی، پیشبینی میشود تقاضا برای پروفیل در آینده نزدیک افزایش یابد و این امر میتواند بازار را پویا نگه دارد.

8. چالشها و فرصتها در صنعت پروفیل

صنعت پروفیل فولادی ایران با وجود ظرفیتهای بالا و پتانسیلهای گسترده، با چالشهای متعددی روبرو است که در کنار آنها فرصتهای قابل توجهی نیز برای توسعه وجود دارد.

چالشها

-

نوسانات قیمت مواد اولیه و انرژی: تغییرات قیمت ورق فولادی و هزینههای انرژی مانند برق و گاز، بر هزینه تولید تأثیر مستقیم دارد و ثبات بازار را کاهش میدهد.

-

محدودیتهای تکنولوژیکی: نیاز به بهروزرسانی تجهیزات و فرآیندهای تولید برای افزایش کیفیت و کاهش ضایعات، یکی از موانع پیشرفت به شمار میرود.

-

مسائل صادراتی و تحریمها: تحریمهای بینالمللی، مشکلات بانکی و لجستیکی صادرات را دشوار کرده و مانع توسعه بازارهای خارجی میشود.

-

رقابت با محصولات وارداتی: ورود پروفیلهای ارزانقیمت خارجی به بازار داخلی، فشار رقابتی بر تولیدکنندگان داخلی وارد میکند.

فرصتها

-

افزایش تقاضای داخلی: توسعه پروژههای عمرانی و زیرساختی در کشور، بازار بزرگ و رو به رشدی برای پروفیل ایجاد کرده است.

-

بومیسازی فناوری: ارتقاء فناوریهای تولید و بهرهگیری از دانش فنی بومی، امکان افزایش کیفیت و کاهش هزینهها را فراهم میکند.

-

گسترش صادرات منطقهای: با رفع موانع صادراتی، بازارهای کشورهای همسایه به عنوان مقصدهای جذاب برای محصولات پروفیل ایران شناخته میشوند.

-

تمرکز بر محصولات ویژه: تولید پروفیلهای تخصصی و با کیفیت بالا، فرصت رقابت بهتر در بازارهای بینالمللی را ایجاد میکند.

با مدیریت هوشمندانه این چالشها و استفاده از فرصتهای موجود، صنعت پروفیل ایران میتواند به جایگاه برتری در منطقه دست یابد و نقش مهمتری در زنجیره فولاد و اقتصاد کشور ایفا کند.