کنسانتره آهن در زنجیره فولاد: فرآیند، فناوری، چالشها و آینده

1. جایگاه کنسانتره در زنجیره فولاد

جایگاه-کنسانتره-در-زنجیره-فولاد

زنجیره تولید فولاد شامل مراحل متعددی از استخراج سنگآهن تا تولید محصول نهایی فولادی است. کنسانتره آهن ، یکی از مهمترین حلقههای میانی این زنجیره محسوب میشود و پل ارتباطی بین معدن و کارخانه گندلهسازی یا احیای مستقیم است.

در فرآیند تولید فولاد، ابتدا سنگآهن استخراج میشود. این ماده خام، دارای ناخالصیهایی است که بهرهبرداری مستقیم از آن را دشوار و غیراقتصادی میسازد. برای تبدیل سنگآهن به مادهای قابل استفاده در فرآیندهای پاییندستی، آن را به کنسانتره تبدیل میکنند. کنسانتره، پودری با عیار بالای آهن (معمولاً بالای 66%) است که درصد سیلیس و ناخالصی آن به شدت کاهش یافته است.

نقش کلیدی کنسانتره:

- افزایش بازدهی گندلهسازی

- کاهش مصرف انرژی در احیا

- افزایش کیفیت فولاد تولیدی

بدون فرآیند کنسانترهسازی، بسیاری از معادن سنگآهن از نظر اقتصادی قابل بهرهبرداری نبودند. بهعبارتی، این مرحله بهرهوری کل زنجیره را افزایش داده و زمینه تولید اقتصادیتر فولاد را فراهم میسازد.

2. تعریف و مشخصات فنی کنسانتره

کنسانتره آهن، مادهای پودریشکل و بسیار ریزدانه است که از فرآوری سنگآهن حاصل میشود. این ماده دارای درصد بالایی از عنصر آهن و حداقل میزان ناخالصیهایی مانند سیلیس، فسفر و گوگرد است. رنگ آن معمولاً خاکستری تا قهوهای تیره و بسته به نوع سنگآهن اولیه، متغیر است.

مشخصات فنی کنسانتره:

- عیار آهن (Fe): معمولاً 66 تا 69 درصد

- مقدار سیلیس (SiO₂): زیر 5%

- اندازه ذرات: کمتر از 75 میکرون (حدود 80% عبوری از الک 325 مش)

- رطوبت: 8 تا 10 درصد

کنسانتره بهصورت مرطوب تولید میشود و باید برای حمل و نقل یا گندلهسازی، آبگیری شود. بسته به نوع فرآیند، برخی کنسانترهها با افزودنیهایی مانند آهک یا بنتونیت ترکیب میشوند تا خواص مکانیکی مورد نظر را پیدا کنند.

کنسانتره کیفیت و کارایی فرآیند گندلهسازی را به شدت تحت تأثیر قرار میدهد. بنابراین کنترل دقیق ترکیب شیمیایی، دانهبندی و رطوبت آن از الزامات تولیدکنندگان فولاد است.

3. فرآیند تولید کنسانتره

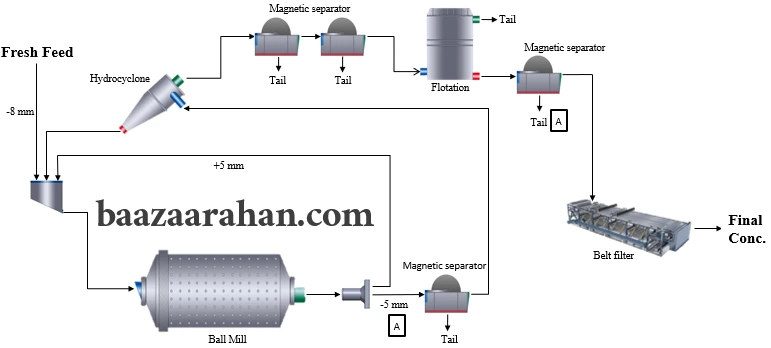

فرآیند-تولید-کنسانتره

فرآوری سنگآهن برای تبدیل آن به کنسانتره شامل چند مرحله فنی و صنعتی است. هدف اصلی، حذف باطلهها و افزایش عیار آهن تا حد مطلوب برای گندلهسازی یا احیای مستقیم است.

مراحل تولید:

- خردایش اولیه: سنگآهن استخراجشده با سنگشکنهای فکی یا مخروطی به قطعات کوچکتر خرد میشود.

- آسیابکردن: ذرات خردشده وارد آسیاب گلولهای میشوند تا به ابعاد میکرونی برسند.

- جدایش مغناطیسی: در این مرحله، ذرات دارای آهن با استفاده از جداکنندههای مغناطیسی از سایر مواد معدنی جدا میشوند.

- طبقهبندی ذرات: با استفاده از هیدروسیکلونها، ذرات ریزتر و مناسبتر برای کنسانتره انتخاب میشوند.

- آبگیری: بهمنظور کاهش رطوبت، از فیلترپرس یا فیلترهای خلأ استفاده میشود.

فرآیند تولید کنسانتره، نیازمند مدیریت دقیق بر پارامترهایی مانند pH، چگالی دوغاب، شدت میدان مغناطیسی و سرعت چرخش تجهیزات است. هرگونه تغییر در این عوامل میتواند بر کیفیت محصول نهایی تأثیرگذار باشد.

4. انواع سنگآهن و تأثیر آن بر تولید کنسانتره

انواع-سنگ-آهن-و-اهمیت-خلوص

نوع سنگآهن استخراجشده از معدن، تأثیر مستقیمی بر فرآیند و کیفیت کنسانتره دارد. ترکیب کانیشناسی، میزان آهن، و نوع ناخالصیها در انتخاب روش فرآوری و تجهیزات مورد استفاده نقش تعیینکنندهای دارند.

مهمترین انواع سنگآهن:

- مگنتیت (Fe₃O₄): دارای خاصیت مغناطیسی قوی و عیار بالا. بهترین گزینه برای جدایش مغناطیسی و تولید کنسانتره با کیفیت.

- هماتیت (Fe₂O₃): خاصیت مغناطیسی ضعیفتر. نیاز به فرآیندهای پیچیدهتر برای جداسازی دارد. اغلب با روش فلوتاسیون یا کانهآرایی ثقلی پردازش میشود.

- لیمونیت و گوتیت: دارای رطوبت بالا و ناخالصی زیاد. بازیابی آهن در این نوع سنگها دشوارتر است.

تأثیر نوع سنگآهن:

- بر انتخاب نوع سنگشکن، شدت میدان مغناطیسی، و روش جدایش اثر دارد.

- هماتیت و لیمونیت نیاز به مصرف انرژی بالاتر دارند.

- کنسانتره حاصل از مگنتیت معمولاً عیار بالاتر و باطله کمتر دارد.

شناخت دقیق نوع سنگآهن ورودی، اولین قدم برای طراحی خط فرآوری بهینه و تولید کنسانتره باکیفیت است.

5. تجهیزات مورد استفاده در خطوط کنسانترهسازی

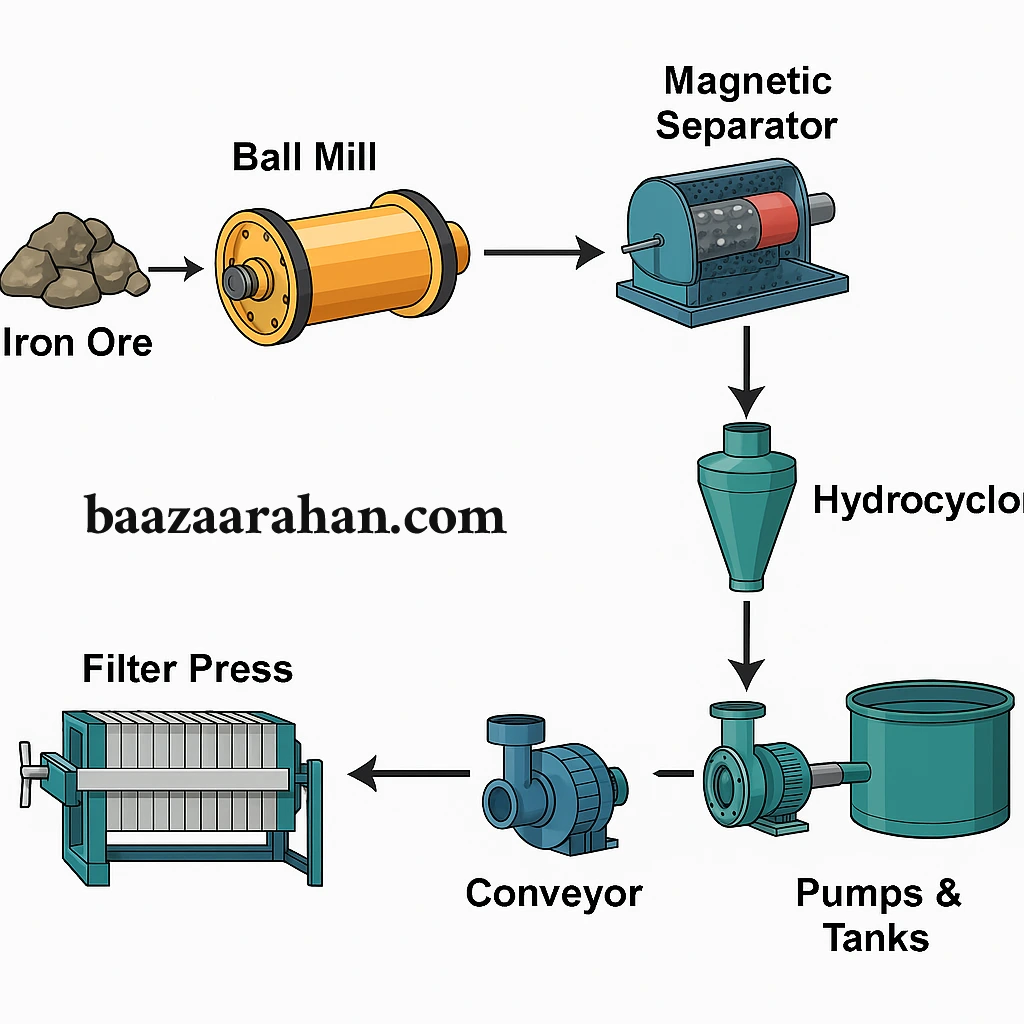

تجهیزات-مورد-استفاده-در-خطوط-کنسانتره-سازی

در فرآوری سنگآهن برای تولید کنسانتره، تجهیزات متعددی بهکار گرفته میشود. این تجهیزات هر یک وظیفهای مشخص در خردایش، جدایش، و تغلیظ دارند. انتخاب مناسب تجهیزات تأثیر مستقیم بر کیفیت کنسانتره و بهرهوری خط تولید دارد.

- سنگشکنها (Crushers): برای خردایش اولیه سنگآهن به قطعات کوچکتر استفاده میشوند. نوع فکی یا مخروطی متداولتر است.

- آسیابها (Mills): وظیفه تبدیل ذرات به اندازه میکرونی را بر عهده دارند. آسیاب گلولهای و ریموندی از رایجترین انواع هستند.

- جداکنندههای مغناطیسی: جهت جدایش ذرات آهندار از باطلهها استفاده میشوند. مدل تر و خشک بسته به رطوبت ماده بهکار میروند.

- هیدروسیکلونها: برای طبقهبندی ذرات براساس اندازه و چگالی استفاده میشوند و بخشی از سیستم کنترل ابعاد ذرات هستند.

- فیلترپرس یا فیلترهای خلأ: برای آبگیری کنسانتره و کاهش رطوبت آن بهکار میروند تا ماده آماده انتقال یا گندلهسازی شود.

- نوار نقالهها، پمپها و مخازن: برای انتقال و ذخیرهسازی موقت مواد در بین مراحل مختلف فرآوری.

این تجهیزات بهصورت متوالی و در خط فرآیند نصب میشوند. نگهداری، تعمیرات منظم، و نظارت بر عملکرد آنها اهمیت زیادی دارد. طراحی درست خطوط فرآوری و چینش تجهیزات با در نظر گرفتن نوع سنگآهن، موجب کاهش اتلاف انرژی، افزایش بازیابی و کیفیت بهتر محصول نهایی میشود.

6. کنترل کیفیت در تولید کنسانتره

تضمین کیفیت کنسانتره یکی از مهمترین مسائل در فرآیند تولید آن است. کنترل کیفیت باعث میشود که محصول نهایی دارای عیار آهن بالا، میزان مناسب ناخالصی، و دانهبندی یکنواخت باشد.

شاخصهای کلیدی کنترل کیفیت:

- عیار آهن (Fe): باید بالای 66 درصد باشد.

- مقدار سیلیس (SiO₂): باید کمتر از 5 درصد باشد.

- فسفر و گوگرد: حضور این عناصر باید به حداقل ممکن برسد.

- اندازه ذرات: باید بهصورت یکنواخت و متناسب با نیاز گندلهسازی باشد.

برای پایش این شاخصها، از تجهیزات و روشهای مختلف آزمایشگاهی استفاده میشود:

- آنالیز شیمیایی (XRF، AAS): برای تعیین دقیق ترکیب شیمیایی کنسانتره.

- آنالیز دانهبندی: با استفاده از الکهای لرزان یا لیزر.

- آزمون رطوبت: برای بررسی میزان آب باقیمانده در محصول نهایی.

کنترل کیفیت باید در تمام مراحل تولید انجام شود: از ورودی سنگآهن خام، تا محصول نهایی. همچنین نمونهگیری پیوسته از جریان فرآیند و آرشیو نتایج آزمایشها برای ردیابی و بهبود فرآیند ضروری است.

در صورت عدم تطابق محصول با استانداردها، باید علتیابی سریع انجام و اصلاحات لازم در پارامترهای فرآیند اعمال شود. کنترل کیفیت مداوم، ضامن رضایت مشتریان و موفقیت اقتصادی کارخانه است.

7. مصرف کنسانتره در صنایع پاییندستی

کنسانتره یکی از منابع کلیدی تأمین آهن در صنایع پاییندستی فولاد است. اصلیترین مصرف آن در واحدهای گندلهسازی صورت میگیرد. گندلهها پس از تولید بهعنوان خوراک در کورههای احیای مستقیم یا کوره بلند استفاده میشوند.

کاربردهای کنسانتره:

- گندلهسازی: کنسانتره با افزودنیهایی مانند بنتونیت، آهک، و آب ترکیب و به گندله تبدیل میشود.

- تولید آهن اسفنجی (DRI): گندله تولیدشده در کوره احیای مستقیم تبدیل به آهن اسفنجی میشود.

- کوره بلند: در برخی واحدها، کنسانتره پس از آگلومراسیون، بهعنوان خوراک مستقیم در کوره بلند استفاده میشود.

کنسانترهای با کیفیت پایین ممکن است باعث کاهش راندمان گندلهسازی، افزایش مصرف انرژی، یا کاهش کیفیت محصول نهایی شود. به همین دلیل صنایع پاییندستی معیارهای سختگیرانهای برای خرید کنسانتره اعمال میکنند.

در برخی پروژهها، از کنسانتره برای تولید فولاد خام بدون مرحله گندلهسازی نیز استفاده شده، ولی این روش نیاز به فناوریهای خاص دارد.

در کل، کنسانتره باکیفیت تضمینکننده عملکرد بهینه کل زنجیره تولید فولاد است.

8. مسائل زیستمحیطی در تولید کنسانتره

مسائل-زیست-محیطی-در-تولید-کنسانتره

تولید کنسانتره، بهعنوان بخشی از فرآوری مواد معدنی، با چالشهای زیستمحیطی متعددی همراه است. مصرف بالای آب، تولید باطلههای جامد، و استفاده از انرژی از مهمترین موارد تأثیرگذار بر محیطزیست هستند.

چالشهای زیستمحیطی:

- مصرف آب: فرآیند جدایش و شستوشو به آب زیادی نیاز دارد. مدیریت منابع آبی و بازیافت آب اهمیت بالایی دارد.

- تولید باطله: بخش زیادی از مواد معدنی استخراجشده به باطله تبدیل میشود که اگر مدیریت نشود، موجب آلودگی خاک و آب خواهد شد.

- انتشار گردوغبار: خردایش و آسیاب باعث انتشار ریزگردها میشود. استفاده از سیستمهای غبارگیر الزامی است.

- مصرف انرژی: فرآیندهای مکانیکی و الکتریکی انرژیبر هستند. بهرهوری پایین، منجر به افزایش ردپای کربن میشود.

راهکارهای بهبود:

- نصب سیستمهای بازیافت آب

- استفاده از سلولهای فلوتاسیون پیشرفته با مصرف انرژی کمتر

- تثبیت و دفن اصولی باطلهها

- پایش مستمر آلودگیها و رعایت استانداردهای زیستمحیطی

با رعایت اصول توسعه پایدار و محیطزیستی، تولید کنسانتره میتواند با کمترین آسیب به منابع طبیعی انجام شود.

9. وضعیت کنسانتره در ایران و جهان

تولید کنسانتره در سطح جهانی بهطور مداوم در حال رشد است. کشورهایی مانند استرالیا، برزیل، چین، هند، و روسیه بزرگترین تولیدکنندگان و صادرکنندگان کنسانتره بهشمار میروند. در این کشورها، تکنولوژیهای نوین و مدیریت حرفهای موجب افزایش بهرهوری شده است.

وضعیت جهانی:

- چین بزرگترین مصرفکننده کنسانتره در جهان است.

- استرالیا و برزیل بیشترین صادرات را دارند.

- نوآوری در فرآوری و کاهش مصرف انرژی در اولویت است.

وضعیت در ایران:

- ظرفیت نصبشده تولید کنسانتره در کشور بیش از 70 میلیون تن در سال است.

- تولید عمدتاً در استانهای کرمان، یزد، خراسان و زنجان متمرکز است.

- برخی معادن هماتیتی هنوز به فرآیند کنسانترهسازی مجهز نیستند.

ایران با چالشهایی همچون کمبود آب، ضعف زیرساخت حملونقل، و وابستگی به واردات تجهیزات مواجه است. با این حال، برنامهریزی برای افزایش تولید و صادرات کنسانتره به کشورهای همسایه در حال انجام است.

آینده تولید کنسانتره در ایران وابسته به توسعه فناوری، سرمایهگذاری در زیرساخت و بهبود بهرهوری است.

10. چالشها و فرصتهای آینده در صنعت کنسانتره

صنعت کنسانتره در حال ورود به دورهای از تغییرات فناورانه و تحولات بازار است. افزایش تقاضای جهانی برای فولاد، فشارهای زیستمحیطی و رقابت در بازار، فرصتها و چالشهای تازهای را پیش روی تولیدکنندگان کنسانتره قرار داده است.

چالشها:

- کاهش عیار سنگآهن در معادن فعال

- کمبود منابع آبی در مناطق معدنی

- نوسانات قیمت جهانی

- محدودیتهای زیستمحیطی و قوانین سختگیرانهتر

فرصتها:

- استفاده از فناوریهای نوین فرآوری (مانند نانو، هوش مصنوعی، اتوماسیون)

- گسترش صادرات به کشورهای همسایه و شرق آسیا

- سرمایهگذاری در بهرهوری انرژی و کاهش هزینه تولید

- توسعه کنسانترهسازی از معادن کمعیار

برای استفاده از این فرصتها، باید زنجیره تأمین تجهیز شود، نیروی انسانی آموزش دیده تربیت شود، و تعامل بین دانشگاه، صنعت و دولت تقویت گردد.

در نهایت، بقای صنعت کنسانتره در گرو نوآوری، مسئولیتپذیری زیستمحیطی و رویکرد بلندمدت اقتصادی است.