کوره احیای مستقیم (Direct Reduction Furnace): قلب تپنده تولید آهن اسفنجی

1. مقدمهای بر فرایند احیای مستقیم

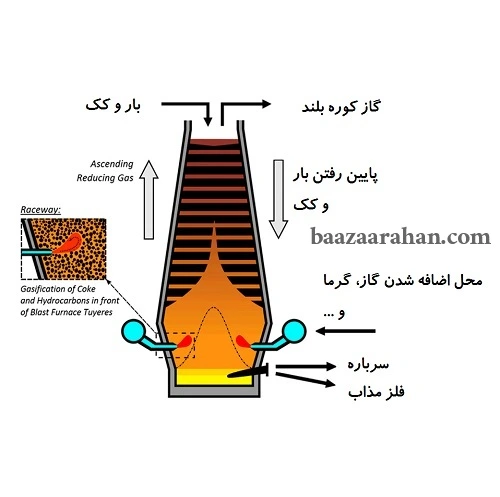

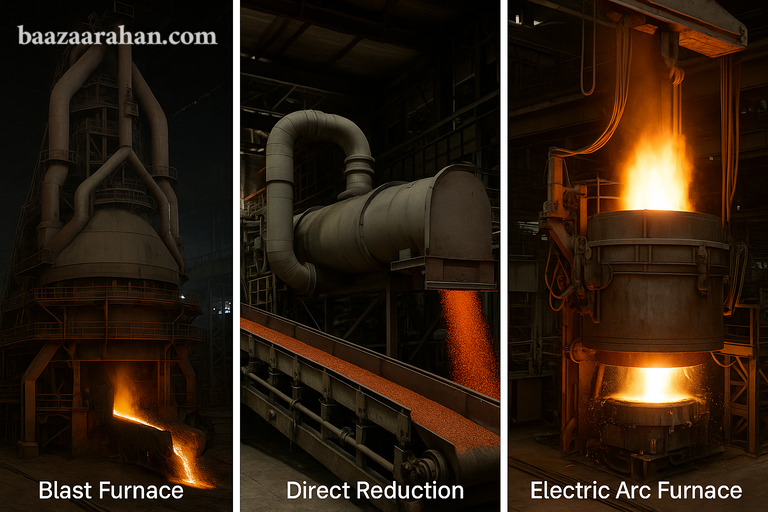

صنعت فولاد در دهههای اخیر دستخوش تحولات عمیقی شده است. یکی از مهمترین این تحولات، ظهور و توسعه فناوری احیای مستقیم سنگ آهن است. برخلاف روش سنتی کوره بلند که نیاز به ذوب کامل سنگ آهن و استفاده از زغالسنگ ککشو دارد، در فرایند احیای مستقیم، سنگ آهن در حالت جامد و بدون ذوب، به آهن فلزی تبدیل میشود. این کار با استفاده از گازهای احیاکننده مانند هیدروژن (H₂) و مونوکسید کربن (CO) انجام میگیرد.

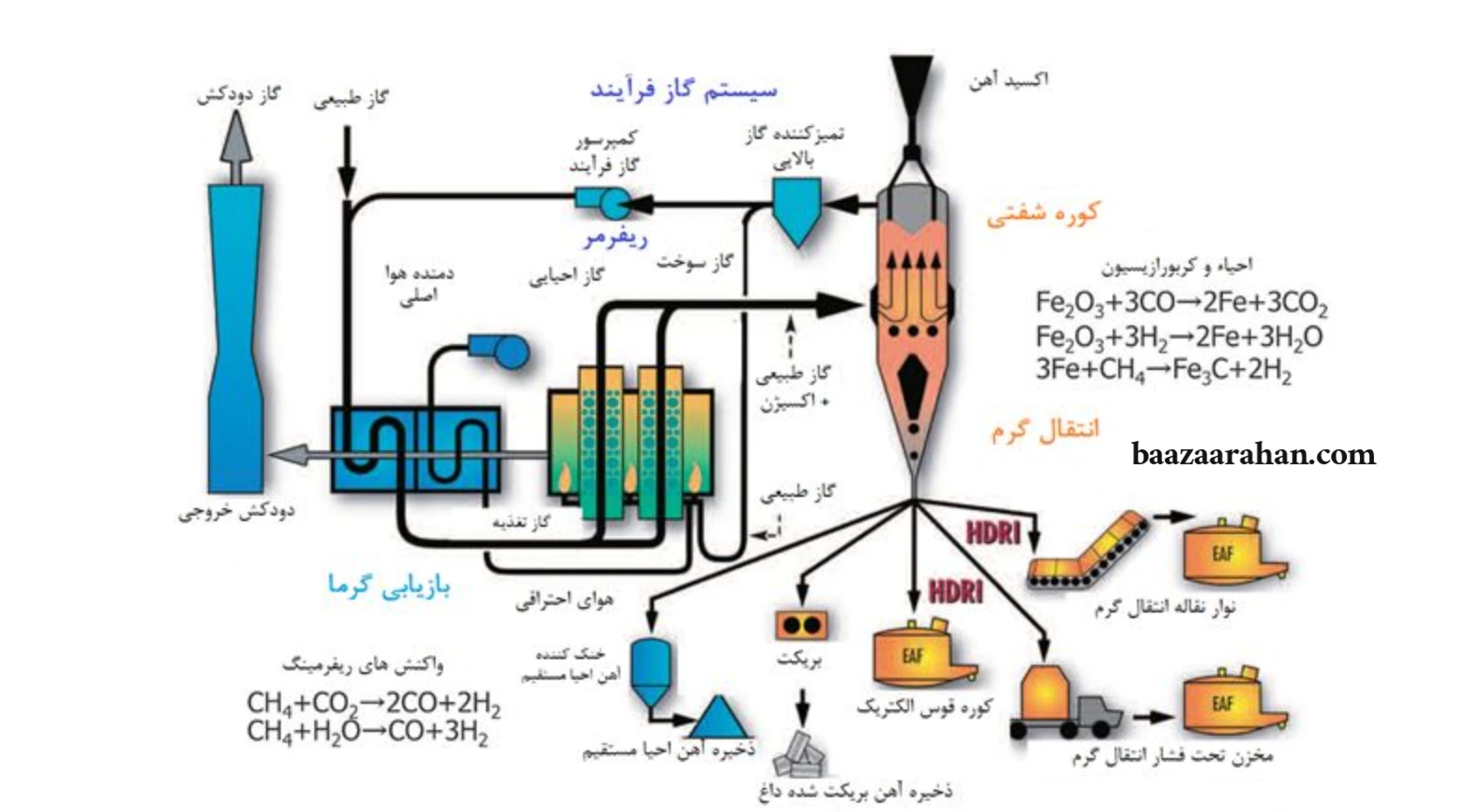

کوره احیای مستقیم به عنوان قلب این فرآیند، نقش حیاتی در تبدیل سنگ آهن به آهن اسفنجی (DRI) ایفا میکند. این کورهها به طور معمول در فشار و دمای کنترلشدهای کار میکنند و گاز احیاکننده را از پایین یا وسط راکتور به داخل مواد تزریق میکنند. واکنشهای شیمیایی درون این کوره باعث جدایش اکسیژن از سنگ آهن و تولید آهن متخلخل یا همان اسفنجی میشود.

استفاده از این فناوری به دلایل مختلفی گسترش یافته است. از جمله این دلایل میتوان به کاهش مصرف انرژی، کاهش انتشار گازهای گلخانهای، و امکان استفاده از گاز طبیعی بهجای زغالسنگ اشاره کرد. همچنین، با توجه به افزایش دغدغههای زیستمحیطی و تلاش برای تولید فولاد سبز، کشورهای پیشرفته در حال سرمایهگذاری گستردهای در توسعه و بهرهبرداری از کورههای احیای مستقیم هستند.

فناوریهایی نظیر MIDREX، HYL و PERED در حال حاضر جزو رایجترین روشهای احیای مستقیم محسوب میشوند. هر کدام از این روشها ویژگیهای فنی خاص خود را دارند اما همگی از اصل اساسی احیای جامد پیروی میکنند. در ادامه مقاله، به بررسی دقیقتر این فناوریها و ساختار عملکردی کورههای احیای مستقیم خواهیم پرداخت.

2. کوره احیای مستقیم چیست؟

کوره احیای مستقیم یکی از تجهیزات کلیدی در تولید آهن اسفنجی به روش احیای مستقیم است. این کوره بهصورت عمودی یا افقی طراحی میشود و مواد اولیه شامل سنگ آهن (در قالب گلوله یا کلوخه) را بدون نیاز به ذوب کردن، با استفاده از گاز احیاکننده به آهن فلزی تبدیل میکند. این فرایند برخلاف روش کوره بلند، به سوخت جامد نیازی ندارد و در دمایی پایینتر و شرایط محیطی کنترلشده انجام میگیرد.

در کوره احیای مستقیم، سنگ آهن از قسمت بالای راکتور وارد میشود و گاز احیاکننده از بخش پایین یا میانی به درون راکتور تزریق میگردد. این گاز اغلب ترکیبی از هیدروژن و مونوکسید کربن است که با واکنش با اکسیژن موجود در سنگ آهن، باعث احیای آن میشود. در نتیجه، محصول نهایی، آهن اسفنجی با خلوص بالا خواهد بود که مستقیماً به کوره قوس الکتریکی برای تبدیل به فولاد منتقل میشود.

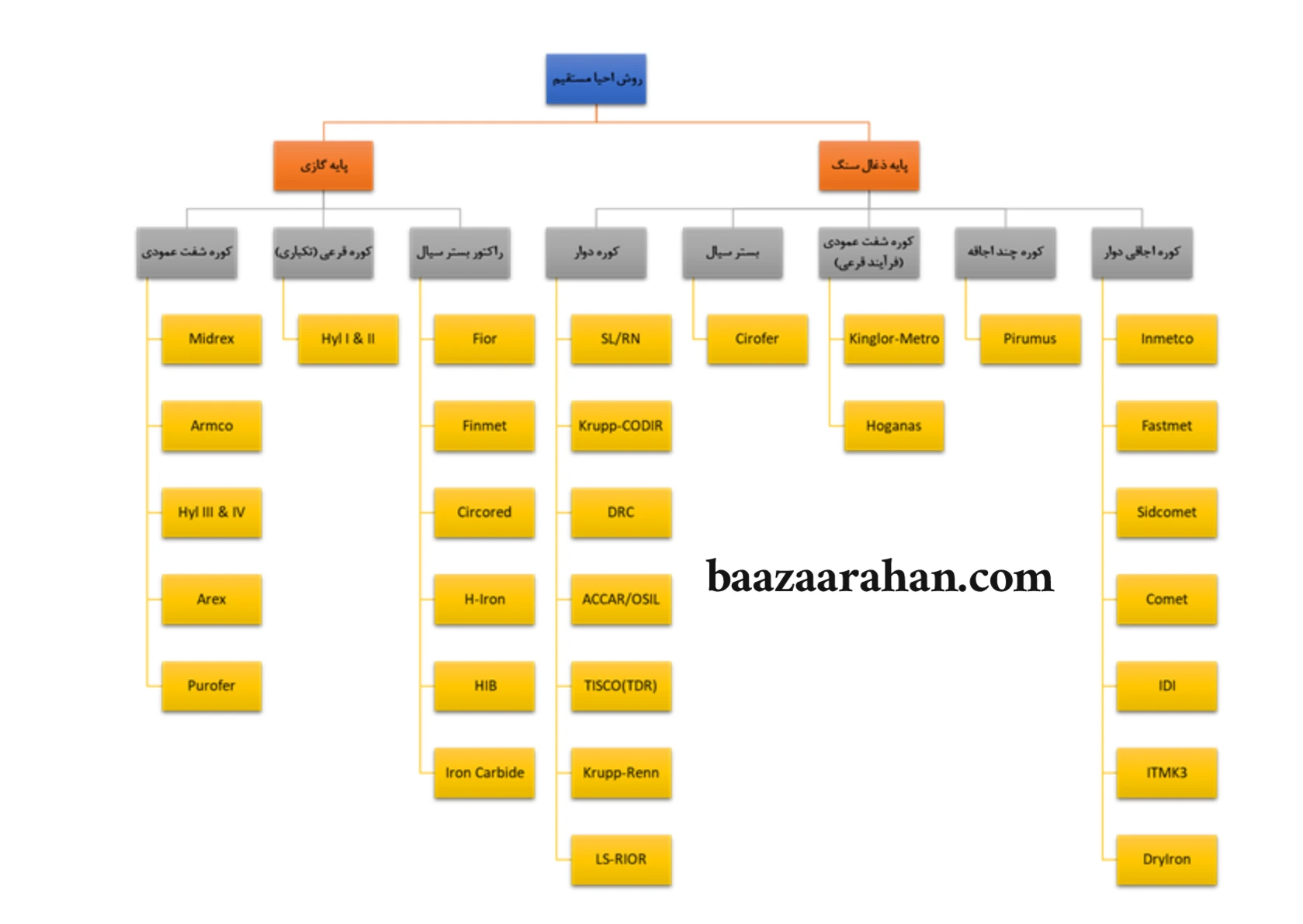

این کورهها در دو نوع اصلی وجود دارند: کورههای گازی (Gas-Based) که از گاز طبیعی یا گاز احیاکننده استفاده میکنند، و کورههای زغالی (Coal-Based) که بیشتر در کشورهایی با منابع فراوان زغالسنگ به کار میروند. فناوریهای پیشرفته مانند MIDREX و HYL به دسته گازی تعلق دارند و بیشترین سهم بازار جهانی را به خود اختصاص دادهاند.

کوره احیای مستقیم معمولاً به شکل استوانهای عمودی طراحی میشود و شامل سیستمهایی برای بارگیری مواد، تزریق گاز، کنترل دما و تخلیه محصول است. عملکرد این کورهها نیازمند دقت بالا در تنظیم فشار، دما، و ترکیب شیمیایی گاز احیاکننده است تا فرآیند احیا بهصورت کامل انجام شود و محصولی با کیفیت به دست آید.

امروزه این کورهها در کارخانههای فولادسازی مدرن بهعنوان جایگزینی تمیزتر، کارآمدتر و پایدارتر نسبت به روشهای سنتی مورد توجه قرار گرفتهاند. در ادامه، به بررسی انواع این کورهها میپردازیم.

3. انواع کورههای احیای مستقیم

کورههای احیای مستقیم از نظر نوع سوخت مصرفی و فناوری فرایند به دو دسته کلی تقسیم میشوند: کورههای گازی (Gas-Based) و کورههای زغالی (Coal-Based). هر کدام از این دستهها با توجه به شرایط اقتصادی، منابع انرژی در دسترس و اهداف زیستمحیطی، در مناطق مختلف جهان مورد استفاده قرار میگیرند.

کورههای گازی

کورههای گازی با استفاده از گاز طبیعی یا گاز سنتز شده (حاوی H₂ و CO) سنگ آهن را در حالت جامد احیا میکنند. این نوع کورهها پرکاربردترین فناوری در جهان امروز به شمار میروند و سیستمهایی مانند MIDREX، HYL (Energiron) و PERED از این گروه هستند. در این کورهها، گاز احیاکننده ابتدا در یک واحد ریفورمر (Reformer) آمادهسازی میشود و سپس وارد راکتور میگردد. در این روش، مصرف انرژی پایینتر، بهرهوری بالاتر و آلودگی کمتر از مزایای مهم محسوب میشوند.

MIDREX بهعنوان پرکاربردترین روش گازی، بیش از ۶۰٪ آهن اسفنجی جهان را تولید میکند. کشورهای دارای منابع گاز طبیعی فراوان، مانند ایران، عربستان، هند، مکزیک و ایالات متحده، سرمایهگذاری گستردهای در این فناوری انجام دادهاند.

کورههای زغالی

در مناطقی که دسترسی به گاز طبیعی محدود است، مانند برخی مناطق هند، از کورههای زغالی استفاده میشود. این کورهها اغلب به صورت کورههای دوار یا استوانهای افقی طراحی میشوند و از زغالسنگ غیرککشو بهعنوان عامل احیا بهره میبرند. در این روش، زغال علاوه بر تأمین انرژی، نقش عامل احیا را نیز ایفا میکند. این فرآیند معمولاً آلودگی بیشتری تولید میکند و کنترل آن دشوارتر است، ولی از لحاظ اقتصادی برای کشورهای فاقد گاز طبیعی توجیهپذیر است.

مقایسه کلی

هر دو نوع کوره احیای مستقیم مزایا و چالشهای خاص خود را دارند، اما روند جهانی به سمت استفاده از کورههای گازی با رویکرد کاهش آلایندهها و حرکت بهسوی فولاد سبز پیش میرود. در ادامه مقاله، به بررسی دقیقتر اجزای تشکیلدهنده این کورهها خواهیم پرداخت.

4. اجزای اصلی کوره احیای مستقیم

کوره احیای مستقیم ساختاری پیچیده و مهندسیشده دارد که از چند بخش اصلی تشکیل شده است. هر کدام از این اجزا نقش کلیدی در بهینهسازی فرآیند احیا، کنترل کیفیت محصول، و بهرهوری انرژی دارند. طراحی مناسب و نگهداری دقیق این اجزا، عملکرد پایدار و ایمن سیستم را تضمین میکند.

1. راکتور احیا

راکتور یا بدنه اصلی کوره احیای مستقیم، محل انجام واکنشهای شیمیایی است. این بخش به شکل استوانهای عمودی ساخته میشود و دارای بدنهای مقاوم در برابر دما و خوردگی است. سنگ آهن از قسمت بالای راکتور وارد میشود و بهتدریج در مسیر پایینرو با گاز احیاکننده واکنش میدهد. در این مسیر، اکسیژن سنگ آهن حذف شده و آهن فلزی بهدست میآید.

2. سیستم تزریق گاز احیاکننده

گاز احیاکننده معمولاً ترکیبی از هیدروژن و مونوکسید کربن است که از طریق نازلهایی به درون راکتور تزریق میشود. فشار، دما و ترکیب گاز باید با دقت تنظیم شوند تا واکنش بهطور کامل و یکنواخت انجام گیرد. در فناوریهایی مانند MIDREX، گاز ابتدا در ریفورمر گرم میشود و سپس به راکتور وارد میگردد.

3. بخش تغذیه و بارگیری

در قسمت بالایی کوره، واحد بارگیری مواد خام قرار دارد. این سیستم شامل نقالهها، دریچههای هوابند و قیفهایی است که وظیفه تغذیه پیوسته و کنترلشده سنگ آهن به داخل راکتور را برعهده دارند. طراحی این بخش بهگونهای است که از ورود هوا به داخل کوره جلوگیری میشود و جریان مواد بهصورت یکنواخت حفظ میشود.

4. سیستم تخلیه محصول

آهن اسفنجی پس از احیا به سمت پایین راکتور حرکت کرده و از خروجی تخلیه میشود. در این نقطه، معمولاً تجهیزاتی مانند خنککنندههای مکانیکی یا گازی نصب میشود تا دمای آهن اسفنجی کاهش یافته و برای مراحل بعدی مانند انتقال یا ذخیرهسازی آماده شود.

5. سیستم کنترل و مانیتورینگ

برای حفظ عملکرد بهینه و جلوگیری از خطرات احتمالی، کوره احیای مستقیم به سیستمهای هوشمند کنترل دما، فشار، ترکیب گاز و نرخ شارژ مواد مجهز میشود. این سیستمها در اتاق کنترل مرکزی مدیریت میشوند و امکان مداخله سریع اپراتور را فراهم میکنند.

در مجموع، طراحی هماهنگ این اجزا، تضمینکننده عملکرد مطمئن، بهرهور و ایمن در کوره احیای مستقیم است. در بخش بعدی به بررسی دقیق واکنشهای شیمیایی این فرایند خواهیم پرداخت.

5. واکنشهای شیمیایی در کوره احیای مستقیم

فرآیند احیای مستقیم بر پایه مجموعهای از واکنشهای شیمیایی ساده ولی بنیادین انجام میگیرد. این واکنشها، سنگ آهن را در دمایی حدود ۸۰۰ تا ۱۰۰۰ درجه سانتیگراد و بدون نیاز به ذوب، به آهن فلزی تبدیل میکنند. نقش اصلی در این فرآیند را گازهای احیاکننده، یعنی هیدروژن (H₂) و مونوکسید کربن (CO) ایفا میکنند.

در کوره احیای مستقیم، سنگ آهن معمولاً بهصورت اکسید آهن (Fe₂O₃ یا Fe₃O₄) وارد راکتور میشود. گازهای احیاکننده با این اکسیدها واکنش داده و به تدریج آنها را به فلز آهن تبدیل میکنند. این واکنشها در چند مرحله متوالی انجام میشود:

مرحله اول:

احیای هماتیت (Fe₂O₃) به مگنتیت (Fe₃O₄):

Fe₂O₃ + CO → 2Fe₃O₄ + CO₂

مرحله دوم:

احیای مگنتیت به اکسید آهن دو ظرفیتی (FeO):

Fe₃O₄ + CO → 3FeO + CO₂

مرحله سوم:

احیای FeO به آهن فلزی (Fe):

FeO + CO → Fe + CO₂

FeO + H₂ → Fe + H₂O

همانطور که دیده میشود، مونوکسید کربن و هیدروژن هر دو نقش عامل احیا را ایفا میکنند. بسته به نوع فرآیند (مانند MIDREX یا HYL)، نسبت استفاده از این دو گاز متفاوت است. در برخی فرایندها، بهویژه آنهایی که به فولاد سبز توجه دارند، سهم هیدروژن بهطور قابل توجهی بیشتر میشود تا تولید دیاکسید کربن به حداقل برسد.

واکنشهای فوق گرماگیر هستند؛ به همین دلیل، دمای کوره باید به دقت کنترل شود تا واکنشها بهصورت کامل انجام گیرند. در غیر اینصورت، آهن اسفنجی با درصد احیای ناقص تولید خواهد شد که کیفیت پایینی دارد و کارایی آن در مراحل بعدی تولید فولاد کاهش مییابد.

در کنار این واکنشهای اصلی، واکنشهایی نظیر تولید بخار آب (H₂O) و دیاکسید کربن (CO₂) نیز رخ میدهند که باید با سیستمهای تصفیه از جریان گاز خارج شوند تا مانع پیشرفت واکنش نشوند. این نکته نیز یکی از عوامل مهم طراحی سیستمهای بازیافت و تصفیه گاز در کوره احیای مستقیم محسوب میشود.

در ادامه، به مزایا و معایب کورههای احیای مستقیم خواهیم پرداخت تا دید متوازنتری نسبت به این فناوری ارائه شود.

6. مزایا و معایب کورههای احیای مستقیم

کورههای احیای مستقیم به دلیل ویژگیهای فنی و زیستمحیطی خود، در دهههای اخیر به یکی از اصلیترین گزینهها برای تولید آهن اولیه تبدیل شدهاند. با این حال، مانند هر فناوری صنعتی دیگر، این کورهها هم دارای مزایا و معایبی هستند که در انتخاب آنها باید با دقت بررسی شوند.

مزایای کوره احیای مستقیم

-

کاهش مصرف انرژی:

کوره احیای مستقیم برخلاف کوره بلند، نیازی به ذوب کامل سنگ آهن ندارد. این موضوع باعث کاهش قابلتوجه در مصرف انرژی شده و بهرهوری فرآیند را افزایش میدهد. -

کاهش انتشار گازهای گلخانهای:

استفاده از گاز طبیعی بهعنوان منبع انرژی در کورههای گازی، باعث کاهش قابلملاحظه انتشار CO₂ نسبت به زغالسنگ میشود. برخی فناوریها نیز به سمت استفاده خالص از هیدروژن حرکت کردهاند که تقریباً بدون کربن عمل میکند. -

کیفیت بالای آهن اسفنجی:

محصول خروجی از کوره احیای مستقیم دارای درصد آهن بالا و ناخالصی کم است. این ویژگی، بهویژه برای خوراکدهی به کورههای قوس الکتریکی بسیار ایدهآل است. -

انعطافپذیری در طراحی و مقیاس تولید:

کورههای احیای مستقیم را میتوان در مقیاسهای مختلف نصب کرد. از کارخانههای کوچک گرفته تا واحدهای بزرگ فولادسازی، همه میتوانند از این فناوری بهره ببرند. -

سازگاری با فولادسازی الکتریکی:

همزمان با رشد فناوری کوره قوس الکتریکی (EAF)، استفاده از آهن اسفنجی تولیدشده توسط کوره احیای مستقیم، گزینهای سازگار و کارآمد در زنجیره تولید فولاد شده است.

معایب و چالشها

-

نیاز به منابع گاز طبیعی یا هیدروژن:

فناوری احیای مستقیم گازی در کشورهایی با منابع غنی گاز طبیعی مقرونبهصرفه است. در غیر این صورت، تأمین انرژی گازی میتواند چالشبرانگیز و پرهزینه باشد. -

سرمایهگذاری اولیه بالا:

نصب و راهاندازی کوره احیای مستقیم نیاز به سرمایهگذاری سنگین در بخشهایی مانند سیستم تزریق گاز، ریفورمر، و واحدهای کنترلی دارد. -

کنترل پیچیدهتر فرآیند:

به دلیل وابستگی به پارامترهای دقیق دما، فشار و ترکیب گاز، فرآیند احیای مستقیم نیاز به سیستمهای کنترلی پیشرفته دارد که بهرهبرداری از آن را پیچیدهتر میکند. -

نیاز به مواد اولیه خاص:

این فناوری عمدتاً از گندله سنگ آهن (Pellet) یا کلوخه با کیفیت بالا استفاده میکند. سنگ آهن با ناخالصی بالا یا ذرات ریز ممکن است عملکرد کوره را مختل کند.

در مجموع، مزایای کوره احیای مستقیم در زمینه پایداری محیطزیستی، صرفهجویی در انرژی و سازگاری با آینده فولادسازی، باعث شدهاند که بسیاری از کشورها به سمت این فناوری حرکت کنند. با این حال، برای بهرهبرداری مؤثر، باید به چالشها و ملاحظات فنی آن نیز توجه کافی داشت.

در بخش بعدی، ساختار و روند عملکرد کوره احیای مستقیم را بهصورت گامبهگام بررسی خواهیم کرد.

کوره احیای مستقیم یک سیستم مهندسی پیچیده است که برای تبدیل سنگ آهن به آهن اسفنجی بدون ذوب طراحی شده است. این کوره شامل چند بخش کلیدی است که با همکاری یکدیگر فرآیند احیا را بهینه و کنترلشده انجام میدهند.

1. واحد تغذیه مواد اولیه

سنگ آهن بهصورت گندله یا کلوخه در قسمت بالای کوره بارگیری میشود. این بخش شامل تجهیزات نقاله، قیف و دریچههای کنترلشده است که از ورود هوای اضافی جلوگیری میکند و جریان مواد را یکنواخت نگه میدارد.

2. راکتور احیا

در راکتور، سنگ آهن با گاز احیاکننده تماس پیدا میکند. این قسمت استوانهای شکل، شرایط دمایی و فشاری مناسبی دارد تا واکنشهای احیا با بیشترین راندمان انجام شود. گاز احیاکننده معمولاً از پایین وارد شده و به سمت بالا حرکت میکند؛ در مقابل جریان سنگ آهن که از بالا به پایین میآید، باعث ایجاد یک جریان مخالف میشود که تماس بهتر بین گاز و مواد را فراهم میکند.

3. سیستم تزریق و کنترل گاز

گاز احیاکننده پس از تولید در واحد ریفورمر (Reformer) وارد کوره میشود. کنترل دقیق ترکیب گاز (نسبت هیدروژن به مونوکسید کربن)، دما و فشار در این مرحله اهمیت بالایی دارد. هر گونه تغییر ناگهانی در این پارامترها میتواند بر کیفیت محصول و کارایی فرآیند تأثیر منفی بگذارد.

4. سیستم خنککننده و تخلیه محصول

آهن اسفنجی پس از احیا از قسمت پایین کوره تخلیه میشود. در این نقطه، آهن هنوز داغ است و لازم است قبل از انتقال به مراحل بعدی خنک شود. سیستم خنککننده که میتواند به صورت گازی یا مکانیکی باشد، دمای محصول را کاهش داده و آماده بستهبندی یا انتقال میکند.

5. سیستم بازیافت و تصفیه گاز

گازهای خروجی از کوره حاوی ترکیباتی مانند CO₂، H₂O و گازهای قابل بازیافت هستند. این گازها ابتدا در سیستمهای بازیافت جمعآوری و پالایش شده تا مجدداً به چرخه احیا بازگردند. این کار علاوه بر کاهش مصرف سوخت، به حفظ محیط زیست نیز کمک میکند.

عملکرد کلی

با توجه به طراحی دقیق و هماهنگی این اجزا، کوره احیای مستقیم قادر است فرایند احیا را با راندمان بالا، کاهش مصرف انرژی و حداقل آلایندگی انجام دهد. این ساختار همچنین امکان کنترل دقیق و سریع را فراهم میکند که برای کیفیت بالای آهن اسفنجی حیاتی است.

8. کاربردها و اهمیت کوره احیای مستقیم در صنعت فولاد

کوره احیای مستقیم بهعنوان یکی از فناوریهای نوین و کارآمد در صنعت فولادسازی، نقش مهمی در بهبود کیفیت، کاهش هزینهها و افزایش پایداری زیستمحیطی ایفا میکند. با توجه به رشد روزافزون تقاضای فولاد در سطح جهان و نیاز به کاهش آلایندگی، این فناوری جایگاه ویژهای یافته است.

کاربردهای اصلی

-

تولید آهن اسفنجی با کیفیت بالا:

کوره احیای مستقیم قادر است آهن اسفنجی با درصد آهن بالاتر و ناخالصی کمتر نسبت به روشهای سنتی تولید کند. این محصول بهعنوان ماده اولیه در کورههای قوس الکتریکی (EAF) به کار میرود و کیفیت فولاد نهایی را بهبود میبخشد. -

کاهش وابستگی به کک و زغالسنگ:

در روشهای سنتی فولادسازی، ککسازی یکی از مراحل پرمصرف و آلاینده است. استفاده از کورههای احیای مستقیم بهویژه نوع گازی، مصرف کک را کاهش داده و وابستگی به زغالسنگ را کم میکند. -

تولید فولاد سبز:

با افزایش استفاده از هیدروژن بهعنوان گاز احیاکننده، کورههای احیای مستقیم به یکی از اصلیترین راهکارهای تحقق فولاد سبز تبدیل شدهاند. این روند به کاهش انتشار گازهای گلخانهای کمک شایانی میکند.

اهمیت اقتصادی و زیستمحیطی

-

کاهش هزینههای انرژی: مصرف کمتر سوخت فسیلی و بهرهوری بیشتر، هزینه تولید آهن اسفنجی را کاهش میدهد و به صرفهجویی در منابع انرژی کمک میکند.

-

کاهش آلایندگی: کاهش تولید گازهای گلخانهای و آلایندههای محیطی باعث بهبود کیفیت هوا و حفظ محیط زیست میشود.

-

انعطافپذیری تولید: این فناوری امکان تولید آهن اسفنجی در مقیاسهای مختلف و با تنظیمات متنوع را فراهم میکند که پاسخگوی نیاز صنایع فولادسازی متفاوت است.

-

ایجاد فرصتهای شغلی: توسعه کورههای احیای مستقیم در کشورهای در حال توسعه میتواند به ایجاد اشتغال در حوزههای مهندسی، بهرهبرداری و تعمیرات کمک کند.

نقش در زنجیره تأمین فولاد

کوره احیای مستقیم بهعنوان مرحله کلیدی در زنجیره تأمین فولاد، کیفیت و کارایی تولید را تضمین میکند. استفاده از آهن اسفنجی با کیفیت بالا در کورههای قوس الکتریکی، موجب کاهش مصرف انرژی و بهبود خواص مکانیکی فولاد میشود.

9. چشمانداز و نوآوریهای آینده در کورههای احیای مستقیم

صنعت فولادسازی در حال گذار به دورهای است که نوآوری و پایداری زیستمحیطی نقش اصلی را ایفا میکنند. کورههای احیای مستقیم بهعنوان قلب این تحول، با توسعه فناوریهای جدید و بهبود فرآیندها، آیندهای روشن در پیش دارند.

روندهای نوین در فناوری احیای مستقیم

-

استفاده گستردهتر از هیدروژن سبز:

یکی از بزرگترین تحولات پیشرو، جایگزینی کامل گاز طبیعی با هیدروژن تولیدشده از منابع تجدیدپذیر است. این اقدام، تولید فولاد بدون انتشار کربن را ممکن میسازد و کورههای احیای مستقیم را به فناوریای کلیدی در تحقق اهداف کربنزدایی تبدیل میکند. -

هوشمندسازی و اتوماسیون فرآیند:

استفاده از سیستمهای هوش مصنوعی و اینترنت اشیا (IoT) برای کنترل دقیقتر پارامترهای عملیاتی، افزایش بهرهوری و کاهش خطاهای انسانی در کورههای احیای مستقیم در حال گسترش است. -

توسعه کورههای کوچک و مدولار:

ساخت کورههای احیای مستقیم با ظرفیتهای کوچکتر و طراحی مدولار، امکان نصب و راهاندازی سریعتر و انعطافپذیری بیشتر در تولید را فراهم میکند. این ویژگی برای صنایع کوچک و متوسط جذابیت زیادی دارد. -

افزایش بازیافت انرژی:

بهبود سیستمهای بازیافت حرارت و گازهای خروجی کوره، باعث کاهش مصرف سوخت و افزایش بازده کلی انرژی میشود.

چالشها و فرصتها

-

تأمین پایدار منابع هیدروژن: برای تحقق فولاد سبز، نیاز به توسعه زیرساختهای تولید و انتقال هیدروژن از منابع تجدیدپذیر است.

-

سرمایهگذاری اولیه بالا: فناوریهای نوین اغلب به سرمایهگذاری قابل توجهی نیاز دارند که باید با برنامهریزی بلندمدت جبران شود.

-

سازگاری با صنایع موجود: هماهنگی و تطبیق کورههای احیای مستقیم جدید با خطوط تولید فولاد موجود، چالشی مهم برای صنایع فولادسازی است.

در نهایت، کورههای احیای مستقیم بهعنوان فناوریای پایدار و اقتصادی، نقش مهمی در آینده صنعت فولاد دارند. با پیشرفتهای مداوم و نوآوریهای فناورانه، این کورهها میتوانند سهم بزرگی در کاهش آلودگیهای زیستمحیطی و افزایش بهرهوری تولید ایفا کنند.