فناوریهای نوین تصفیه پساب در صنعت فولاد: بررسی کاربردها و مزایا در فرایندهای RO، UF و MBR

1. چکیده

صنعت فولاد حجم بالایی آب صنعتی مصرف میکند. افزایش تولید و محدودیت منابع آب، فشار اقتصادی و زیستمحیطی ایجاد کرده است. روشهای سنتی مانند تهنشینی، فیلتر شنی و سامانههای بیولوژیک کلاسیک دیگر کفایت نمیکنند. بنابراین، مدیریت جامع پساب به یک نیاز عملیاتی و راهبردی بدل شده است. در این مقاله، به بررسی راهکارهایی میپردازیم که توان افزایش بازچرخانی آب و کاهش هزینهها را دارند. ما روی راهکارهای مدرن تمرکز میکنیم اما به روشهای قدیمیتر برای مقایسه نیز توجه میکنیم.

فناوریهای نوین تصفیه پساب امکان حذف مؤثر آلایندهها و بازگرداندن آب با کیفیت بالا را فراهم میکنند. این گزینهها مصرف آب خام را کاهش میدهند و هزینههای دفع را پایین میآورند. همچنین این فناوریها به کارخانهها کمک میکنند تا با استانداردهای زیستمحیطی مطابقت یابند. مطالعه ما چارچوبی برای انتخاب فناوری ارائه میدهد. ما معیارهای فنی، اقتصادی و عملیاتی را بررسی میکنیم تا مدیران فولادی و سرمایهگذاران بتوانند تصمیم آگاهانه بگیرند.

2. مقدمه

صنعت فولاد یکی از صنایع استراتژیک ایران است و نقش کلیدی در توسعه زیرساختها، ساختوساز و تولید صنایع پاییندستی دارد. این صنعت برای انجام فرآیندهای مختلف مانند خنککاری تجهیزات، کنترل گردوغبار، تولید بخار، انتقال حرارت و شستوشوی خطوط، به حجم زیادی آب وابسته است. افزایش ظرفیت تولید فولاد در کشور و رشد تقاضای داخلی باعث شده مصرف آب صنعتی به یکی از دغدغههای جدی شرکتها تبدیل شود. این شرایط، مدیران ارشد و برنامهریزان پروژه را وادار میکند که درباره روشهای کارآمد مدیریت آب تصمیمگیری دقیق داشته باشند.

چالش اصلی صنعت فولاد، حجم و تنوع بالای پساب است. هر واحد پساب مخصوص خود را تولید میکند؛ از پسابهای روغنی نورد گرم گرفته تا پسابهای آلی پیچیده واحد ککسازی. این تنوع، مدیریت را دشوار میکند و سیستمهای سنتی اغلب توانایی حذف همه آلایندهها را ندارند. در چنین شرایطی، استفاده از فناوریهای نوین تصفیه پساب یک ضرورت است. این فناوریها که در سطح جهانی با عنوان Advanced Wastewater Treatment Technologies شناخته میشوند، امکان دستیابی به آب بازیافتی با کیفیت بالا را فراهم میکنند و به کارخانهها کمک میکنند وابستگی خود را به منابع آب خام کاهش دهند.

پیامدهای زیستمحیطی پساب آلوده

مدیران بهرهبرداری و سرمایهگذاران میدانند که هزینههای مستقیم و غیرمستقیم آب در حال افزایش است. هزینه تأمین، انتقال، تصفیه ابتدایی و دفع پساب همگی در سالهای اخیر رشد کردهاند. از طرف دیگر، سازمانهای زیستمحیطی استانداردهای سختگیرانهتری اجرا میکنند و کارخانهها باید کیفیت پساب خروجی را به سطح قابل قبول برسانند. این فشارها باعث شده تصمیمگیران صنعت فولاد به دنبال سیستمهایی باشند که هم راندمان فنی بالا داشته باشند و هم هزینه عملیاتی قابل قبولی ارائه دهند.

بهکارگیری فناوریهای نوین تصفیه پساب علاوه بر ابعاد زیستمحیطی، مزیت اقتصادی نیز ایجاد میکند. این فناوریها هزینه آب تازه را کاهش میدهند، مصرف انرژی را بهینه میکنند و ضایعات را محدود میسازند. همچنین کیفیت آب بازیافتی به اندازهای پایدار میشود که میتوان آن را در واحدهای مختلف کارخانه مجدداً استفاده کرد. در این مقاله، ما به صورت مرحلهبهمرحله بررسی میکنیم که چگونه این فناوریها میتوانند ساختار مدیریت آب در صنعت فولاد ایران را بهبود دهند و چه معیارهایی باید هنگام انتخاب یک سیستم برای کارخانه در نظر گرفته شود.

3. ویژگیهای پساب در صنعت فولاد

پساب تولیدی در صنعت فولاد ساختار سادهای ندارد. این پساب از واحدهای مختلف میآید و هر واحد، ترکیب شیمیایی و فیزیکی متفاوتی ایجاد میکند. همین تنوع، مدیریت پساب را برای مدیران بهرهبرداری پیچیده میکند و ضرورت استفاده از فناوریهای نوین تصفیه پساب را افزایش میدهد. درک ویژگیهای این جریانها، پایه تصمیمگیری صحیح برای انتخاب فرآیند و تجهیزات مناسب است.

پساب فولادسازی معمولاً شامل آلایندههای غیرآلی، آلی، فلزی و روغنی است. این آلایندهها بسته به نوع فرآیند، بار آلودگی متفاوتی دارند. برخی جریانها حجم زیاد اما آلودگی کم دارند و برخی دیگر حجم کم اما آلودگی سنگین. بنابراین، سیستم تصفیه باید انعطافپذیر باشد و بتواند چند دسته آلودگی را همزمان کنترل کند. مهمترین دستههای آلایندهها عبارتاند از:

۱) ترکیبات فیزیکی

-

ذرات معلق (TSS): ناشی از پوسته اکسیدی فولاد، رسوبات کوره و ذرات غبار.

-

کدورت بالا: نتیجه اختلاط روغن، ذرات آهن و لجن.

-

جامدات ساینده: بهویژه در واحد نورد گرم و خنککاری ثانویه.

۲) آلودگیهای شیمیایی

-

ترکیبات آلی: مانند فنول، آمونیاک و سیانید که در واحد ککسازی دیده میشوند.

-

فلزات سنگین: آهن، منگنز، روی، کروم و نیکل که در عملیات ذوب و آلیاژسازی وارد آب میشوند.

-

ترکیبات املاحی: افزایش هدایت الکتریکی (EC) در اثر تماس آب با سیستمهای خنککننده.

۳) روغن و چربیها

-

روغنهای امولسیونی: در نورد سرد و نورد گرم استفاده میشوند و جداکردن آنها دشوار است.

-

روغنهای هیدرولیک: از نشتی تجهیزات وارد جریان پساب میشوند.

۴) بار میکروبی و آلودگیهای زیستی

-

رشد باکتری در برجهای خنککننده و حوضچهها

-

تشکیل بیوفیلم که میتواند عملکرد تجهیزات را مختل کند

این ترکیب پیچیده باعث میشود سیستمهای سنتی مانند تهنشینی، فیلتر شنی یا جداسازی ثقلی عملکرد محدودی داشته باشند. آنها معمولاً فقط بخشی از آلودگی را حذف میکنند و توان تولید آب با کیفیت قابل بازچرخانی را ندارند. به همین دلیل، واحدهای فولادی بزرگ به سمت Advanced Wastewater Treatment Technologies حرکت کردهاند تا کیفیت آب خروجی را افزایش دهند و مصرف آب خام را کاهش دهند.

شناخت این ویژگیها به مدیران خرید، تحلیلگران پروژه و طراحان تصفیهخانه کمک میکند تا فناوری مناسب را انتخاب کنند و هزینههای عملیاتی را کنترل کنند.

۴. معرفی فناوری اولترافیلتراسیون (UF)

واحدهای فولادی هر روز حجم زیادی پساب تولید میکنند و ذرات ریز، روغن و آلودگیهای پایدار کیفیت این جریانها را پایین میآورند. مدیران کارخانه برای کنترل این وضعیت معمولاً به راهکارهای دقیق و سریع نیاز دارند. فناوری اولترافیلتراسیون (UF) یکی از ابزارهای عملیاتی در میان فناوریهای نوین تصفیه پساب محسوب میشود و نقش مهمی در جداسازی ذرات ریز، روغنهای امولسیونی و کدورتهای مقاوم ایفا میکند. این فناوری عملکرد غشایی را به شکل کاملاً فیزیکی و بدون واکنشهای شیمیایی پیچیده در اختیار واحدهای صنعتی قرار میدهد.

فرآیند UF از غشاهای پلیمری نیمهتراوا استفاده میکند. این غشاها جریان آب را عبور میدهند و ذرات بزرگتر از قطر منافذ را حذف میکنند. طراحی دقیق غشا و نحوه چیدمان ماژولها، راندمان کل سیستم را تعیین میکند. مدیران بهرهبرداری معمولاً UF را برای بهبود کیفیت خروجی و ایجاد پیشتصفیه مناسب برای فناوریهای بعدی انتخاب میکنند.

مزایای عملیاتی UF در صنایع فولاد

-

حذف مؤثر روغن امولسیونی: نورد سرد و برخی خطوط تولید همواره با روغن درگیر میشوند؛ غشاها این آلودگی را مهار میکنند.

-

کاهش کدورت پساب: جریانهای کدر و سنگین پس از عبور از UF شفافتر میشوند.

-

افزایش پایداری سیستمهای بعدی: واحدهایی مانند RO در صورت دریافت آب تمیزتر، مدت بیشتری بدون شستوشو کار میکنند.

-

کاهش نیاز به مواد شیمیایی: UF حذف فیزیکی را انجام میدهد و مواد مصرفی را پایین میآورد.

ساختار و اجزای UF

-

ماژولهای فیبری یا مارپیچی: هر ماژول ظرفیت مشخصی ارائه میدهد.

-

پمپهای فشار متوسط: جریان پساب را از میان غشا عبور میدهند.

-

سیستم شستوشوی دورهای (CIP): رسوبگذاری و گرفتگی غشا را کاهش میدهد.

-

تابلو کنترل و سیستم اندازهگیری: فشار، هدایت الکتریکی و دبی را پایش میکنند.

نقش UF در مدیریت آب کارخانه

UF کیفیت آب را برای بازچرخانی افزایش میدهد و مصرف آب خام را پایین میآورد. بسیاری از واحدهای فولادی، UF را در ترکیب با دیگر Advanced Wastewater Treatment Technologies قرار میدهند و یک زنجیره تصفیه کارآمد ایجاد میکنند. این ترکیب، کیفیت آب سردکنها، سیستمهای نورد و واحدهای کمکی را پایدار نگه میدهد و هزینه عملیاتی را کاهش میدهد.

۵. معرفی فناوری بیورآکتور غشایی (MBR)

واحدهای فولادی با حجم بالای آلایندههای آلی و جامدات معلق روبهرو هستند. سیستمهای بیولوژیکی سنتی در حذف کامل این آلایندهها محدودیت دارند و عملکرد آنها در شرایط نوسان جریان پساب افت میکند. بیورآکتور غشایی (MBR) یکی از فناوریهای نوین تصفیه پساب است که ترکیبی از تصفیه بیولوژیکی و جداسازی غشایی ارائه میدهد و کیفیت آب خروجی را به سطحی میرساند که بتوان آن را برای مصارف صنعتی مجدداً استفاده کرد.

MBR به جای حوضچه تهنشینی سنتی، غشاهایی با منافذ بسیار کوچک استفاده میکند. این غشاها مواد جامد معلق و باکتریها را جدا میکنند و اجازه میدهند آب تمیز و شفاف عبور کند. واحدهای فولادی با نصب MBR میتوانند بار آلایندهها را در مراحل پیشتصفیه یا پس از UF کنترل کنند و سیستمهای RO یا تبخیر پساب را کارآمدتر کنند.

مزایای عملیاتی MBR

-

حذف مؤثر آلایندههای آلی: آمونیاک، فنول و ترکیبات آلی موجود در پساب را کنترل میکند.

-

کاهش حجم لجن: MBR لجن را فشرده میکند و هزینه دفع آن را پایین میآورد.

-

قابلیت نصب در فضای محدود: سیستم جمعوجور جای کمی اشغال میکند و مدیریت آسانتر انجام میشود.

-

ثبات کیفیت آب خروجی: حتی در شرایط نوسان جریان و دمای آب، کیفیت حفظ میشود.

اجزای اصلی سیستم MBR

-

راکتور بیولوژیکی: فعالیت میکروبی برای تجزیه مواد آلی انجام میدهد.

-

ماژولهای غشایی: ذرات معلق و میکروارگانیسمها را جدا میکنند.

-

سیستم شستوشوی خودکار: گرفتگی غشا را کاهش میدهد و عمر تجهیزات را افزایش میدهد.

-

کنترل فشار و جریان: راندمان سیستم را بهینه میکند و از آسیب به غشا جلوگیری میکند.

MBR به مدیران کارخانه اجازه میدهد جریانهای با کیفیت بالا تولید کنند و مصرف آب تازه را کاهش دهند. بسیاری از شرکتها، MBR را با UF یا RO ترکیب میکنند تا یک زنجیره تصفیه کاملاً کارآمد ایجاد شود. استفاده از این Advanced Wastewater Treatment Technologies باعث کاهش هزینه انرژی، حفظ محیطزیست و افزایش بهرهوری کارخانه میشود.

۶. معرفی فناوری اسمز معکوس (RO)

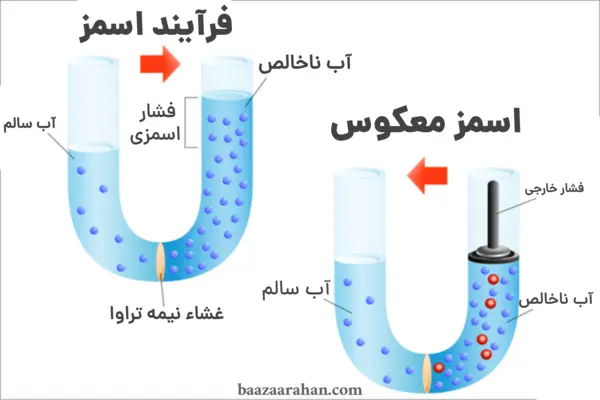

صنعت فولاد در بسیاری از خطوط تولید، به آب با کیفیت بسیار بالا نیاز دارد. سیستمهای خنککننده، بویلرها و تجهیزات حساس به رسوب، بدون آب خالص عملکرد مناسبی ندارند. فناوری اسمز معکوس (RO) یکی از فناوریهای نوین تصفیه پساب است که توانایی حذف جامدات محلول، فلزات سنگین و املاح محلول را دارد و کیفیت آب خروجی را به حدی میرساند که امکان بازچرخانی کامل آن فراهم شود.

RO جریان پساب را تحت فشار زیاد از میان غشاهای نیمهتراوا عبور میدهد. این غشاها ذرات و یونهای محلول را حذف میکنند و آب خالص تولید میکنند. کارخانههای فولاد معمولاً RO را در انتهای زنجیره تصفیه قرار میدهند و پساب پیشتصفیهشده از UF یا MBR وارد این مرحله میشود تا راندمان کل سیستم افزایش پیدا کند.

مزایای عملیاتی RO

-

حذف جامدات محلول (TDS): کاهش هدایت الکتریکی و بهبود کیفیت آب.

-

حذف فلزات سنگین: آهن، منگنز، کروم و روی از جریان پساب خارج میشوند.

-

تولید آب بازچرخانی: امکان استفاده مجدد در سیستم خنککننده و بویلرها.

-

پایداری فرآیند: در ترکیب با پیشتصفیه UF یا MBR، عمر غشا افزایش پیدا میکند.

اجزای اصلی سیستم RO

-

پمپ فشار قوی: جریان را از میان غشاها عبور میدهد.

-

ماژولهای غشایی: ذرات و یونهای محلول را جدا میکنند.

-

سیستم پیشتصفیه: از گرفتگی و فولینگ غشا جلوگیری میکند.

-

کنترل فشار و جریان: راندمان و عمر تجهیزات را بهینه میکند.

کاربرد RO در مدیریت پساب فولاد

RO باعث میشود کارخانهها مصرف آب تازه را کاهش دهند و کیفیت آب برگشتی برای فرآیندهای حساس صنعتی تضمین شود. بسیاری از واحدهای فولاد، ترکیب UF + MBR + RO را اجرا میکنند و زنجیرهای کامل برای بازچرخانی آب ایجاد میکنند. این ترکیب Advanced Wastewater Treatment Technologies هزینه انرژی، مصرف مواد شیمیایی و میزان دفع پساب را کاهش میدهد و کیفیت تولید را بالا نگه میدارد.

۷. مقایسه فناوریهای UF، MBR و RO

انتخاب مناسب فناوری تصفیه برای پساب فولاد به مدیران کارخانه کمک میکند کیفیت آب را افزایش دهند، مصرف منابع را کاهش دهند و هزینههای عملیاتی را کنترل کنند. سه فناوری اصلی که در زنجیرههای نوین کاربرد دارند عبارتاند از اولترافیلتراسیون (UF)، بیورآکتور غشایی (MBR) و اسمز معکوس (RO). هر فناوری مزایا و محدودیتهای خاص خود را دارد و انتخاب به ترکیب جریان پساب، حجم تولید و هدف بازچرخانی بستگی دارد.

مقایسه عملکرد و کاربرد

-

UF (Ultrafiltration)

-

حذف ذرات معلق و روغن امولسیونی

-

پیشتصفیه برای MBR یا RO

-

کاهش کدورت و پایدار کردن جریان

-

نیاز به فضای متوسط و مصرف انرژی پایینتر

-

-

MBR (Membrane Bioreactor)

-

حذف مؤثر آلایندههای آلی و جامدات معلق

-

کاهش حجم لجن و هزینه دفع

-

توانایی کار در فضای محدود

-

ایجاد کیفیت پایدار حتی در شرایط نوسان جریان

-

-

RO (Reverse Osmosis)

-

حذف جامدات محلول، فلزات سنگین و املاح

-

تولید آب خالص مناسب برای بویلر و سیستمهای خنککننده

-

نیاز به پیشتصفیه کامل (UF یا MBR)

-

مصرف انرژی بالا و نیاز به کنترل دقیق فشار

-

۸. رویکردهای نوین و آیندهنگر در تصفیه پساب صنعت فولاد

صنعت فولاد با فشار افزایش تولید، محدودیت منابع آب و استانداردهای زیستمحیطی سختگیرانه مواجه است. مدیران کارخانهها به دنبال فناوریهایی هستند که مصرف آب خام را کاهش دهند و جریان پساب را به حداکثر کیفیت ممکن برسانند. فناوریهای نوین تصفیه پساب به کمک ابزارهای پیشرفته، هوشمند و ترکیبی، امکان رسیدن به این اهداف را فراهم میکنند و صنایع را به سمت چرخه بسته آب هدایت میکنند.

رویکردهای مدرن و تکنولوژیهای پیشرفته

-

غشاهای نانوکامپوزیتی (Nanocomposite Membranes)

این غشاها مقاومت بیشتری در برابر فولینگ و گرفتگی دارند و عمر عملیاتی سیستم را افزایش میدهند. آنها جریان آب با کیفیت بالا تولید میکنند و بهخصوص در ترکیب با UF و MBR عملکرد بهینه ارائه میدهند. -

سیستمهای هیبریدی (Hybrid Systems)

ترکیب فناوریها مانند UF + RO یا MBR + RO باعث حذف چند مرحلهای آلایندهها میشود. این سیستمها کیفیت آب را افزایش میدهند، مصرف انرژی را کاهش میدهند و امکان بازچرخانی کامل آب را فراهم میکنند. -

کنترل هوشمند با هوش مصنوعی (AI & Smart Monitoring)

سنسورها و الگوریتمهای هوش مصنوعی کیفیت جریان پساب، فشار غشا و میزان گرفتگی را پایش میکنند. سیستم میتواند به صورت خودکار شستوشوی غشا و تنظیم فشار را انجام دهد، بهرهوری سیستم را بالا نگه دارد و هزینههای عملیاتی را کاهش دهد. -

رویکرد Zero Liquid Discharge (ZLD)

کارخانههایی که به سمت ZLD حرکت میکنند، تقریباً تمام پساب را بازیافت میکنند و هیچ جریان دفعی وارد محیط زیست نمیشود. این رویکرد هم استانداردهای زیستمحیطی را رعایت میکند و هم مصرف منابع را کاهش میدهد.

مزایای کاربرد رویکردهای نوین

-

کاهش مصرف آب خام و هزینه انرژی

-

تولید جریان آب با کیفیت پایدار برای خطوط نورد و بویلر

-

کاهش مصرف مواد شیمیایی و حجم لجن دفعی

-

افزایش عمر تجهیزات و بهینهسازی عملیات کارخانه

چشمانداز آینده

صنعت فولاد ایران و جهان به سمت ترکیب فناوریهای نوین، سیستمهای هوشمند و رویکردهای هیبریدی حرکت میکند. مدیران و سرمایهگذاران میتوانند با اجرای این فناوریها، جریان آب صنعتی را مدیریت کنند، هزینهها را کاهش دهند و کیفیت تولید را بالا نگه دارند. این تحولات، بهرهوری و پایداری کارخانهها را در بلندمدت تضمین میکند و نقش کلیدی در آینده سبز صنعت فولاد دارد.

۹. نتیجهگیری

صنعت فولاد با مصرف بالای آب و تولید پساب پیچیده روبهرو است. مدیریت مؤثر پساب نقش کلیدی در کاهش هزینهها، افزایش بهرهوری و رعایت استانداردهای زیستمحیطی دارد. استفاده از فناوریهای نوین تصفیه پساب امکان بازچرخانی جریانهای صنعتی و کاهش وابستگی به منابع آب تازه را فراهم میکند. این فناوریها شامل UF، MBR و RO میشوند و هر کدام در حذف نوع خاصی از آلایندهها عملکرد مؤثر دارند.

مدیران کارخانهها با شناخت ویژگیهای پساب، ترکیب فناوریها و طراحی زنجیره تصفیه میتوانند کیفیت آب خروجی را به سطحی برسانند که قابل استفاده مجدد در خطوط تولید باشد. ترکیب UF و MBR جریانهای جامد و آلی را کنترل میکند، در حالی که RO املاح محلول و فلزات سنگین را حذف میکند. این رویکرد، Advanced Wastewater Treatment Technologies را به یک ابزار عملیاتی و راهبردی برای صنایع فولاد تبدیل میکند.

مزایای استراتژیک فناوریهای نوین

-

کاهش مصرف آب تازه و هزینههای انرژی

-

ایجاد جریان آب با کیفیت پایدار برای سیستمهای خنککننده و بویلر

-

کاهش مصرف مواد شیمیایی و حجم لجن دفعی

-

افزایش عمر تجهیزات و کاهش توقفهای تعمیراتی

-

امکان تطبیق با استانداردهای زیستمحیطی سختگیرانه

علاوه بر این، فناوریهای نوین مسیر را برای استفاده از رویکردهای آیندهنگر هموار میکنند. سیستمهای هیبریدی، غشاهای نانوکامپوزیتی و کنترل هوشمند با هوش مصنوعی عملکرد سیستم را بهینه میکنند و امکان تحقق اهداف Zero Liquid Discharge (ZLD) را فراهم میسازند. این اقدامات باعث افزایش بهرهوری، کاهش هزینهها و پایداری محیطزیستی کارخانه میشوند.

در نهایت، مدیران، تحلیلگران بازار و سرمایهگذاران باید فناوریهای نوین تصفیه پساب را به عنوان بخشی از استراتژی صنعتی و سرمایهگذاری در نظر بگیرند. تصمیمگیری هوشمندانه درباره انتخاب فناوریها، ترکیب آنها و مدیریت جریان آب، نه تنها مزیت اقتصادی ایجاد میکند، بلکه مسیر توسعه پایدار و رقابتپذیری بلندمدت صنعت فولاد را تضمین میکند.