بررسی جامع سیم مفتول در زنجیره فولاد: تولید، خواص، کاربردها و تحلیل بازار

مقدمه

اهمیت زنجیره فولاد در صنعت

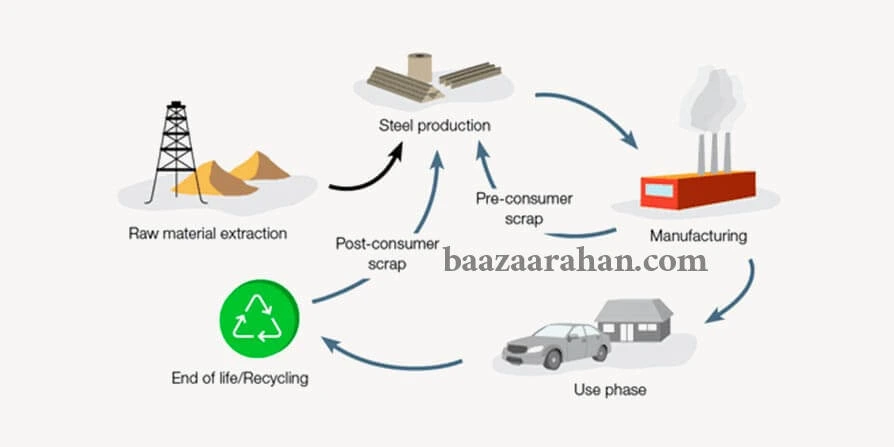

زنجیره فولاد یکی از حیاتیترین ارکان توسعه صنعتی در هر کشور است. این زنجیره از استخراج سنگآهن شروع میشود و با تولید محصولات نهایی مانند تیرآهن، میلگرد و سیم مفتول پایان مییابد. هر بخش از این زنجیره نقشی کلیدی در خلق ارزشافزوده و تامین نیازهای زیرساختی دارد.

سیم مفتول؛ اتصالدهنده زنجیره پاییندستی فولاد

در میان محصولات فولادی، سیممفتول جایگاهی ویژه دارد. این محصول بهعنوان حلقهای حساس در زنجیره پاییندستی، نهتنها کاربرد گستردهای در صنایع دارد، بلکه با ویژگیهای متنوعش، نیاز طیف وسیعی از بازار را پاسخ میدهد. سیم مفتول با نامهای دیگری مانند مفتول فولادی، مفتول سیاه یا مفتول گالوانیزه نیز شناخته میشود.

نقش استراتژیک سیم مفتول

سیم مفتول یکی از پرکاربردترین اشکال فولاد شکلپذیر است. از ساختمانسازی گرفته تا کشاورزی، از خودروسازی تا صنعت بستهبندی، همگی به این محصول وابستهاند. تنوع در نوع پوشش، ضخامت، خواص مکانیکی و روش تولید، آن را به محصولی منعطف برای نیازهای متنوع تبدیل کرده است.

هدف مقاله

این مقاله تلاش میکند تصویری کامل از سیممفتول ارائه دهد. از تعریف و دستهبندی گرفته تا فرآیند تولید، مواد اولیه، کاربردها، تحلیل بازار و چالشهای پیش رو. همچنین جایگاه سیممفتول در زنجیره ارزش فولاد بررسی خواهد شد. در پایان، مسیرهایی برای توسعه و ارتقای صنعت سیم مفتول پیشنهاد میشود.

تعریف و دستهبندی سیم مفتول

سیم مفتول چیست؟

سیم مفتول، یکی از محصولات نهایی فرآیند نورد گرم و کشش سرد فولاد است. این محصول با سطح مقطع دایرهای و ضخامتهای مختلف، در صنایع متعددی بهکار میرود. که معمولاً از فولاد کمکربن یا پرکربن تولید میشود و بسته به نوع عملیات سطحی، کاربردهای متفاوتی دارد.

سیممفتول را میتوان بهصورت خام، پوششدار یا اصلاحشده عرضه کرد. این انعطافپذیری، آن را به یکی از پایهایترین اجزای زنجیره فولاد در بخش مصرفکننده نهایی تبدیل کرده است.

دستهبندی سیم مفتول براساس ویژگی و کاربرد

-

مفتول سیاه (خام):

حاصل نورد گرم و کشش سرد بدون هیچگونه عملیات حرارتی یا پوشش. بیشتر در صنعت ساختمان (بستن میلگردها) استفاده میشود. -

مفتول آنیلشده:

همان مفتول سیاه است که تحت عملیات حرارتی بازپخت (Annealing) قرار گرفته تا نرمتر و انعطافپذیرتر شود. -

مفتول گالوانیزه گرم:

با غوطهوری در حوضچه روی مذاب تولید میشود. مقاوم در برابر زنگزدگی و مناسب برای استفاده در فضای باز مانند فنسکشی و کشاورزی. -

مفتول گالوانیزه سرد (الکترولیتی):

پوشش روی با روش الکترولیز. ظاهر براقتر ولی مقاومت پایینتر در مقایسه با نوع گرم. -

مفتول مسوار (Copper Coated):

دارای پوشش نازکی از مس، مناسب برای صنایع فنرسازی، مبلسازی و توریهای صنعتی. -

مفتول روکشدار (PVC یا پلاستیکی):

با پوشش پلاستیکی رنگی برای زیبایی و مقاومت بیشتر، پرکاربرد در حصارکشی و محافظتهای تزئینی. -

مفتول فنری:

از فولاد پرکربن با مقاومت کششی بالا. کاربرد در قطعات مکانیکی، فنرها و ادوات صنعتی.

تقسیمبندی بر اساس قطر و گرید فولاد

علاوه بر نوع پوشش، سیمهای مفتولی براساس ضخامت (از کمتر از 1 میلیمتر تا چند میلیمتر) و نوع فولاد (St37، St52، فولاد فنری و غیره) نیز دستهبندی میشوند. این تنوع باعث شده سیممفتول در تمامی سطوح صنایع قابل استفاده باشد.

فرآیند تولید سیم مفتول

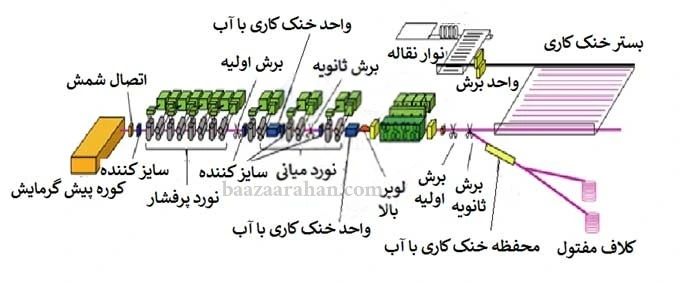

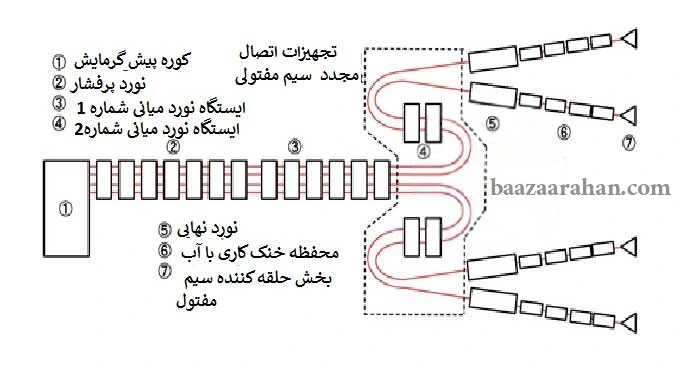

مرحله اول: نورد گرم برای تولید وایرراد

فرآیند تولید سیم مفتول با نورد گرم شمش فولادی آغاز میشود. در این مرحله، شمش یا بیلت با دمای حدود ۱۱۰۰ تا ۱۲۰۰ درجه سانتیگراد وارد خط نورد شده و پس از چندین مرحله کاهش قطر، به وایرراد (Wire Rod) با ضخامت حدود ۵.۵ تا ۱۲ میلیمتر تبدیل میشود. این وایررادها بهصورت کلاف پیچیده شده و آماده فرآیندهای بعدی هستند.

مرحله دوم: کشش سرد (Wire Drawing)

در مرحله کشش سرد، وایرراد به کمک قالبهای فولادی (دای) از قطرهای مختلف عبور داده میشود. این عمل باعث کاهش تدریجی قطر و افزایش طول مفتول میگردد. کشش سرد باعث افزایش استحکام کششی سیممفتول میشود. کنترل دمای اصطکاک و سرعت عبور، نقش مهمی در کیفیت نهایی دارد.

مرحله سوم: آنیلینگ (بازپخت حرارتی)

برای برخی کاربردها، سیممفتول نیاز به نرمی و انعطافپذیری بیشتر دارد. در این صورت، پس از کشش سرد، سیمها تحت عملیات آنیلینگ قرار میگیرند. آنیلینگ باعث کاهش سختی و افزایش قابلیت شکلپذیری مفتول میشود. این فرایند در کورههای پیوسته یا کورههای پاتیل انجام میشود.

مرحله چهارم: پوششدهی (گالوانیزه یا روکشدار)

بسته به نوع مصرف نهایی، سیممفتول ممکن است تحت فرآیند پوششدهی قرار گیرد. در گالوانیزه گرم، سیم در وان روی مذاب غوطهور میشود. در نوع سرد، پوشش روی به روش الکترولیز اعمال میشود. همچنین برخی سیمها با PVC یا مس روکش میشوند تا در برابر عوامل محیطی مقاومتر باشند.

کنترل کیفیت در مراحل تولید

در هر مرحله، آزمونهای کیفی شامل اندازهگیری قطر، تست کشش، تست خمپذیری، تست پوشش و بازرسی ظاهری انجام میشود. کیفیت فرآیند کشش و آنیلینگ مستقیماً بر خواص مکانیکی نهایی سیم مفتول اثر میگذارد.

مواد اولیه، ترکیب شیمیایی و خواص فیزیکی سیم مفتول

مواد اولیه مورد استفاده در تولید سیم مفتول

ماده اولیه اصلی برای تولید سیم مفتول، شمش فولادی (بیلت) است. بیلتها معمولاً از فولادهای کربنی با درصد کربن متغیر تولید میشوند. انتخاب نوع فولاد به کاربرد نهایی مفتول بستگی دارد. فولاد کمکربن برای سیمهای نرم و منعطف استفاده میشود، در حالی که فولاد پرکربن در تولید سیمهای فنری و مقاوم کاربرد دارد.

ترکیب شیمیایی سیم مفتول

ترکیب شیمیایی سیممفتول تأثیر مستقیمی بر خواص مکانیکی و رفتار آن در حین عملیات تولید دارد. عناصر اصلی تشکیلدهنده سیمهای فولادی عبارتند از:

-

کربن (C): تعیینکننده سختی و استحکام. فولادهای کمکربن (حدود 0.06٪ تا 0.25٪) برای مفتولهای نرم مناسب هستند.

-

منگنز (Mn): افزایشدهنده مقاومت سایشی و استحکام.

-

فسفر (P) و گوگرد (S): عناصر ناخالصی هستند که حضور بیش از حد آنها منجر به شکنندگی میشود.

-

سیلیسیم (Si): در برخی آلیاژها برای بهبود مقاومت به خوردگی و سختی اضافه میشود.

خواص فیزیکی و مکانیکی سیم مفتول

سیم مفتولها براساس کاربرد نهایی، باید ویژگیهای فیزیکی و مکانیکی مشخصی داشته باشند:

-

استحکام کششی (Tensile Strength): نشاندهنده میزان مقاومت سیم در برابر کشش. برای سیم فنری بیشتر از 1000 مگاپاسکال، و برای سیمهای ساختمانی حدود 350–600 مگاپاسکال است.

-

سختی (Hardness): به میزان مقاومت در برابر تغییر شکل دائمی اشاره دارد.

-

انعطافپذیری (Ductility): بالا بودن این ویژگی برای کاربردهای خمشی و بستهبندی ضروری است.

-

چقرمگی (Toughness): مقاومت سیم در برابر شکست تحت بارگذاری ناگهانی.

استانداردهای فنی سیم مفتول

تولید سیم مفتول براساس استانداردهای بینالمللی مانند ASTM A510، DIN 177، JIS G 3506 و استاندارد ملی ایران ISIRI 3132 انجام میشود. این استانداردها حدود ترکیب شیمیایی، تلرانس ابعادی، تستهای کشش و شرایط سطحی را تعیین میکنند.

تجهیزات و تکنولوژیهای مورد استفاده در تولید سیم مفتول

ماشینآلات کلیدی در فرآیند تولید سیم مفتول

تولید سیم مفتول نیازمند تجهیزات صنعتی دقیق و پیوسته است. هر مرحله از تولید، به ماشینآلات تخصصی و کنترلشده وابسته است. در ادامه مهمترین تجهیزات مورد استفاده در خط تولید سیم مفتول معرفی میشوند:

-

کوره پیشگرمایش (برای نورد گرم):

بیلتهای فولادی ابتدا در این کورهها تا دمای بالا (۱۱۰۰–۱۲۰۰ درجه سانتیگراد) گرم میشوند تا برای نورد آماده باشند. -

قفسههای نورد (Rolling Stands):

دستگاههای چندمرحلهای که با کاهش تدریجی مقطع بیلت، وایرراد اولیه را تولید میکنند. -

دستگاه کشش مفتول (Wire Drawing Machine):

قلب اصلی تولید سیم مفتول است. این ماشین با عبور مفتول از دایهای فولادی با قطرهای کاهشیابنده، سیم را به ضخامت دلخواه میرساند. مدلهای پیشرفته، کنترل سرعت و فشار را بهصورت دیجیتال انجام میدهند. -

کوره آنیلینگ (Annealing Furnace):

برای نرم کردن سیمهای کشیدهشده، کورههای بازپخت با گاز یا الکتریسیته استفاده میشوند. این کورهها در دو نوع پیوسته و بچ (پاتیلدار) طراحی شدهاند. -

خطوط پوششدهی (Galvanizing or Coating Line):

برای گالوانیزه کردن سیم مفتول، وان روی مذاب (در نوع گرم) یا سیستمهای الکترولیتی (در نوع سرد) به کار میروند. در سیمهای روکشدار، اکسترودرهای PVC یا پوششدهی پودری جایگزین میشوند. -

دستگاه قرقرهپیچی و کلافپیچی:

سیمهای تولیدی بهصورت مرتب روی قرقره یا کلاف جمعآوری میشوند. این تجهیزات باید سرعتپذیر، روان و بدون تنش کششی اضافی باشند.

نقش اتوماسیون و دیجیتالسازی در تولید سیم مفتول

کارخانههای مدرن تولید سیم مفتول از سیستمهای کنترل PLC، نمایشگرهای HMI و نظارت بر خط تولید با حسگرها بهره میبرند. این فناوریها باعث کاهش خطا، افزایش سرعت تولید و ارتقای کیفیت نهایی میشوند.

اهمیت نگهداری تجهیزات

در خطوط سیم مفتول، سایش دایها، دمای بالا و فشار مکانیکی بالا اجتنابناپذیر است. بنابراین، نگهداری پیشگیرانه و تعویض منظم قطعات، بخشی جداییناپذیر از پایداری تولید است.

کاربردهای سیم مفتول در صنایع مختلف

یک محصول، دهها کاربرد

سیم مفتول با وجود ظاهر سادهاش، نقشی کلیدی در عملکرد دهها صنعت ایفا میکند. انعطافپذیری، قابلیت پوششپذیری، تنوع در قطر و استحکام، دلایل اصلی گستردگی استفاده از آن هستند. در ادامه، پرکاربردترین حوزههایی که به سیم مفتول وابستهاند، مرور میشوند.

1. صنعت ساختمان و عمران

-

بستن میلگردها (مفتول آرماتوربندی): رایجترین کاربرد مفتول سیاه نرمشده در پروژههای ساختمانی.

-

شبکه مش (مشبندی بتن): تولید شبکههای فلزی برای تقویت بتن.

-

سقفهای کاذب و آویزها: استفاده از سیمهای گالوانیزه برای نصب سقفهای کاذب.

2. صنایع کشاورزی و دامپروری

-

فنسکشی و حفاظت از اراضی: استفاده از مفتول گالوانیزه یا روکشدار برای ساخت فنس، سیمخاردار و حصارکشی باغات.

-

بستهبندی محصولات کشاورزی: سیمهای نرم و قابل خمکاری برای بستن بستهها یا جعبههای چوبی.

3. صنایع خودروسازی و قطعهسازی

-

ساخت فنرها و قطعات مکانیکی: سیم مفتول فنری از فولاد پرکربن، برای فنرهای خودرو، قفلها و ترمزها کاربرد دارد.

-

کابلهای فولادی و وایرهای مقاوم: برای انتقال نیرو و کنترل.

4. صنایع تولیدی و خانگی

-

تولید توری فلزی و قفسهها: مفتولهای فولادی با قطر کم در ساخت توریهای مرغداری، قفسهبندی فروشگاهی و قفس حیوانات.

-

ساخت رختآویز، گیره و قطعات خانگی: استفاده از مفتول مسوار یا گالوانیزه بهدلیل زیبایی و مقاومت در برابر زنگزدگی.

5. صنعت بستهبندی و کارتنسازی

-

بستهبندی صنعتی: سیم مفتول در دستگاههای پرس و تسمهکشی برای بستهبندی پالتهای سنگین بهکار میرود.

-

بستن کتابها، دفاتر و زونکنها: در لوازمالتحریر و کارتنسازی، مفتولهای نازک پرکاربردند.

6. صنایع هنری و دکوراسیون

-

ساخت مصنوعات دستی و دکوری: هنرمندان از سیم مفتول برای طراحی سازههای تزئینی، ماکتسازی و طراحی خلاقانه استفاده میکنند.

بازار جهانی و داخلی سیم مفتول

بررسی بازار جهانی سیم مفتول

بازار جهانی سیم مفتول در دهه گذشته رشد پایداری را تجربه کرده است. افزایش نیاز به زیرساختهای عمرانی، توسعه خودروسازی و گسترش صنایع بستهبندی، تقاضا برای انواع سیم مفتول را در سراسر دنیا افزایش دادهاند. کشورهای پیشرو در تولید و صادرات سیم مفتول شامل:

-

چین: بزرگترین تولیدکننده و صادرکننده سیم مفتول در جهان.

-

هند: با رشد صنایع ساختمانی، یکی از بازارهای نوظهور در تولید و مصرف.

-

آلمان و ترکیه: تامینکنندگان عمده سیم مفتول باکیفیت در اروپا و خاورمیانه.

طبق گزارشهای بینالمللی، ارزش بازار جهانی سیم مفتول در سالهای اخیر از مرز ۸۰ میلیارد دلار عبور کرده و تا سال ۲۰۳۰ پیشبینی میشود به بیش از ۱۱۰ میلیارد دلار برسد.

وضعیت بازار داخلی ایران

ایران به دلیل در اختیار داشتن ذخایر عظیم سنگآهن، واحدهای فولادسازی و خطوط نورد، ظرفیت بالایی در تولید سیم مفتول دارد. بیشتر تولیدات داخل کشور، پاسخگوی نیاز بازار داخلی هستند، اما بخشی نیز به کشورهای همسایه صادر میشود؛ بهویژه به عراق، افغانستان، آذربایجان و ارمنستان.

بازیگران اصلی بازار داخلی عبارتاند از:

-

کارخانههای بزرگ فولادی (ذوبآهن اصفهان، فولاد کاوه، فولاد خراسان) که تولید وایرراد را بر عهده دارند.

-

کارگاهها و شرکتهای نورد سرد که عملیات کشش، آنیل و پوشش را انجام داده و سیم مفتول را در قطرها و شکلهای مختلف عرضه میکنند.

روندهای جدید بازار

در سالهای اخیر چند روند مهم در بازار سیم مفتول مشاهده شده است:

-

افزایش تقاضا برای سیمهای گالوانیزه و روکشدار به دلیل نگرانیهای محیطزیستی و عمر طولانیتر.

-

صعود قیمت مواد اولیه بهویژه فولاد و روی، که بر قیمت نهایی سیم مفتول اثرگذار بوده است.

-

تمرکز بر صادرات بهدلیل کاهش تقاضای داخلی در برخی دورهها.

چالشها و فرصتهای صنعت سیم مفتول

چالشهای اصلی در صنعت سیم مفتول

تولید و عرضه سیم مفتول، بهرغم گستردگی مصرف، با چالشهایی در ابعاد مختلف مواجه است. این چالشها میتوانند بر کیفیت، قیمت، ظرفیت تولید و رقابتپذیری بازار تأثیر مستقیم بگذارند.

-

نوسانات قیمت مواد اولیه:

وابستگی بالا به شمش فولادی و قیمت جهانی فلزاتی مثل روی (برای گالوانیزه)، صنعت سیم مفتول را در برابر نوسانات جهانی آسیبپذیر میکند. -

فرسودگی تجهیزات:

بسیاری از خطوط تولید سیممفتول در ایران با ماشینآلات قدیمی فعالیت میکنند. کاهش بهرهوری، مصرف انرژی بالا و افزایش خرابیها از پیامدهای آن است. -

مشکلات زیستمحیطی:

تولید سیم مفتول (بهویژه در بخش پوششدهی) در صورت عدم رعایت استانداردها، میتواند منجر به آلودگی محیطی شود؛ مانند پسماندهای روی یا بخارات سمی PVC. -

ضعف در برندینگ و صادرات هدفمند:

علیرغم ظرفیت تولید، بسیاری از تولیدکنندگان سیممفتول ایران فاقد برنامههای صادراتی پایدار و نشان تجاری شناختهشده در بازارهای خارجی هستند. -

کمبود نیروی متخصص:

در برخی مناطق صنعتی، کمبود اپراتورهای ماهر و مهندسان فنی برای نگهداری تجهیزات مدرن، یکی از موانع ارتقای کیفی است.

فرصتهای رشد و توسعه

در کنار چالشها، فرصتهای مهمی برای بهبود و توسعه صنعت سیممفتول وجود دارد که در صورت استفاده هوشمندانه، میتواند منجر به رشد پایدار شود:

-

سرمایهگذاری در نوسازی تجهیزات:

جایگزینی ماشینآلات کشش و آنیلینگ با نمونههای اتوماتیک و کممصرف میتواند راندمان و کیفیت را بهطور چشمگیری افزایش دهد. -

گسترش بازار صادراتی منطقهای:

کشورهای همسایه ایران هماکنون واردکننده بزرگ سیممفتول هستند. نزدیکی جغرافیایی، هزینه حملونقل پایین و وجود بازارهای رو به رشد، فرصت مناسبی برای صادرات فراهم میکند. -

توسعه محصولات خاص:

تولید سیممفتول با پوششهای خاص (مثل تفلون، نیکل یا آلومینیوم)، کاربردهای صنعتی جدیدی را هدف میگیرد. -

افزایش استانداردسازی و کیفیت:

حرکت بهسمت اخذ گواهینامههای بینالمللی، راه ورود به بازارهای اروپایی و آسیایی را باز میکند.