تحلیل جایگاه تیرآهن در زنجیره ارزش فولاد: از فرآوری تا مصرف نهایی

1. مقدمه: تیرآهن بهمثابه یک محصول نهایی در زنجیره تولید فولاد

معرفی تیرآهن در بستر زنجیره ارزش فولاد

تیرآهن (Steel Beam) یکی از مهمترین محصولات نهایی در زنجیره ارزش فولاد است که نقش کلیدی در صنایع ساختوساز و زیرساخت ایفا میکند. در زنجیره فولاد، تیرآهن بهعنوان یکی از اصلیترین مقاطع طویل فولادی، در مرحله پاییندستی (Downstream) قرار دارد. تولید آن وابسته به محصولات میانی مانند شمش فولادی، و عملکرد آن تأثیر مستقیم بر بهرهوری پروژههای ساختمانی و عمرانی دارد.

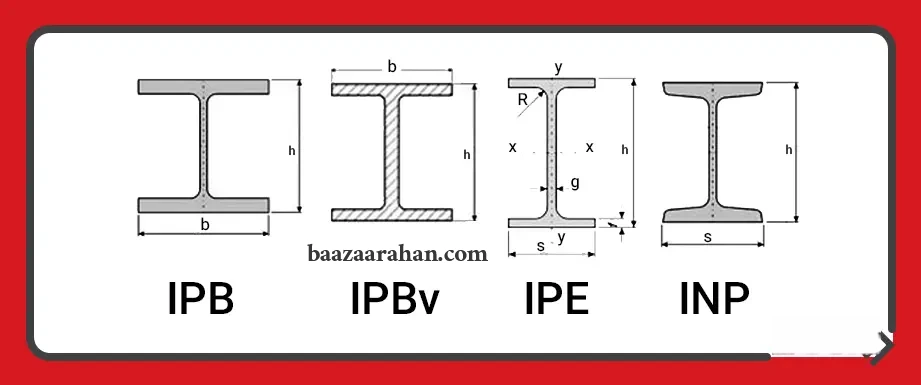

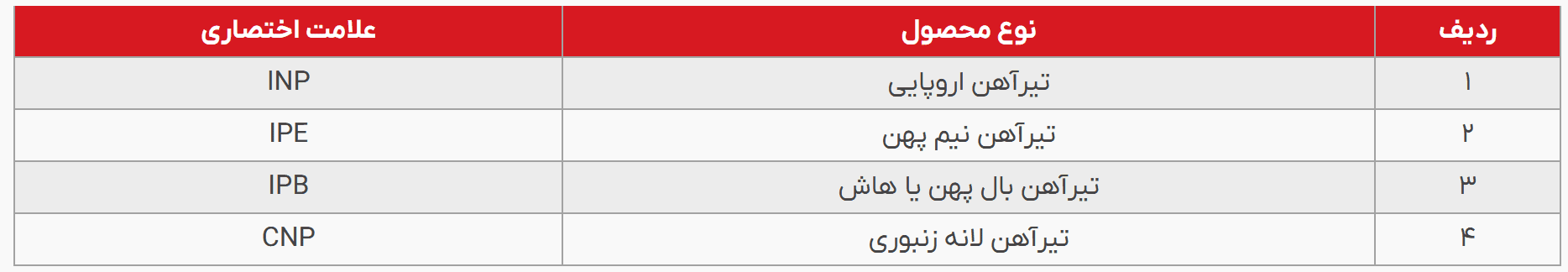

این محصول معمولاً در انواع IPE، IPB و INP تولید میشود و بسته به مشخصات فنی و نیاز پروژهها، انتخاب و مصرف میشود. نقش تیرآهن در تأمین پایداری سازه و توزیع بارهای ثقلی، آن را به یکی از اجزای غیرقابل جایگزین در اسکلت فلزی تبدیل کرده است.

اهمیت آن در صنایع پاییندستی و نقش آن در اقتصاد ساختوساز

تیرآهن نه تنها یک محصول صنعتی، بلکه یک محرک اقتصادی در بخش ساختوساز بهشمار میآید. استفاده گسترده از آن در ساختمانهای بلندمرتبه، پلها، سولههای صنعتی، سازههای نیروگاهی و خطوط انتقال، تقاضای پایدار و مستمری برای آن ایجاد کرده است.

از منظر اقتصاد صنعتی، هرگونه اختلال در عرضه یا افزایش قیمت تیرآهن، بهطور مستقیم بر هزینه تمامشده پروژههای عمرانی اثر میگذارد. بنابراین، مدیریت تولید و توزیع تیرآهن نقشی اساسی در ثبات بازار ساختوساز دارد.

علاوه بر این، در کشورهای دارای برنامههای توسعه زیرساخت مانند ایران، تیرآهن یکی از شاخصهای پیشران برای سنجش سلامت بازار فولاد و حتی چشمانداز رشد اقتصادی تلقی میشود.

2. تیرآهن در ساختار زنجیره تأمین فولاد

موقعیت تیرآهن در زنجیره تأمین (Downstream Product)

در زنجیره تأمین فولاد، تیرآهن در انتهای مسیر تولید قرار دارد و بهعنوان یک محصول نهایی پاییندستی (downstream) شناخته میشود. فرآیند تولید آن پس از تولید شمش فولادی و در واحدهای نورد مقاطع سنگین انجام میگیرد. جایگاه تیرآهن در زنجیره بهگونهای است که کوچکترین اختلال در تأمین مواد اولیه، مستقیماً بر تولید آن اثر میگذارد و در ادامه، بر صنایع مصرفکننده.

تیرآهن حلقهای حیاتی در انتقال ارزش از کارخانههای فولادسازی به بازار مصرف نهایی است. تولیدکنندگان این مقطع، وابسته به مواد اولیهای هستند که در مراحل بالادستی مانند کنسانتره، گندله، آهن اسفنجی و نهایتاً شمش فولادی تأمین میشود.

تعامل با واحدهای بالادستی (مثل نورد، ذوب، تختال)

تولید تیرآهن نیازمند شمشهایی با ترکیب شیمیایی کنترلشده، ابعاد مشخص و یکنواختی ساختاری است. شمش فولادی معمولاً در ابعاد 125×125 یا 150×150 میلیمتر و با طولهای مشخص، از واحدهای ذوب یا ریختهگری مداوم تأمین میشود. کیفیت این شمشها نقش مستقیمی در کیفیت نهایی تیرآهن دارد.

واحدهای نورد سنگین، که تیرآهن را تولید میکنند، باید با کارخانههای ذوب در ارتباط مستمر باشند تا از ثبات در کیفیت، زمان تحویل و ظرفیت تأمین مواد اولیه اطمینان حاصل کنند. هرگونه نوسان در تأمین شمش (بهویژه در کشورهایی با ظرفیت نوسانی در فولادسازی) منجر به افزایش هزینه تولید یا توقف خطوط نورد خواهد شد.

تأثیر کیفیت شمش بر کیفیت تیرآهن

شمش نامرغوب میتواند منجر به ایجاد عیوبی مانند ترک، تابیدگی، یا توزیع غیریکنواخت تنش در تیرآهن شود. همچنین، عناصر آلیاژی نامناسب یا کنترلنشده مانند گوگرد و فسفر، مقاومت مکانیکی و قابلیت جوشکاری تیرآهن را کاهش میدهند.

بنابراین، کیفیت محصول نهایی (تیرآهن) وابسته به دو عامل کلیدی است:

-

خواص فیزیکی و شیمیایی شمش

-

یکنواختی حرارتی و شکلدهی در فرآیند نورد

در زنجیره فولاد، تولید تیرآهن تنها زمانی میتواند به سطح استانداردهای جهانی برسد که کل زنجیره، از معدن تا نورد، عملکرد منسجم و متعادل داشته باشد.

3. فرآیند تولید تیرآهن: از شمش تا مقطع نهایی

ویژگیهای فنی شمش مورد استفاده (ترکیب شیمیایی، ابعاد، استانداردها)

تولید تیرآهن با شمش فولادی آغاز میشود؛ ماده اولیهای که باید دارای ویژگیهای فنی دقیق و استاندارد باشد. ترکیب شیمیایی شمشها شامل عناصر اصلی مانند کربن، منگنز، سیلیسیم، گوگرد و فسفر است. کنترل مقدار این عناصر، بهویژه گوگرد و فسفر (که باید زیر ۰٫۰۳٪ باشد)، برای تضمین خواص مکانیکی مطلوب و جوشپذیری اهمیت دارد.

ابعاد استاندارد شمشهای مورد استفاده در نورد تیرآهن، معمولاً در محدوده ۱۲۵×۱۲۵ یا ۱۵۰×۱۵۰ میلیمتر با طولهای ۶ تا ۱۲ متر است. این ابعاد تأثیر مستقیمی بر سرعت نورد، نوع کالیبرها و بازدهی خط تولید دارند.

فرایند نورد گرم مخصوص تیرآهن

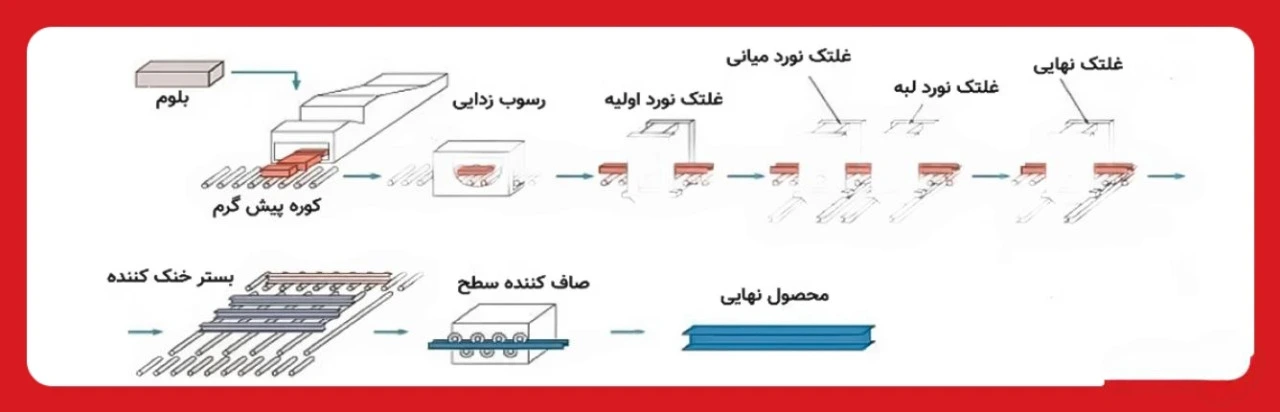

پس از تأمین شمش مناسب، فرایند نورد گرم آغاز میشود. این فرآیند شامل مراحل زیر است:

-

پیشگرم کردن شمش در کورههای نورد تا دمای حدود ۱۲۰۰ درجه سانتیگراد

-

عبور متوالی شمش از قفسههای نورد برای کاهش تدریجی سطح مقطع و ایجاد شکل اولیه تیرآهن

-

شکلدهی نهایی با استفاده از قالبهای مخصوص (Roll Pass Design) که مقطع I شکل موردنظر را ایجاد میکنند

-

برش به طولهای استاندارد (معمولاً ۶ یا ۱۲ متر)

-

خنککاری کنترلشده برای جلوگیری از تابیدگی و حفظ خواص مکانیکی

تکنولوژیهای مورد استفاده (نورد پیوسته، کنترل شکلدهی، خنککاری کنترلشده)

واحدهای مدرن نورد تیرآهن از فناوری نورد پیوسته (Continuous Rolling) استفاده میکنند. این روش موجب کاهش اتلاف انرژی، افزایش سرعت تولید و بهبود کیفیت سطحی محصول میشود. کنترل دقیق دما در طول مسیر، بهویژه در بخش شکلدهی نهایی، از تاب برداشتن و نقصهای ساختاری جلوگیری میکند.

سیستمهای خنککاری کنترلشده نیز اهمیت زیادی دارند. نرخ خنک شدن باید یکنواخت و تحت کنترل باشد تا از ایجاد تنشهای داخلی در تیرآهن جلوگیری شود.

تفاوت تولید تیرآهن IPE، IPB، INP از نظر فرآیند

هر نوع تیرآهن، نیاز به طراحی خاصی در کالیبرهای نورد دارد:

-

IPE (مقطع سبک با بال یکنواخت): رایجترین تیرآهن در ساختوساز، با فرآیند نورد سادهتر

-

INP (مقطع با بال نازکتر و شیبدار): تولید دشوارتر بهدلیل نیاز به دقت بیشتر در شکلدهی

-

IPB (تیرآهن بالپهن یا H-Beam): نیازمند استفاده از تجهیزات سنگینتر و طراحی کالیبرهای خاص

هر یک از این انواع در واحدهای نورد با تجهیزات و قالبهای مجزا تولید میشوند و انتخاب آنها بسته به کاربرد نهایی و استانداردهای پروژه متفاوت است.

4. استانداردها و مشخصات فنی تیرآهن

بررسی استانداردهای ملی و بینالمللی (DIN، ASTM، ISIRI)

تیرآهن بهعنوان یک عضو باربر در سازه، باید مطابق با استانداردهای دقیق تولید شود. در سطح جهانی، استاندارد DIN آلمان (بهویژه DIN 1025)، ASTM آمریکا (مانند ASTM A36، A992)، و EN اروپا (EN 10034) از معتبرترین مراجع فنی هستند. در ایران نیز استاندارد ملی ISIRI 1791 بهعنوان مرجع تولید تیرآهن مورد استناد قرار میگیرد.

این استانداردها، مشخصاتی مانند ابعاد مقطع، وزن واحد طول، خواص مکانیکی، میزان انحراف مجاز، و روشهای آزمون را تعیین میکنند. رعایت این استانداردها برای اطمینان از ایمنی سازهها الزامی است و نقش کلیدی در تأییدیههای مهندسی پروژه دارد.

خواص مکانیکی، هندسی و متالورژیکی

خواص مکانیکی تیرآهن شامل موارد زیر است:

-

مقاومت کششی (Tensile Strength): معمولاً بین ۳۷۰ تا ۵۰۰ مگاپاسکال

-

حد تسلیم (Yield Strength): بین ۲۳۰ تا ۳۵۰ مگاپاسکال

-

انعطافپذیری (Ductility): برای جذب انرژی در زلزله و بارهای دینامیکی حیاتی است

-

چقرمگی شکست: مخصوص سازههای بحرانی و لرزهای

از نظر هندسی، پارامترهایی مثل ارتفاع جان، عرض بال، ضخامت بال و جان، شعاع انحنا و وزن هر متر طول، در جداول استاندارد درج شدهاند. انحراف از این مقادیر باید در حدود مجاز باشد تا تیرآهن در محل نصب دچار اشکال نشود.

از منظر متالورژیکی، ریزساختار یکنواخت، عدم وجود ناخالصیهای غیرفلزی، و توزیع همگن عناصر آلیاژی از عوامل تعیینکننده در دوام و عملکرد تیرآهن هستند.

روشهای کنترل کیفیت و آزمونهای غیرمخرب (NDT) در تولید تیرآهن

برای تضمین کیفیت تیرآهن، آزمایشهای متعددی در طول و پس از تولید انجام میشود:

-

آزمایشهای مخرب (DT): شامل کشش، خمش، ضربه شارپی

-

آزمایشهای غیرمخرب (NDT): مانند التراسونیک (UT) برای تشخیص ترکهای داخلی، و آزمون مغناطیسی (MT) برای سطح

علاوهبر این، کنترل ابعادی با استفاده از ابزارهای دقیق، و بررسی سطحی برای اطمینان از نبود پوسته، خوردگی یا موجدار شدن نیز بخشی از فرآیند کنترل کیفی است.

تیرآهنهایی که مراحل کنترل کیفی را مطابق با استاندارد طی کنند، گواهی کیفیت (Mill Test Certificate) دریافت میکنند که در خریدهای پروژهای الزامآور است.

5. اقتصاد تولید تیرآهن

ساختار هزینه تولید (مواد اولیه، انرژی، دستمزد، استهلاک)

تولید تیرآهن فرآیندی سرمایهبر و انرژیبر است که ساختار هزینه آن به چند عامل اصلی تقسیم میشود:

-

مواد اولیه (حدود ۶۰–۷۰٪): شامل شمش فولادی یا بیلت که از ذوب آهن یا ریختهگری مداوم تأمین میشود. نوسانات قیمت بیلت، مستقیماً بر بهای تمامشده تیرآهن اثر میگذارد.

-

هزینه انرژی (۱۵–۲۵٪): مصرف گاز طبیعی در کورههای پیشگرم و برق در تجهیزات نورد از اجزای عمده این بخش هستند.

-

نیروی انسانی و دستمزدها (۵–۱۰٪): شامل اپراتورها، تکنسینها و پرسنل فنی خط تولید.

-

استهلاک و نگهداری تجهیزات: مخصوصاً در خطوط نورد سنگین با سرمایهگذاری بالا، نرخ استهلاک تأثیر قابلتوجهی دارد.

علاوهبر این، هزینه حملونقل شمش و تیرآهن، بستهبندی، انبارداری و مالیات بر ارزش افزوده نیز به قیمت نهایی افزوده میشود.

مقایسه اقتصادی تولید تیرآهن در ایران با کشورهای منطقه

ایران بهدلیل دسترسی به منابع ارزان گاز طبیعی و سنگ آهن، در تولید فولاد و مقاطع طویل مزیت نسبی دارد. با این حال، شاخص بهرهوری انرژی و راندمان واحدهای نورد در مقایسه با کشورهایی مثل ترکیه یا هند پایینتر است.

برخی چالشها که مزیت رقابتی را کاهش میدهند:

-

فناوری فرسوده برخی خطوط نورد

-

اتلاف حرارتی در کورهها

-

کمبود سرمایهگذاری در بهینهسازی فرآیند تولید

در مقابل، کشورهایی مانند ترکیه با بهرهگیری از نوردهای مدرن و شبکه صادراتی قوی، قادر به تولید با قیمت رقابتیتر و تحویل سریعتر هستند.

اثرات نوسانات قیمت انرژی و مواد اولیه (مانند سنگ آهن و قراضه)

تغییرات نرخ جهانی سنگ آهن، قراضه، و بیلت، اثر مستقیمی بر سودآوری تولیدکنندگان تیرآهن دارد. در کشورهایی که زنجیره تأمین متکی به واردات است، افزایش قیمت دلار نیز مزید بر علت میشود.

از سوی دیگر، قیمت گاز و برق که بخش مهمی از هزینه انرژی را تشکیل میدهد، در ایران معمولاً یارانهای است؛ اما برنامههای آزادسازی تدریجی انرژی میتواند سودآوری کارخانههای نورد را تحت فشار قرار دهد.

در مجموع، پایداری اقتصادی تولید تیرآهن نیازمند مدیریت هوشمندانه منابع، افزایش بهرهوری، و تنوعبخشی به سبد فروش داخلی و صادراتی است.

6. بازار تیرآهن: تحلیل عرضه و تقاضا

بررسی ظرفیت اسمی و واقعی تولید تیرآهن در کشور

در حال حاضر، ظرفیت اسمی تولید تیرآهن در ایران حدود ۴ تا ۵ میلیون تن در سال برآورد میشود. این ظرفیت در واحدهای نورد مقاطع سنگین در استانهایی مانند اصفهان، یزد، خراسان و کرمانشاه متمرکز است.

با این حال، ظرفیت واقعی (Effective Capacity) معمولاً پایینتر از ظرفیت اسمی است. عواملی مانند کمبود مواد اولیه، قطعی انرژی، ضعف در تعمیرات، یا فرسودگی خطوط تولید موجب میشوند بخشی از این ظرفیت غیرفعال باقی بماند.

تعداد محدودی از واحدها توانایی تولید تیرآهنهای سنگین (IPB) و صادراتمحور دارند. اکثر تولیدکنندگان بر تولید IPE در سایزهای پرمصرف داخلی (14 تا 22) متمرکز هستند.

روند مصرف داخلی (ساختمانسازی، زیرساخت، صنایع نظامی و…)

بخش عمده مصرف تیرآهن در ایران به ساختمانسازی و سازههای فلزی شهری اختصاص دارد. در سالهای رونق ساختوساز، تقاضا برای تیرآهن رشد چشمگیری دارد؛ اما در دورههای رکود، بازار دچار افت ناگهانی میشود.

مصارف دیگر شامل:

-

زیرساختهای حملونقل: پلها، دکلها، تونلها

-

سازههای صنعتی: سولهها، اسکلت فلزی، سکوهای نفتی

-

صنایع خاص: نیروگاهها، صنایع دفاعی، سازههای دریایی

در سالهای اخیر، رکود در ساختوساز شهری و کاهش پروژههای عمرانی، تقاضای داخلی را محدود کرده است. با این وجود، برخی پروژههای دولتی مانند طرح نهضت ملی مسکن میتواند بازار را تا حدی احیا کند.

چشمانداز صادراتی و مزیتهای رقابتی ایران

با توجه به مازاد تولید نسبی و بازار محدود داخل، توسعه صادرات تیرآهن یک ضرورت راهبردی است. ایران در نزدیکی بازارهای مصرف بزرگی چون عراق، افغانستان، آسیای مرکزی، سوریه و حتی آفریقا قرار دارد.

مزیتهای رقابتی ایران در صادرات تیرآهن:

-

دسترسی به انرژی ارزان (تا حدی)

-

موقعیت جغرافیایی برای کاهش هزینه حمل

-

ظرفیت تولید داخلی مازاد

-

وجود برخی استانداردهای بینالمللی در تولیدکنندگان بزرگ

با این حال، چالشهایی مثل تحریمهای بانکی، ریسکهای سیاسی، هزینه حمل دریایی و ناهماهنگی بین کارخانهها و تجار مانع صادرات پایدار شدهاند.

برای رقابتپذیری در بازارهای خارجی، نیاز به برندسازی، اخذ استانداردهای اروپایی، بهبود کیفیت محصول و بستهبندی حرفهای وجود دارد.

7. چالشها و فرصتها در صنعت تیرآهن

چالشهای فنی (فرسودگی تجهیزات، کنترل کیفیت، مصرف انرژی بالا)

یکی از مهمترین چالشهای صنعت تیرآهن در ایران، فرسودگی تجهیزات تولید است. بسیاری از خطوط نورد، متعلق به دهههای گذشته بوده و نیاز به نوسازی و بهروزرسانی دارند. این موضوع باعث کاهش راندمان، افزایش هزینههای تعمیر و نگهداری، و افت کیفیت محصول نهایی میشود.

کنترل کیفیت نیز بهدلیل ضعف در سامانههای پایش و آزمایشگاهی، گاهی با نواقص مواجه است. نبود استانداردهای دقیق پیگیری و بازرسی منظم، منجر به تولید محصولاتی با کیفیت نامطلوب شده است که در بازار داخلی و صادراتی با چالش روبرو میشوند.

مصرف بالای انرژی، بهویژه گاز و برق، یکی دیگر از مشکلات اساسی است. با افزایش قیمت حاملهای انرژی، هزینه تولید تیرآهن افزایش یافته و رقابتپذیری کارخانهها کاهش مییابد.

چالشهای بازار (رقابت با بتن، تولیدات وارداتی، رکود ساختوساز)

بازار تیرآهن در ایران با چندین چالش کلان روبرو است:

-

رقابت با مصالح جایگزین: بتن مسلح و محصولات کامپوزیت در برخی پروژهها جایگزین تیرآهن شدهاند.

-

واردات بیرویه: واردات تیرآهن و پروفیلهای مشابه با کیفیت پایین و قیمت پایینتر، تولیدکنندگان داخلی را تحت فشار قرار داده است.

-

رکود ساختوساز: کاهش پروژههای عمرانی و نوسانات اقتصادی باعث افت تقاضا و ایجاد انبارش محصول شده است.

فرصتهای فناورانه (سبکسازی، تیرآهنهای هوشمند، تیرآهنهای مرکب با پلیمرها)

در مقابل چالشها، فرصتهای نوآورانه نیز وجود دارد:

-

سبکسازی تیرآهنها: با استفاده از طراحیهای بهینه و مواد آلیاژی، وزن تیرآهن کاهش یافته و عملکرد سازه افزایش مییابد.

-

تیرآهنهای هوشمند: تعبیه حسگرها و سیستمهای پایش سلامت سازه، موجب افزایش ایمنی و کاهش هزینههای نگهداری میشود.

-

تیرآهنهای مرکب: ترکیب فولاد با پلیمرها یا مواد کامپوزیتی میتواند خواص ضدخوردگی، انعطافپذیری و مقاومت بهتری فراهم کند.

سرمایهگذاری در این فناوریها میتواند به صنعت تیرآهن کمک کند تا علاوه بر حفظ سهم بازار، در بازارهای جهانی نیز حضوری قدرتمند داشته باشد.

8. نتیجهگیری: تیرآهن در مسیر تحول زنجیره فولاد

تیرآهن بهعنوان یکی از محصولات نهایی و کلیدی در زنجیره فولاد، نقش مهمی در توسعه صنعتی و ساختوساز کشور ایفا میکند. از تأمین مواد اولیه مرغوب تا فرآیندهای پیچیده نورد و کنترل کیفیت دقیق، هر مرحله از تولید تیرآهن، تاثیر مستقیمی بر کیفیت و عملکرد سازههای فلزی دارد.

با وجود چالشهای فنی، اقتصادی و بازار، صنعت تیرآهن ایران ظرفیتهای بالقوه زیادی برای رشد و ارتقاء دارد. بهرهگیری از فناوریهای نوین، بهبود بهرهوری انرژی، و توسعه صادرات، مسیرهایی هستند که میتوانند آیندهای روشن برای این بخش رقم بزنند.

برای موفقیت در این مسیر، توجه ویژه به نوسازی خطوط تولید، ارتقاء استانداردهای کیفیت، و حمایت از تحقیق و توسعه ضروری است. همچنین، هماهنگی بین صنایع فولاد، دولت و بخش خصوصی در تدوین سیاستهای راهبردی، افزایش رقابتپذیری و حضور در بازارهای جهانی را تضمین میکند.

در نهایت، تیرآهن نه تنها بهعنوان یک محصول صنعتی، بلکه بهعنوان یک نماد پیشرفت و توسعه پایدار در زنجیره فولاد کشور، جایگاه ویژهای دارد که باید با برنامهریزی دقیق و سرمایهگذاری هوشمندانه حفظ و ارتقا یابد.