تولیدکنندگان اصلی ناودانی سنگین در ایران و نقش آنها در تامین نیازهای صنعت فولاد

1. مقدمه: زنجیره فولاد و نقش مقاطع فولادی در توسعه صنعتی

زنجیره فولاد شامل تمامی مراحل تولید فولاد است؛ از استخراج مواد اولیه مانند سنگ آهن، تا فرآوری، ذوب، نورد و تولید محصولات نهایی. این زنجیره یک سیستم پیچیده و متصل است که هر بخش آن نقش مهمی در کیفیت و کمیت محصولات فولادی دارد. مقاطع فولادی، یکی از اصلیترین خروجیهای این زنجیره به شمار میروند که در صنایع مختلف کاربرد فراوان دارند.

مقاطع فولادی به چند دسته کلی تقسیم میشوند؛ شامل مقاطع باز مانند تیرآهن، مقاطع بسته مانند قوطی و پروفیل، و دستهای دیگر به نام مقاطع سنگین و سبک. تفاوت اصلی بین این دستهها در ابعاد، وزن و نوع کاربرد آنها است. مقاطع سنگین عمدتاً برای پروژههایی استفاده میشوند که نیاز به مقاومت و تحمل بار زیاد دارند. در مقابل، مقاطع سبک بیشتر در کاربردهای کمبار و سازههای سبک به کار میروند.

ناودانی، یکی از مهمترین و پراستفادهترین مقاطع فولادی است که در دو نوع سبک و سنگین تولید میشود. این محصول نقش حیاتی در زنجیره فولاد دارد و به عنوان یک عضو کلیدی، در افزایش مقاومت و استحکام سازهها نقشآفرینی میکند. کاربرد ناودانی سنگین به دلیل ویژگیهای خاص مکانیکی و ابعادی آن در پروژههای عمرانی و صنعتی گسترده است. به همین دلیل، شناخت دقیق این محصول و جایگاه آن در صنعت فولاد، برای مدیران، تحلیلگران و فعالان حوزه فولاد بسیار اهمیت دارد.

2. معرفی ناودانی سنگین: مشخصات و ویژگیهای فنی

ناودانی سنگین (Heavy Channel) یکی از مقاطع فولادی با ساختاری خاص است که در پروژههای نیازمند مقاومت بالا و تحمل بار سنگین کاربرد فراوان دارد. این نوع ناودانی نسبت به ناودانی سبک ضخامت بیشتری دارد و وزن آن نیز در هر متر طول بیشتر است. به همین دلیل، استفاده از ناودانی سنگین در سازههایی که بارگذاری بالایی دارند، ضروری است.

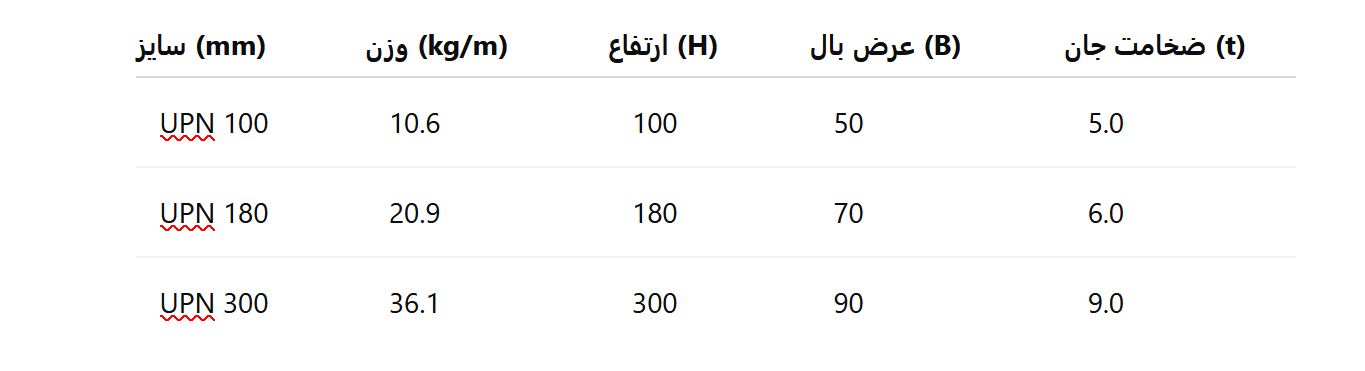

تفاوت اصلی بین ناودانی سنگین و سبک در ضخامت بال و جان آن است. ناودانی سنگین دارای ابعاد بزرگتر و وزن بیشتری است که باعث افزایش مقاومت مکانیکی آن میشود. به طور معمول، ناودانی سنگین در استانداردهای بینالمللی مانند DIN 1026، UPN و UNP تعریف شده است. این استانداردها شامل جداولی هستند که ابعاد دقیق ناودانیها، از جمله ارتفاع، عرض بالها و ضخامت جان را مشخص میکنند.

ابعاد ناودانی سنگین معمولاً در محدوده ۸۰ تا ۳۲۰ میلیمتر ارتفاع بال و ضخامت جان بین ۶ تا ۱۲ میلیمتر متغیر است. وزن هر متر طول ناودانی سنگین نیز متناسب با ابعاد متفاوت است و میتواند از حدود ۶ کیلوگرم تا بیش از ۴۰ کیلوگرم باشد. این ویژگیها باعث میشود ناودانی سنگین در کاربردهایی مانند ساخت اسکلت فلزی، پلسازی، و سازههای سنگین صنعتی گزینهای ایدهآل باشد.

از نظر ویژگیهای فنی، ناودانی سنگین مقاومت بالا در برابر خمش، پیچش و فشار دارد. این ویژگیها باعث میشود تا در پروژههای عمرانی بزرگ و ساختوسازهای صنعتی با بارگذاری بالا، عملکرد مطلوبی داشته باشد. همچنین، استاندارد بودن ابعاد و مشخصات فنی ناودانی سنگین به تولیدکنندگان و مصرفکنندگان کمک میکند تا محصولی با کیفیت و مطابق نیازهای پروژه دریافت کنند.

3. فرآیند تولید ناودانی سنگین

تولید ناودانی سنگین یک فرایند صنعتی پیچیده و دقیق است که برای تضمین کیفیت و استحکام محصول نهایی، باید مراحل مختلف آن با دقت و مطابق استانداردهای جهانی انجام شود. اصلیترین روش تولید این مقاطع فولادی، نورد گرم است که در آن شمش یا بیلت فولادی ابتدا ذوب و سپس در دماهای بالا تحت فشار قرار میگیرد تا شکل ناودانی به خود بگیرد.

در ابتدای فرآیند، مواد اولیه شامل شمشها و بیلتهای فولادی با کیفیت بالا انتخاب میشوند. کیفیت این مواد تأثیر مستقیمی بر خواص مکانیکی ناودانی دارد، بنابراین استفاده از مواد مرغوب، یکی از شروط اصلی تولید محصولی با مقاومت بالا است. پس از آن، شمشها به خطوط نورد گرم وارد میشوند که در این خطوط، شمشها ابتدا گرم و سپس به شکل ناودانی در میآیند.

مراحل اصلی نورد گرم شامل پیشگرمایش، نورد اولیه، شکلدهی نهایی و برش به طولهای مورد نیاز است. در هر مرحله، کنترل دما و فشار اهمیت بالایی دارد تا ساختار فولاد حفظ شود و ناودانی تولید شده از نظر ابعادی دقیق باشد. پس از شکلدهی، ناودانیها وارد بخش خنککاری میشوند که در این مرحله دمای محصول به آرامی کاهش مییابد تا تنشهای داخلی فولاد به حداقل برسد.

کنترل کیفیت در تمام مراحل تولید ناودانی سنگین انجام میشود. این کنترل شامل آزمایشهای مکانیکی مانند تست کشش، تست ضربه، و بررسی ابعادی است. استانداردهای بینالمللی مانند DIN، ASTM و ISO معیارهایی را برای ارزیابی ناودانیها تعیین کردهاند که تولیدکنندگان موظف به رعایت آنها هستند. رعایت این استانداردها باعث اطمینان از مقاومت، دوام و کیفیت محصول نهایی میشود.

در نهایت، تولید ناودانی سنگین نیازمند فناوریهای پیشرفته، نیروی انسانی ماهر و تجهیزات بهروز است تا محصولی با کیفیت بالا و مطابق نیازهای صنعت ساختمانی و زیرساختی تولید شود.

4. نقش ناودانی سنگین در صنعت ساختمان و پروژههای زیرساختی

ناودانی سنگین به عنوان یکی از مهمترین مقاطع فولادی، در صنعت ساختمان و پروژههای زیرساختی کاربرد گستردهای دارد. این محصول به دلیل مقاومت مکانیکی بالا و توانایی تحمل بارهای سنگین، نقش کلیدی در افزایش ایمنی و پایداری سازهها ایفا میکند. استفاده از ناودانی سنگین به ویژه در اسکلتهای فلزی ساختمانهای بلند و سازههای صنعتی، تضمینکننده استحکام و دوام طولانیمدت پروژهها است.

در ساخت اسکلت فلزی ساختمانها، ناودانی سنگین به عنوان عضو اصلی باربر در تیرها و ستونها استفاده میشود. این مقطع فولادی با ارائه مقاومت بالا در برابر خمش و پیچش، باعث افزایش ایمنی سازه در برابر نیروهای خارجی مانند باد و زلزله میشود.

سولهسازی صنعتی نیز از دیگر حوزههای کاربرد ناودانی سنگین است. در این پروژهها، سازهها باید قادر به تحمل بارهای دینامیکی و استاتیکی بالا باشند. ناودانی سنگین با ویژگیهای مکانیکی مطلوب، گزینهای مناسب برای اسکلت سولهها و سازههای صنعتی بزرگ است. همچنین در مخازن صنعتی که فشار داخلی بالا دارند، ناودانی سنگین به دلیل استحکام بالا، در ساخت پایهها و اتصالات کاربرد دارد.

در پروژههای نفت، گاز و نیروگاهی نیز ناودانی سنگین نقش مهمی ایفا میکند. در این صنایع، سازهها تحت بارهای بسیار سنگین و شرایط محیطی خاص قرار دارند. استفاده از ناودانی سنگین به افزایش پایداری و ایمنی این سازهها کمک میکند. ویژگیهای مکانیکی مانند مقاومت بالا در برابر خمش، فشار و پیچش باعث شده این محصول در پروژههای زیرساختی حیاتی، به طور گسترده مورد استفاده قرار گیرد.

مزایای مکانیکی ناودانی سنگین شامل مقاومت بالا، دوام در برابر شرایط محیطی و قابلیت اتصال آسان به سایر مقاطع فولادی است. همچنین، این مقاطع از نظر استاتیکی، موجب کاهش تغییر شکلهای ناخواسته و افزایش استحکام کلی سازه میشوند. به همین دلیل، در پروژههای عمرانی بزرگ و زیرساختهای حیاتی، ناودانی سنگین جزو مقاطع اصلی محسوب میشود.

5. تولیدکنندگان داخلی ناودانی سنگین

تولیدکنندگان اصلی صنعت فولاد ایران مانند فولاد ناب تبریز، فولاد البرز ایرانیان، شکفته مشهد و فولاد کوثر اهواز با بهرهگیری از ظرفیت قابل توجه تولید ناودانی سنگین، بخش عمدهای از نیازهای داخلی پروژههای عمرانی و صنعتی را تامین میکنند. این کارخانهها با بهرهگیری از تکنولوژیهای روز و نیروی انسانی متخصص، محصولات با کیفیت و مطابق استانداردهای ملی و بینالمللی تولید میکنند.

فولاد ناب تبریز یکی از بزرگترین تولیدکنندگان ناودانی سنگین است که با ظرفیت بالا و تنوع محصولات، بخش قابل توجهی از بازار داخلی را پوشش میدهد. این شرکت با استفاده از فناوری نورد گرم پیشرفته و کنترل کیفیت دقیق، ناودانیهایی با ابعاد و وزنهای متنوع تولید میکند که در پروژههای بزرگ ساختمانی و صنعتی کاربرد دارند. فولاد البرز ایرانیان و شکفته مشهد نیز با تمرکز بر کیفیت محصول و توسعه بازارهای جدید، نقش موثری در صنعت فولاد کشور ایفا میکنند.

فولاد کوثر اهواز با استفاده از موقعیت جغرافیایی و دسترسی آسان به مواد اولیه، تولید خود را افزایش داده و نیازهای منطقه جنوب کشور را تامین میکند. این کارخانه علاوه بر تولید ناودانی سنگین، سایر مقاطع فولادی سنگین را نیز تولید میکند و با این کار تنوع محصولات را افزایش میدهد و رقابت در بازار داخلی را تقویت میکند.

با وجود ظرفیتهای بالای تولید، صنعت ناودانی سنگین در ایران با چالشهایی نیز مواجه است. افزایش هزینههای انرژی، نوسانات نرخ ارز و مشکلات تامین مواد اولیه، از مهمترین موانع تولید به شمار میروند. این عوامل باعث افزایش قیمت تمام شده محصولات شده و در برخی موارد منجر به کاهش رقابتپذیری در بازار داخلی و خارجی میشوند. همچنین، محدودیتهای مالی و تحریمهای بینالمللی بر روند واردات تجهیزات و تکنولوژیهای جدید تاثیر گذاشته است.

6. تحلیل بازار ناودانی سنگین در ایران

بازار ناودانی سنگین در ایران طی چند سال اخیر شاهد نوسانات قابل توجهی بوده است. این تغییرات تحت تأثیر عوامل متعددی از جمله نرخ ارز، سیاستهای تعرفهای، عرضه و تقاضا و وضعیت بورس کالا قرار گرفتهاند. در سه سال گذشته، قیمت ناودانی سنگین با فراز و نشیبهایی همراه بوده که عمدتاً به نوسان نرخ ارز و تغییرات جهانی قیمت فولاد مرتبط است.

افزایش نرخ دلار باعث افزایش هزینههای تولید و واردات مواد اولیه شده است. به همین دلیل، قیمت ناودانی سنگین در بازار داخلی به طور کلی روند صعودی داشته است. تعرفههای وارداتی فولاد و مقاطع فولادی نیز نقش مهمی در کنترل قیمتها ایفا میکنند. در برخی دورهها، افزایش تعرفهها موجب محدودیت واردات و تقویت تولیدکنندگان داخلی شده است، اما در مواردی نیز باعث افزایش قیمت نهایی محصول شده است.

بورس کالا به عنوان محل اصلی معامله ناودانی و سایر مقاطع فولادی، تاثیر بسزایی بر قیمتگذاری و عرضه این محصولات دارد. تغییرات در سیاستهای عرضه، سهمیهبندی و حجم معاملات میتواند به سرعت قیمتها را تغییر دهد. همچنین، نوسان فصلی در تقاضا، به ویژه در فصول گرم سال که فعالیتهای ساختمانی افزایش مییابد، باعث بالا رفتن قیمتها و کمبود موقت محصول در بازار میشود.

عرضه ناودانی سنگین نیز تحت تاثیر ظرفیت تولید کارخانهها و شرایط تامین مواد اولیه قرار دارد. محدودیت در تامین شمش و بیلت فولادی میتواند باعث کاهش تولید و افزایش قیمت شود. در مقابل، افزایش تولید و واردات ناودانی در برخی دورهها به کاهش قیمتها منجر شده است. همچنین تغییرات نرخ انرژی و هزینههای حملونقل، عوامل دیگری هستند که به صورت غیرمستقیم روی بازار ناودانی سنگین تاثیر میگذارند.

7. صادرات ناودانی سنگین: فرصتها و چالشها

صادرات ناودانی سنگین به عنوان یکی از مسیرهای مهم توسعه صنعت فولاد ایران، نقش کلیدی در افزایش درآمدهای ارزی و ارتقای جایگاه تولیدکنندگان داخلی دارد. کشورهای هدف صادراتی عمدتاً شامل عراق، افغانستان، ترکیه و کشورهای آسیای مرکزی هستند که به دلیل نزدیکی جغرافیایی و نیازهای ساختوساز و صنعتی، بازارهای مناسبی برای ناودانی سنگین ایرانی محسوب میشوند.

یکی از مزیتهای نسبی تولید ایران در بازار صادرات، هزینه تولید پایینتر نسبت به برخی رقبا و دسترسی به منابع غنی مواد اولیه است. همچنین، موقعیت جغرافیایی ایران به عنوان پل ارتباطی بین آسیای میانه و خاورمیانه، شرایط مناسبی برای حملونقل و صادرات محصولات فولادی فراهم کرده است. کیفیت مناسب ناودانی سنگین تولید داخل و رعایت استانداردهای بینالمللی، از دیگر عوامل موفقیت در بازارهای خارجی به شمار میآید.

با این حال، صادرات ناودانی سنگین با چالشهایی نیز روبرو است که باید مورد توجه قرار گیرند. یکی از مهمترین موانع، مسائل حملونقل و لجستیک است. مشکلات زیرساختی، هزینه بالای حملونقل و گاهی محدودیتهای مرزی باعث افزایش هزینه نهایی محصول صادراتی میشوند. علاوه بر این، تعرفهها و مقررات گمرکی در کشورهای مقصد میتواند مانعی برای ورود ناودانی ایرانی باشد.

رقابت با تولیدکنندگان قدرتمندی مانند چین و ترکیه نیز چالش دیگری است که تولیدکنندگان ایرانی باید با آن مواجه شوند. این کشورها به دلیل حجم تولید بالا و شبکههای توزیع گسترده، توانستهاند سهم زیادی از بازارهای منطقهای را به دست آورند. برای مقابله با این رقابت، نیاز به بهبود کیفیت، کاهش هزینهها و توسعه خدمات پس از فروش وجود دارد.

با توجه به اهمیت بازارهای صادراتی، سرمایهگذاری در بهبود فناوری تولید و توسعه زیرساختهای حملونقل ضروری است.

8. آینده ناودانی سنگین در زنجیره فولاد

آینده ناودانی سنگین در زنجیره فولاد ایران، تحت تأثیر تحولات فناوری و نیازهای بازار قرار دارد. روند دیجیتالیزه شدن فرآیندهای تولید، یکی از مهمترین تحولاتی است که به افزایش دقت، سرعت و کیفیت محصولات کمک میکند. استفاده از فناوریهای نوین مانند اتوماسیون، هوش مصنوعی و اینترنت اشیاء (IoT) در خطوط نورد، موجب بهبود کنترل کیفیت و کاهش ضایعات در تولید ناودانی سنگین میشود.

سرمایهگذاری در خطوط نورد مدرن نیز نقش کلیدی در بهبود بهرهوری و افزایش ظرفیت تولید دارد. دستگاههای پیشرفته امکان تولید ناودانی با ابعاد دقیقتر و تنوع بیشتر را فراهم میکنند که پاسخگوی نیازهای متنوع بازارهای داخلی و خارجی خواهد بود. این امر به تولیدکنندگان کمک میکند تا در رقابت با تولیدکنندگان جهانی، جایگاه بهتری کسب کنند.

حرکت بهسمت بهرهوری بالا و انرژی پاک از دیگر روندهای مهم آینده صنعت فولاد است. با توجه به اهمیت کاهش مصرف انرژی و کاهش آلایندهها، کارخانههای فولاد در حال بهکارگیری فناوریهای کممصرف و بازیافت انرژی هستند. این اقدامها نه تنها به حفظ محیط زیست کمک میکند بلکه هزینههای تولید را نیز کاهش میدهد و باعث افزایش رقابتپذیری محصولات فولادی میشود.

از سوی دیگر، تحلیل دادهها و پیشبینی نیازهای بازار، نقش مهمی در تعیین سیاستهای تولید و عرضه دارد. بر پایه دادهها و برآوردهای انجام شده، نیاز بازار داخلی ناودانی سنگین تا سال ۱۴۰۶ افزایش قابل توجهی خواهد داشت. رشد پروژههای عمرانی و توسعه زیرساختها، افزایش تقاضا برای مقاطع فولادی سنگین را به دنبال خواهد داشت.

بنابراین، تولیدکنندگان ناودانی سنگین باید با اتخاذ استراتژیهای هوشمندانه و سرمایهگذاری در فناوریهای نوین، خود را برای پاسخگویی به این تقاضا آماده کنند. این امر مستلزم همکاری نزدیک بین بخشهای خصوصی، دولتی و پژوهشی است تا بتوان در مسیر توسعه پایدار و رقابت جهانی گام برداشت.

9. جمعبندی و نتیجهگیری

ناودانی سنگین به عنوان یکی از مقاطع کلیدی در زنجیره فولاد، نقش استراتژیکی در توسعه صنعتی و زیرساختهای کشور ایفا میکند. این محصول با ویژگیهای مکانیکی منحصر به فرد و قابلیت تحمل بارهای سنگین، به عنوان ستون فقرات سازههای فلزی در ساختمانها، پلها، سولهها و پروژههای نفت و گاز شناخته میشود. اهمیت ناودانی سنگین در پروژههای عمرانی و صنعتی باعث شده تا توجه ویژهای به بهبود کیفیت و ظرفیت تولید آن معطوف شود.

تولیدکنندگان داخلی با بهرهگیری از تکنولوژیهای پیشرفته و رعایت استانداردهای بینالمللی توانستهاند محصولات متنوع و باکیفیتی ارائه دهند، اما چالشهایی مانند نوسانات نرخ ارز، هزینههای انرژی و محدودیت در تامین مواد اولیه هنوز بر مسیر توسعه تأثیرگذار است. از سوی دیگر، تحلیل بازار نشان میدهد که تقاضای داخلی برای ناودانی سنگین روند افزایشی دارد و ظرفیتهای صادراتی نیز با وجود فرصتها، نیازمند بهبود زیرساختها و رفع موانع است.

بر اساس روندهای جهانی و فناوریهای نوین، آینده ناودانی سنگین در ایران وابسته به دیجیتالیزه شدن فرایندهای تولید، سرمایهگذاری در خطوط نورد مدرن و حرکت به سمت بهرهوری بالا و انرژی پاک است. این تغییرات باعث افزایش کیفیت، کاهش هزینهها و حفظ محیط زیست خواهد شد و به تولیدکنندگان امکان میدهد در بازارهای داخلی و بینالمللی رقابتیتر باشند.

در نهایت، با اتخاذ سیاستهای جامع و همکاری میان بخشهای مختلف صنعت فولاد، ناودانی سنگین میتواند به عنوان یک محصول حیاتی و راهبردی، سهم قابل توجهی در توسعه صنعتی و اقتصادی کشور داشته باشد و نقش خود را در ساخت سازههای مقاوم و پایدار به خوبی ایفا کند.