بریکت آهن اسفنجی؛ راهکاری پایدار و اقتصادی در فولادسازی

مقدمهای بر بریکت آهن اسفنجی

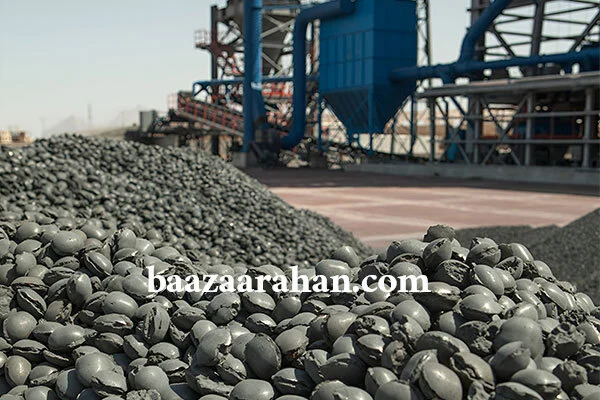

بریکت آهن اسفنجی (DRI Briquettes) یکی از مهمترین منابع در زنجیره تولید فولاد مدرن است. این محصول از نرمه آهن اسفنجی تولید میشود و به صورت قالبهای متراکم، آماده ذوب در کورههای بلند و قوس الکتریکی میگردد. کاربرد بریکت آهن اسفنجی در فولادسازی باعث افزایش بهرهوری، کاهش مصرف انرژی و بهبود کیفیت فولاد نهایی میشود.

صنعت فولاد به دلیل تقاضای بالا برای محصولاتی با کیفیت و قیمت رقابتی، به استفاده بهینه از منابع ثانویه روی آورده است. بریکت آهن اسفنجی به دلیل شکل متراکم و ترکیب شیمیایی یکنواخت، جایگزین مناسبی برای نرمه آزاد آهن اسفنجی و حتی بخشی از سنگآهن خام است.

مزایای کلیدی بریکت آهن اسفنجی

-

کیفیت یکنواخت: قالبهای استاندارد باعث کنترل دقیق ترکیب شیمیایی و خواص مکانیکی فولاد میشوند.

-

صرفهجویی در انرژی: ذوب بریکتها انرژی کمتری نسبت به ذوب نرمه آزاد مصرف میکند و زمان ذوب را کاهش میدهد.

-

بهبود بهرهوری تولید: بریکتها به راحتی شارژ میشوند و جریان مواد در کوره را تسهیل میکنند.

-

پایداری محیطزیست: کاهش استخراج سنگآهن و استفاده از منابع ثانویه، اثرات زیستمحیطی صنعت فولاد را کاهش میدهد.

بریکت آهن اسفنجی کاربرد گستردهای در تولید فولادهای استاندارد و آلیاژی دارد. این محصول باعث میشود کارخانهها بتوانند همزمان کیفیت و هزینه را مدیریت کنند. همچنین استفاده از بریکت آهن اسفنجی در تولید فولاد پایدار، به کاهش انتشار گازهای گلخانهای و هدررفت منابع کمک میکند.

با توجه به اهمیت کاربرد بریکت آهن اسفنجی در زنجیره فولاد، این مقاله به بررسی فرآیند تولید، انواع بریکت، کاربردها، مزایا و چالشها میپردازد. هدف از این بررسی ارائه تصویر کامل و دقیق برای مدیران فولادی، تحلیلگران و خریداران صنعتی است تا بتوانند تصمیمات استراتژیک و اقتصادی بهتری در استفاده از بریکت آهن اسفنجی اتخاذ کنند.

فرآیند تولید بریکت آهن اسفنجی

تولید بریکت آهن اسفنجی یک مرحله کلیدی در زنجیره فولادسازی است که کیفیت نهایی محصول را تضمین میکند. این فرآیند از چند مرحله اصلی تشکیل میشود و هر مرحله نقش مؤثری در حفظ خواص شیمیایی و فیزیکی بریکت دارد. کاربرد بریکت آهن اسفنجی در فولادسازی مستقیماً به دقت و کیفیت تولید آن وابسته است.

آمادهسازی نرمه آهن اسفنجی

نرمه آهن اسفنجی قبل از بریکتسازی باید از نظر اندازه ذرات و ناخالصیها کنترل شود. این مرحله شامل:

-

غربالگری و دانهبندی: جداسازی ذرات ریز و درشت برای دستیابی به یکنواختی.

-

حذف ناخالصیها: جداسازی فلزات غیرآهنی و مواد زائد با استفاده از مگنتها و تجهیزات مکانیکی.

-

مرطوبسازی و افزودنیها: در صورت نیاز افزودنیهایی مانند مواد بایندر به نرمه اضافه میشود تا استحکام بریکت افزایش یابد.

عملیات بریکتسازی

بعد از آمادهسازی، نرمه وارد دستگاههای بریکتساز میشود تا به شکل قالبهای متراکم درآید. این مرحله شامل:

-

فشردهسازی مکانیکی یا هیدرولیکی: ایجاد استحکام و تراکم مطلوب در بریکت.

-

کنترل اندازه و شکل بریکتها: بریکتها معمولاً به شکل مکعبی یا استوانهای تولید میشوند تا شارژ در کوره آسان باشد.

-

سخت شدن و نگهداری: بریکتها ممکن است قبل از ذوب نیاز به خشک شدن یا عملیات حرارتی سبک داشته باشند.

کنترل کیفیت و استانداردها

کنترل کیفیت مرحلهای حیاتی است. آزمایشهای شیمیایی و فیزیکی اطمینان میدهند که بریکت آهن اسفنجی:

-

ترکیب شیمیایی یکنواختی دارد و ناخالصیها در حد استاندارد هستند.

-

مقاومت فشاری کافی برای جابجایی و ذخیرهسازی دارد.

-

سازگار با فرآیند ذوب در کوره بلند و قوس الکتریکی است.

اهمیت فرآیند تولید

فرآیند دقیق و استاندارد تولید بریکت آهن اسفنجی باعث میشود کارخانهها بتوانند از مزایای آن حداکثر بهره را ببرند: کاهش مصرف انرژی، افزایش کیفیت فولاد و کاهش ضایعات صنعتی. همچنین، استفاده از بریکتهای با کیفیت، امکان تولید فولادهای آلیاژی و فولادهای خاص را نیز فراهم میکند.

انواع بریکت آهن اسفنجی

بریکت آهن اسفنجی محصولی متنوع است که بسته به روش تولید، اندازه و کاربرد، در انواع مختلف عرضه میشود. انتخاب نوع مناسب بریکت، مستقیماً بر کیفیت و بهرهوری فولاد نهایی تأثیر میگذارد. کاربرد بریکت آهن اسفنجی در فولادسازی به کارخانهها امکان میدهد نیازهای فرآیندی خود را با دقت بیشتری برآورده کنند.

دستهبندی بر اساس اندازه و شکل

بریکتها معمولاً بر اساس اندازه و شکل دستهبندی میشوند:

-

بریکت مکعبی: رایجترین نوع برای شارژ آسان در کورههای بلند و قوس الکتریکی.

-

بریکت استوانهای: مناسب برای جریان بهتر هوا و گاز در فرآیند ذوب و کاهش هدررفت حرارتی.

-

بریکت میلهای یا مستطیلی: کاربرد محدود در فولادسازی خاص و کارخانههایی که فضای ذخیرهسازی محدود دارند.

دستهبندی بر اساس روش تولید

روش تولید بریکت نیز تفاوتهایی ایجاد میکند:

-

بریکت فشاری مکانیکی: با فشار بالا شکل میگیرد، مقاومت فشاری بالایی دارد و برای ذخیرهسازی طولانی مدت مناسب است.

-

بریکت هیدرولیکی: با استفاده از فشار هیدرولیک قالبگیری میشود و تراکم و یکنواختی بالایی دارد.

-

بریکت حرارتی: پس از شکلدهی، عملیات حرارتی کوتاه روی آن انجام میشود تا مقاومت و استحکام افزایش یابد.

دستهبندی بر اساس کاربرد در فولادسازی

بریکت آهن اسفنجی همچنین بر اساس کاربرد صنعتی دستهبندی میشود:

-

بریکت استاندارد: برای تولید فولاد معمولی و محصولات نیمهتمام فولادی.

-

بریکت آلیاژی: مناسب برای تولید فولادهای آلیاژی و خاص با ترکیب شیمیایی کنترلشده.

-

بریکت ترکیبی: ترکیبی از بریکت آهن اسفنجی و سایر مواد اولیه مانند آهن قراضه برای افزایش بهرهوری و کاهش هزینه.

اهمیت شناخت انواع بریکت

شناخت انواع بریکت آهن اسفنجی به مدیران و تحلیلگران صنعت فولاد کمک میکند تا:

-

انتخاب صحیح برای فرآیند ذوب: هر نوع بریکت با نوع خاص کوره و فرآیند ذوب سازگار است.

-

کاهش ضایعات و هدررفت انرژی: استفاده از بریکت مناسب، راندمان انرژی و کیفیت فولاد را بهبود میدهد.

-

برنامهریزی اقتصادی و تولیدی: قیمت و ویژگیهای هر نوع بریکت میتواند هزینه و زمان تولید را بهینه کند.

با درک انواع بریکت آهن اسفنجی، کارخانهها میتوانند بهرهوری و پایداری تولید فولاد را افزایش دهند و تصمیمات استراتژیک بهتری اتخاذ کنند.

کاربردهای بریکت آهن اسفنجی در فولادسازی

بریکت آهن اسفنجی نقش حیاتی در تولید فولاد با کیفیت و اقتصادی ایفا میکند. این محصول به دلیل شکل متراکم و ترکیب شیمیایی یکنواخت، جایگزین مناسبی برای نرمه آزاد آهن اسفنجی و حتی بخشی از سنگآهن در فرآیند ذوب است. کاربرد بریکت آهن اسفنجی در فولادسازی، امکان کنترل بهتر فرآیند و افزایش بهرهوری را فراهم میکند.

استفاده در کوره بلند (Blast Furnace)

بریکت آهن اسفنجی به عنوان یک ماده اولیه پایدار در کوره بلند مورد استفاده قرار میگیرد:

-

بهبود جریان مواد: شکل استاندارد بریکت باعث شارژ یکنواخت و کاهش تودهبندی در کوره میشود.

-

کاهش مصرف انرژی: ذوب بریکت نسبت به نرمه آزاد انرژی کمتری میطلبد و سرعت ذوب را افزایش میدهد.

-

افزایش کیفیت فولاد: ترکیب شیمیایی کنترلشده بریکت باعث یکنواختی محصول نهایی میشود.

استفاده در کوره قوس الکتریکی (EAF)

در کوره قوس الکتریکی، بریکت آهن اسفنجی عملکرد بهتری نسبت به سنگآهن و نرمه آزاد دارد:

-

شارژ آسان و ایمن: بریکتها راحتتر وارد کوره میشوند و خطر پاشش مواد کاهش مییابد.

-

کنترل دما و ترکیب شیمیایی: بریکت یکنواخت باعث مدیریت بهتر دما و ترکیب شیمیایی در طول ذوب میشود.

-

همکاری با آهن قراضه: ترکیب بریکت با آهن قراضه باعث کاهش هزینه و بهبود کیفیت فولاد میشود.

استفاده در تولید فولاد آلیاژی و خاص

بریکت آهن اسفنجی، به ویژه نوع آلیاژی، در تولید فولادهای خاص کاربرد دارد:

-

فولادهای مقاوم به حرارت و سایش: ترکیب دقیق عناصر آلیاژی با استفاده از بریکت کنترل میشود.

-

فولادهای ضدزنگ و آلیاژی ویژه: یکنواختی بریکت باعث حفظ کیفیت و خواص مکانیکی مطلوب میگردد.

-

کاهش ناخالصیها و بهبود خواص نهایی: استفاده از بریکت در این فرآیند، ضایعات و ناخالصیها را کاهش میدهد.

مزایای اقتصادی و فنی بریکت آهن اسفنجی

بریکت آهن اسفنجی یکی از راهکارهای کلیدی برای بهبود عملکرد اقتصادی و فنی کارخانههای فولادسازی است. استفاده از این محصول باعث کاهش هزینههای تولید، افزایش بهرهوری و بهبود کیفیت فولاد نهایی میشود. کاربرد بریکت آهن اسفنجی در فولادسازی، مزایای متعددی برای مدیران، مهندسان و تحلیلگران صنعتی ایجاد میکند.

مزایای اقتصادی

-

کاهش هزینه مواد اولیه: جایگزینی بخشی از سنگآهن و نرمه آزاد با بریکت، هزینههای خرید و حمل و نقل را کاهش میدهد.

-

صرفهجویی در انرژی: ذوب بریکت نسبت به مواد اولیه فلهای انرژی کمتری مصرف میکند و زمان ذوب کوتاهتر میشود.

-

کاهش ضایعات و هدررفت: شکل متراکم و یکنواخت بریکت باعث کاهش گرد و غبار و ضایعات حین جابجایی و ذخیرهسازی میشود.

-

بهینهسازی فرآیند تولید: امکان برنامهریزی دقیقتر تولید و کاهش توقفهای غیرضروری کورهها.

مزایای فنی

-

کنترل ترکیب شیمیایی: بریکت آهن اسفنجی ترکیب یکنواختی دارد و به کنترل دقیق عناصر آلیاژی در فولاد کمک میکند.

-

ثبات در فرآیند ذوب: کاهش نوسانات دما و جریان مواد در کوره باعث افزایش کیفیت فولاد میشود.

-

سازگاری با انواع کورهها: بریکتها در کوره بلند، کوره قوس الکتریکی و سایر کورههای صنعتی قابل استفاده هستند.

-

افزایش کیفیت محصول نهایی: استفاده از بریکت باعث کاهش ناخالصیها و بهبود خواص مکانیکی و شیمیایی فولاد میشود.

اهمیت برای تصمیمگیری صنعتی

شناخت مزایای اقتصادی و فنی بریکت آهن اسفنجی به مدیران فولاد، تحلیلگران و خریداران صنعتی کمک میکند:

-

تصمیمگیری بهینه در خرید و تأمین مواد اولیه،

-

کاهش هزینههای تولید و افزایش سودآوری،

-

ارتقای کیفیت محصول نهایی و رضایت مشتری،

-

حمایت از پایداری محیطزیست با کاهش مصرف منابع اولیه و انرژی.

بریکت آهن اسفنجی بهعنوان یک راهکار پایدار و کارآمد، نقش کلیدی در بهینهسازی فرآیند تولید فولاد ایفا میکند و باعث افزایش رقابتپذیری کارخانهها در بازارهای داخلی و بینالمللی میشود.

چالشها و محدودیتهای استفاده از بریکت آهن اسفنجی

با وجود مزایای قابل توجه، استفاده از بریکت آهن اسفنجی در فولادسازی با چالشها و محدودیتهایی همراه است. شناخت این محدودیتها به مدیران و تحلیلگران صنعتی کمک میکند تا برنامهریزی دقیقتری برای تأمین و مصرف مواد اولیه داشته باشند و از بروز مشکلات فرآیندی جلوگیری کنند.

چالشهای فنی

-

نیاز به تجهیزات ویژه: برای ذوب مؤثر بریکت، کورهها باید توانایی شارژ مواد قالبی و کنترل دما را داشته باشند.

-

تغییر در جریان مواد: بریکتها نسبت به نرمه آزاد جریان متفاوتی دارند و ممکن است در برخی کورهها نیاز به تنظیم جریان مواد باشد.

-

حساسیت به رطوبت: بریکتهای مرطوب یا ذخیرهشده در شرایط نامناسب ممکن است مقاومت فشاری خود را از دست داده و مشکلات شارژ ایجاد کنند.

ملاحظات اقتصادی

-

هزینه اولیه تولید: تولید بریکت با فشردهسازی و افزودنیها هزینه بیشتری نسبت به نرمه آزاد دارد.

-

هزینه ذخیرهسازی و حمل و نقل: بریکتهای بزرگ و سنگین نیاز به فضای ذخیرهسازی و تجهیزات حمل و نقل ویژه دارند.

-

وابستگی به کیفیت نرمه اولیه: کیفیت بریکت مستقیماً به کیفیت آهن اسفنجی پایه بستگی دارد؛ ناخالصیها میتوانند اثر منفی بر فرآیند ذوب و کیفیت فولاد نهایی بگذارند.

محدودیتهای عملیاتی

-

نیاز به آموزش پرسنل: استفاده بهینه از بریکتها نیازمند آشنایی کارکنان با نحوه شارژ و مدیریت کوره است.

-

سازگاری محدود با برخی فرآیندها: در برخی کارخانهها یا فرآیندهای سنتی، بریکت ممکن است به دلیل اندازه یا مقاومت فشاری مناسب نباشد.

-

زمان تحویل و موجودی: تأمین بریکت با کیفیت ثابت نیازمند مدیریت دقیق زنجیره تأمین است.

جمعبندی و چشمانداز آینده بریکت آهن اسفنجی در فولادسازی

بریکت آهن اسفنجی بهعنوان یکی از محصولات کلیدی زنجیره فولاد، نقش مهمی در بهبود کیفیت، بهرهوری و پایداری تولید فولاد ایفا میکند. کاربرد بریکت آهن اسفنجی در فولادسازی، نه تنها فرآیند ذوب را بهینه میکند، بلکه مزایای اقتصادی و فنی گستردهای برای کارخانهها به همراه دارد.

جمعبندی مزایا و اهمیت

-

بهبود کیفیت فولاد: ترکیب شیمیایی یکنواخت بریکت باعث کاهش ناخالصیها و افزایش خواص مکانیکی فولاد میشود.

-

افزایش بهرهوری تولید: شارژ آسان، جریان یکنواخت مواد و کاهش زمان ذوب، تولید را بهینه میکند.

-

صرفهجویی اقتصادی: کاهش هزینه مواد اولیه و انرژی، و کاهش ضایعات، باعث افزایش سودآوری میشود.

-

سازگاری با فرآیندهای مختلف: بریکت در کوره بلند، کوره قوس الکتریکی و تولید فولادهای خاص قابل استفاده است.

چشمانداز آینده

با توجه به روند جهانی در جهت تولید فولاد پایدار و کاهش اثرات زیستمحیطی، اهمیت بریکت آهن اسفنجی در صنعت فولاد افزایش خواهد یافت:

-

افزایش استفاده از مواد پایدار: جایگزینی بخشی از سنگآهن با بریکتهای با کیفیت، به کاهش مصرف منابع طبیعی کمک میکند.

-

توسعه فناوری تولید بریکت: استفاده از روشهای پیشرفته فشردهسازی و عملیات حرارتی باعث تولید بریکتهای مقاومتر و با کیفیت بالاتر خواهد شد.

-

هماهنگی با فولادهای آلیاژی و خاص: نیاز بازار به فولادهای مقاوم و آلیاژی، تقاضا برای بریکتهای کنترلشده و یکنواخت را افزایش میدهد.

-

بهبود زنجیره تأمین و لجستیک: مدیریت بهتر ذخیرهسازی و حمل بریکتها، امکان تأمین پایدار و مقرونبهصرفه را فراهم میکند.

نکات کلیدی برای تصمیمگیران صنعت فولاد

مدیران و تحلیلگران صنعتی با شناخت مزایا، چالشها و چشمانداز بریکت آهن اسفنجی میتوانند:

-

برنامهریزی دقیق برای خرید و تأمین مواد اولیه داشته باشند،

-

فرآیند تولید را بهینه کنند و هزینهها را کاهش دهند،

-

کیفیت و رقابتپذیری محصولات فولادی را افزایش دهند،

-

و نقش فعالی در تولید فولاد پایدار و کاهش اثرات زیستمحیطی ایفا کنند.

بریکت آهن اسفنجی بهطور مستمر در حال توسعه است و با نوآوریهای فنی، جایگاه خود را بهعنوان یکی از محصولات کلیدی و پایدار در صنعت فولاد تثبیت میکند.