تفاوت فولاد ضدزنگ و فولاد کربنی: راهنمای جامع انتخاب فولاد برای پروژههای صنعتی و ساختمانی

بخش ۱: مقدمه

فولاد یکی از پایهایترین و پرکاربردترین مواد در صنایع امروز است. از ساختمانسازی و تولید ابزار تا صنایع نفت، گاز و ماشینسازی، فولاد نقش کلیدی دارد. انتخاب نوع صحیح فولاد، تاثیر مستقیم بر کیفیت، دوام و هزینه پروژه دارد. بنابراین شناخت تفاوت فولاد ضدزنگ و فولاد کربنی برای مدیران، تحلیلگران بازار و مسئولان خرید پروژههای عمرانی بسیار مهم است.

فولاد ضدزنگ (Stainless Steel) با افزودن کروم و نیکل، مقاومت بالایی در برابر خوردگی و زنگزدگی دارد. این ویژگی آن را برای محیطهای مرطوب، اسیدی یا بهداشتی ایدهآل میکند. فولاد کربنی (Carbon Steel) با درصد بالاتر کربن، سختی و استحکام مکانیکی بیشتری دارد و تولید آن هزینه کمتری دارد. اما در محیطهای خورنده، بدون پوشش محافظ زود آسیب میبیند.

انتخاب درست فولاد، علاوه بر کاهش هزینههای نگهداری، باعث افزایش عمر تجهیزات و سازهها میشود. مدیران و سرمایهگذاران با درک تفاوتهای فنی، میتوانند ریسک اقتصادی پروژه را کاهش دهند و تصمیمات هوشمندانهتری در خرید و تأمین فولاد بگیرند.

در این مقاله، ما ۱۰ بخش جامع طراحی کردهایم تا تمام جنبههای تفاوت فولاد ضدزنگ و فولاد کربنی را پوشش دهیم. این بخشها شامل:

-

ترکیب شیمیایی و ساختار مولکولی فولادها

-

ویژگیهای فنی و مهندسی

-

فرآیند تولید و عملیات حرارتی

-

کاربردهای صنعتی و ساختمانی

-

مزایا، معایب و تحلیل اقتصادی

هدف ما ارائه یک راهنمای کامل است که مدیران، تحلیلگران و فعالان صنعت فولاد ایران بتوانند انتخابی دقیق و هوشمندانه داشته باشند.

بخش ۲: تعریف و ترکیب شیمیایی

فولاد چیست؟

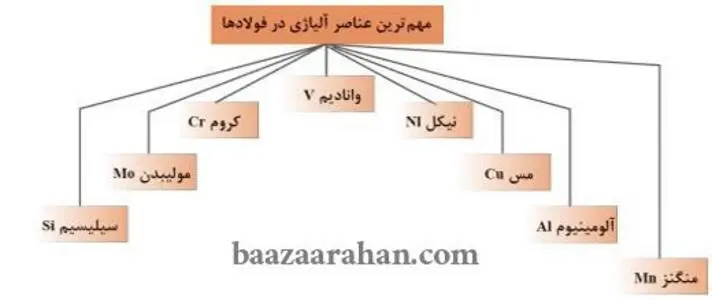

فولاد آلیاژی از آهن و کربن است که میتواند شامل عناصر دیگری مانند کروم، نیکل، منگنز و سیلیسیوم باشد. این آلیاژ با تغییر درصد کربن و عناصر آلیاژی، خواص مکانیکی، مقاومت در برابر خوردگی و انعطافپذیری متفاوتی پیدا میکند. فولاد به دلیل استحکام بالا و قابلیت شکلپذیری، پایهای برای ساخت سازهها و تجهیزات صنعتی است.

ساختار مولکولی فولاد ضدزنگ (Stainless Steel)

فولاد ضدزنگ حداقل ۱۰.۵٪ کروم دارد که با تشکیل لایه اکسیدی نازک روی سطح، مقاومت بالایی در برابر خوردگی ایجاد میکند. اغلب نوع ۳۱۶ شامل نیکل و مولیبدن نیز هست که مقاومت در برابر اسیدها و محیطهای خورنده را افزایش میدهد. این ویژگیها باعث میشوند فولاد ضدزنگ در صنایع غذایی، دارویی، تجهیزات پزشکی و نمای ساختمان کاربرد گستردهای داشته باشد.

ساختار فولاد کربنی (Carbon Steel)

فولاد کربنی عمدتاً از آهن و کربن ساخته میشود. درصد کربن نقش تعیینکننده در سختی و انعطافپذیری آن دارد. فولاد کربنی با کربن پایین نرم و شکلپذیر است و برای تولید سازهها و خطوط لوله مناسب است. افزایش درصد کربن، سختی و مقاومت مکانیکی را بالا میبرد، اما انعطافپذیری کاهش مییابد.

نقش عناصر آلیاژی

-

کروم: مقاومت در برابر خوردگی را افزایش میدهد و فولاد را مناسب محیطهای مرطوب میکند.

-

نیکل: پایداری حرارتی و مقاومت مکانیکی فولاد ضدزنگ را بهبود میبخشد.

-

منگنز: سختی و استحکام فولاد کربنی را افزایش میدهد.

-

کربن: اصلیترین عنصر تعیینکننده سختی و مقاومت مکانیکی فولاد کربنی است.

شناخت ترکیب شیمیایی و ساختار هر نوع فولاد پایهای برای مقایسه دقیق تفاوت فولاد ضدزنگ و فولاد کربنی است. این دانش به مدیران و سرمایهگذاران کمک میکند انتخاب مناسبی برای پروژههای صنعتی و عمرانی داشته باشند و از هزینههای اضافی یا استهلاک زودهنگام جلوگیری کنند.

بخش ۳: تفاوتهای فنی و مهندسی

مقاومت در برابر خوردگی و زنگزدگی

مقاومت در برابر خوردگی یکی از برجستهترین تفاوتها بین فولاد ضدزنگ و فولاد کربنی است. فولاد ضدزنگ با حداقل ۱۰.۵٪ کروم، لایهای از اکسید کروم روی سطح ایجاد میکند که مانع نفوذ اکسیژن و رطوبت میشود. این لایه عملکرد قطعات را در محیطهای مرطوب و شیمیایی حفظ میکند. فولاد کربنی بدون پوشش محافظ سریعتر دچار زنگزدگی میشود و برای استفاده در محیطهای خورنده نیاز به رنگ، پوشش اپوکسی یا گالوانیزه دارد.

چقرمگی و انعطافپذیری

فولاد کربنی در گریدهای با کربن پایین، چقرمگی و انعطافپذیری بالایی دارد و اجازه میدهد قطعات با عملیات سرد یا گرم شکل بگیرند. این ویژگی برای ساخت اسکلتها و قطعات فرمپذیر مفید است. فولاد ضدزنگ در برخی گریدها مقاومت کششی بالاتری ارائه میکند، اما بعضی آلیاژها سختتر و کمتر شکلپذیرند. انتخاب گرید مناسب میتواند این تفاوت را کاهش دهد.

قابلیت جوشکاری و ماشینکاری

فولاد کربنی بهخاطر ترکیب سادهتر، جوشکاری و ماشینکاری آسانتری دارد. فرایندهای معمولی مانند MIG/TIG و عملیات حرارتی در تولید آن مقرونبهصرفهتر است. از سوی دیگر، فولاد ضدزنگ به دلیل وجود کروم و نیکل حساس به تغییرات گرمایی است؛ بنابراین نیاز به پیشگرم، کنترل حرارت جوش و الکترودهای خاص دارد. ماشینکاری فولاد ضدزنگ نیز نیاز به ابزار برندهتر و خنککاری بیشتر دارد.

مقاومت حرارتی

برخی گریدهای فولاد ضدزنگ قادر به تحمل دماهای بالاتر بدون از دست دادن خواص مکانیکی هستند و برای کاربردهای دما بالا مناسباند. فولاد کربنی در دماهای بالا میتواند ناپایدار شود یا خواصش کاهش یابد مگر اینکه آلیاژسازی یا عملیات حرارتی خاصی روی آن انجام شود.

چگالی و وزن

چگالی فولاد ضدزنگ معمولاً کمی بالاتر از فولاد کربنی است که روی وزن نهایی سازه تأثیر میگذارد. در پروژههایی که وزن بحرانی است، این اختلاف باید در محاسبات سازهای منظور شود.

درک این تفاوتهای فنی به مهندسان، مدیران خرید و سرمایهگذاران کمک میکند تا بر اساس شرایط محیطی، بارگذاری و بودجه، گرید و نوع فولاد مناسب را انتخاب کنند و از ریسکهای عملکردی جلوگیری نمایند.

بخش ۴: تفاوت در فرآیند تولید

مواد اولیه مورد استفاده

فولاد ضدزنگ از آهن با حداقل ۱۰.۵٪ کروم ساخته میشود و گاهی شامل نیکل و مولیبدن نیز است. این عناصر آلیاژی مقاومت بالایی در برابر خوردگی ایجاد میکنند و کیفیت نهایی محصول را تضمین میکنند. فولاد کربنی عمدتاً شامل آهن و کربن است. درصد کربن تعیینکننده سختی، انعطافپذیری و استحکام مکانیکی آن است و فرآیند تولید آن سادهتر و کمهزینهتر است.

فرآیند ذوب و تصفیه

در تولید فولاد ضدزنگ، ذوب و تصفیه عناصر آلیاژی باید دقیق انجام شود تا ترکیب یکنواخت و مقاومت مناسب حاصل شود. این مرحله هزینه و زمان بیشتری میطلبد، اما کیفیت و دوام محصول را افزایش میدهد. فولاد کربنی با درصد کربن مشخص، فرآیند ذوب سادهتر و ارزانتری دارد و به راحتی میتوان آن را به شکلهای مختلف ریخت و عملیات حرارتی روی آن انجام داد.

عملیات حرارتی (کوئنچ و تمپر)

فولاد کربنی معمولاً برای افزایش سختی و استحکام تحت عملیات حرارتی کوئنچ و تمپر قرار میگیرد. این فرآیند باعث افزایش مقاومت مکانیکی و چقرمگی فولاد میشود. فولاد ضدزنگ نیز عملیات حرارتی میبیند، اما هدف اصلی آن یکنواخت کردن ساختار و کاهش تنش داخلی است تا مقاومت در برابر خوردگی حفظ شود و شکلپذیری مناسب باقی بماند.

پرداخت سطح و براقسازی فولاد ضدزنگ

یکی از مراحل متمایز فولاد ضدزنگ، پرداخت و صیقل سطح است. این کار علاوه بر ایجاد ظاهر براق، لایه اکسیدی محافظ را تثبیت میکند و مقاومت در برابر خوردگی را افزایش میدهد. فولاد کربنی معمولاً سطح ساده دارد و برای محافظت در محیطهای خورنده نیاز به رنگآمیزی یا گالوانیزه دارد.

درک تفاوتهای فرآیند تولید به مدیران، مهندسان و سرمایهگذاران کمک میکند تا هزینهها، کیفیت محصول و عملکرد نهایی را پیشبینی کنند و انتخابی دقیق برای پروژههای صنعتی و عمرانی داشته باشند.

بخش ۵: کاربردهای صنعتی

کاربرد فولاد ضدزنگ

فولاد ضدزنگ به دلیل مقاومت بالا در برابر خوردگی، ظاهر براق و نگهداری آسان، در صنایع مختلف کاربرد گستردهای دارد. در صنایع غذایی، تجهیزات فرآوری، خطوط بستهبندی و ظروفی که با مواد خوراکی در تماس هستند، معمولاً از فولاد ضدزنگ استفاده میشود. صنایع دارویی و پزشکی نیز به ابزار جراحی، تجهیزات آزمایشگاهی و دستگاههای پزشکی نیاز دارند که بهداشتی و مقاوم باشند؛ فولاد ضدزنگ گزینه اصلی است. علاوه بر این، در معماری و ساختمان، نماها، دستگیرهها و سازههای تزئینی از فولاد ضدزنگ بهره میبرند. در صنایع نفت و گاز، لولهها، مخازن و تجهیزات حساس به خوردگی معمولاً از فولاد ضدزنگ ساخته میشوند تا در محیطهای مرطوب و خورنده پایدار باقی بمانند.

کاربرد فولاد کربنی

فولاد کربنی با استحکام بالا و هزینه کمتر، برای پروژههایی که نیاز به تحمل بار و سختی مکانیکی دارند، مناسب است. در ساختمانسازی، تیرها، ستونها و اسکلتهای فلزی اغلب از فولاد کربنی استفاده میشود. در خودروسازی، قطعات شاسی، بدنه و تجهیزات مکانیکی از فولاد کربنی تولید میشوند. ابزارسازی مانند چکش، پیچگوشتی و تیغهها نیز عمدتاً با فولاد کربنی ساخته میشوند. همچنین خطوط لوله و مخازن در محیطهای خشک یا کنترل شده، یا با پوشش محافظ، از فولاد کربنی بهره میبرند.

معرفی گریدهای پرکاربرد

در فولاد ضدزنگ، گریدهای ۳۰۴ و ۳۱۶ به دلیل مقاومت بالا در برابر خوردگی و کاربرد وسیع در صنایع غذایی، دارویی و تجهیزات پزشکی، محبوب هستند. فولاد کربنی با گریدهای ۱۰۱۸ و ۱۰۴۵ به خاطر استحکام، قابلیت ماشینکاری و هزینه مناسب، در ساختمان و ابزارسازی استفاده گسترده دارد.

جمعبندی کاربردها

شناخت کاربردهای صنعتی فولادها به مدیران و سرمایهگذاران کمک میکند تا بر اساس محیط کاری، بارگذاری و بودجه پروژه، انتخاب بهینهای داشته باشند. انتخاب صحیح نوع فولاد نه تنها عملکرد و دوام پروژه را تضمین میکند، بلکه هزینههای نگهداری و ریسک خرابی زودهنگام را کاهش میدهد.

بخش ۶: تفاوت قیمت و صرفه اقتصادی

مقایسه قیمت فولاد ضدزنگ و فولاد کربنی در بازار

قیمت فولاد ضدزنگ معمولاً بالاتر از فولاد کربنی است. وجود کروم، نیکل و دیگر عناصر آلیاژی هزینه تولید را افزایش میدهد. این امر باعث میشود قیمت هر تن فولاد ضدزنگ در بازار ایران نسبت به فولاد کربنی حدود ۲ تا ۳ برابر بیشتر باشد، به ویژه در گریدهای ۳۱۶ که مقاومت خوردگی بالاتری دارند.

عوامل مؤثر بر قیمت

چند عامل اصلی بر قیمت فولاد تأثیر میگذارد:

-

مواد اولیه: افزایش قیمت کروم، نیکل و آهن خام مستقیماً روی هزینه نهایی فولاد ضدزنگ تأثیر دارد.

-

انرژی و تولید: فرآیند ذوب و تصفیه فولاد ضدزنگ نیازمند انرژی بیشتر و تکنولوژی دقیقتر است.

-

عرضه و تقاضا: نوسانات بازار جهانی و داخلی، تقاضای صنایع ساختمان و خودرو، قیمتها را تغییر میدهد.

صرفه اقتصادی انتخاب فولاد

اگرچه فولاد ضدزنگ هزینه بالاتری دارد، در بلندمدت ممکن است صرفه اقتصادی بیشتری داشته باشد. مقاومت بالای آن در برابر خوردگی و کاهش هزینههای نگهداری، خصوصاً در محیطهای مرطوب یا شیمیایی، این صرفه را ایجاد میکند. فولاد کربنی ارزانتر است و برای پروژههای کوتاهمدت یا محیطهای خشک، گزینه اقتصادی محسوب میشود.

نکات انتخاب اقتصادی

-

پروژههای با عمر طولانی و نیاز به مقاومت بالا: فولاد ضدزنگ گزینه مناسب است.

-

پروژههای با بودجه محدود یا محیطهای کنترل شده: فولاد کربنی به صرفهتر است.

-

ترکیب استفاده: گاهی استفاده از فولاد کربنی در بخشهای کمخطر و فولاد ضدزنگ در بخشهای حساس، بهترین راهکار اقتصادی است.

درک این تفاوتها و تحلیل اقتصادی به مدیران، مهندسان و سرمایهگذاران کمک میکند تصمیمات هوشمندانهتری برای خرید فولاد و برنامهریزی پروژه اتخاذ کنند و ریسک هزینههای اضافی یا تعمیرات زودهنگام را کاهش دهند.

بخش ۷: مزایا و معایب هر نوع فولاد

مزایا و محدودیتهای فولاد ضدزنگ

فولاد ضدزنگ مقاومت بالایی در برابر خوردگی و زنگزدگی دارد و برای محیطهای مرطوب، شیمیایی و بهداشتی مناسب است. ظاهر براق و پایدار آن، استفاده در معماری و تجهیزات پزشکی را ممکن میسازد. از طرف دیگر، هزینه تولید و قیمت بالاتر، ماشینکاری دشوارتر و نیاز به تکنیکهای خاص جوشکاری از محدودیتهای این نوع فولاد محسوب میشوند.

مزایا و محدودیتهای فولاد کربنی

فولاد کربنی با استحکام بالا، انعطافپذیری مناسب و قیمت پایین، گزینه اقتصادی برای پروژههای عمرانی و صنعتی است. ماشینکاری و جوشکاری آن ساده و سریع انجام میشود. اما فولاد کربنی مقاومت کمی در برابر خوردگی دارد و بدون پوشش محافظ در محیطهای مرطوب یا شیمیایی سریعاً دچار زنگزدگی میشود. همچنین، در دماهای بالا ممکن است خواص مکانیکی خود را از دست بدهد.

| ویژگی | فولاد ضدزنگ (Stainless Steel) | فولاد کربنی (Carbon Steel) |

|---|---|---|

| مقاومت در برابر خوردگی | بسیار بالا | پایین |

| استحکام مکانیکی | متوسط تا بالا | بالا |

| انعطافپذیری | کمتر در برخی گریدها | بالا |

| قابلیت جوشکاری | دشوار | آسان |

| هزینه تولید | بالا | پایین |

| کاربرد محیطهای خورنده | مناسب | نیاز به پوشش |

شناخت مزایا و محدودیتهای هر نوع فولاد به مدیران، مهندسان و سرمایهگذاران کمک میکند انتخابی متناسب با نیاز پروژه، محیط کار و بودجه انجام دهند و ریسک عملکرد ضعیف یا هزینههای نگهداری اضافی را کاهش دهند.

بخش ۸: نکات انتخاب فولاد مناسب

انتخاب بر اساس محیط کار

یکی از مهمترین عوامل در انتخاب فولاد، محیط کاری است. فولاد ضدزنگ برای محیطهای مرطوب، اسیدی یا خورنده ایدهآل است و نیاز به پوشش محافظ ندارد. فولاد کربنی در محیطهای خشک یا کنترل شده مناسب است، اما در محیطهای خورنده حتماً باید با پوششهای محافظ مانند رنگ، گالوانیزه یا اپوکسی استفاده شود.

انتخاب بر اساس دوام مورد نیاز

مدت زمان بهرهبرداری پروژه و شرایط عملکرد نیز اهمیت دارد. فولاد ضدزنگ عمر طولانیتر و نگهداری کمتری نیاز دارد، بنابراین برای پروژههای بلندمدت و حساس توصیه میشود. فولاد کربنی گزینه اقتصادیتر برای پروژههای کوتاهمدت یا کاربردهایی است که نیاز به دوام زیاد ندارند.

انتخاب بر اساس بودجه پروژه

بودجه پروژه نقش تعیینکننده در انتخاب نوع فولاد دارد. فولاد ضدزنگ هزینه اولیه بالاتری دارد، اما کاهش هزینههای نگهداری و تعمیرات ممکن است صرفه اقتصادی آن را در طول زمان افزایش دهد. فولاد کربنی کمهزینهتر است و در پروژههایی با محدودیت بودجه یا نیاز به تولید سریع، مناسبتر است.

انتخاب ترکیبی

در بسیاری از پروژهها، استفاده ترکیبی از هر دو نوع فولاد بهینه است. برای بخشهایی که در تماس مستقیم با رطوبت یا مواد خورنده هستند، فولاد ضدزنگ و برای بخشهای کمتر حساس، فولاد کربنی استفاده میشود. این روش تعادل بین هزینه و دوام ایجاد میکند و عملکرد پروژه را بهینه میکند.

شناخت این نکات به مدیران، مهندسان و سرمایهگذاران کمک میکند تا بر اساس محیط، بودجه و نیاز پروژه، انتخابی دقیق و اقتصادی داشته باشند و از ریسک خرابی زودهنگام یا هزینههای اضافی جلوگیری کنند.

بخش ۹: آینده فولاد در ایران و جهان

روندهای نوین تولید فولاد کمکربن و پایدار

صنعت فولاد در جهان به سمت تولید فولاد کمکربن و پایدار حرکت میکند. هدف کاهش انتشار گازهای گلخانهای و مصرف انرژی است. استفاده از تکنولوژیهای جدید مانند قوس الکتریکی، بازیافت قراضه فولاد و بهینهسازی فرآیند ذوب، تولید فولاد با کیفیت بالا و مصرف انرژی کمتر را ممکن میسازد. در ایران نیز صنایع فولاد با توجه به محدودیتهای انرژی و نیاز به صادرات، به سمت تولید پایدار و استانداردهای بینالمللی حرکت میکنند.

بازیافت فولاد و اثرات زیستمحیطی

فولاد یکی از مواد قابل بازیافت است و بازیافت آن میتواند تا ۷۰٪ انرژی مصرفی در تولید فولاد جدید را کاهش دهد. فولاد ضدزنگ و فولاد کربنی هر دو قابلیت بازیافت بالایی دارند. توجه به چرخه عمر محصول و بازیافت، هم از نظر اقتصادی و هم محیط زیستی اهمیت دارد و نقش مهمی در توسعه پایدار صنایع فولاد دارد.

نوآوریهای ۲۰۲۵ در آلیاژهای فولادی

تحقیقات و نوآوریهای اخیر در سال ۲۰۲۵ بر بهبود مقاومت خوردگی، کاهش وزن و افزایش استحکام فولادها تمرکز دارد. توسعه آلیاژهای جدید ضدسایش و مقاوم به حرارت بالا، کاربرد فولاد ضدزنگ و فولاد کربنی را در صنایع پیشرفته مانند خودروهای برقی، هوافضا و تجهیزات نفت و گاز افزایش میدهد. این نوآوریها باعث میشوند انتخاب نوع فولاد برای پروژهها دقیقتر و بهینهتر انجام شود.

شناخت روندهای آینده صنعت فولاد به مدیران، مهندسان و سرمایهگذاران کمک میکند تا استراتژیهای خرید، تولید و سرمایهگذاری را با دید بلندمدت برنامهریزی کنند و از فرصتهای بازار و تکنولوژیهای نوین بهره ببرند.

بخش ۱۰: جمعبندی

مقایسه خلاصه فولاد ضدزنگ و فولاد کربنی

در طول مقاله بررسی شد که فولاد ضدزنگ و فولاد کربنی هر کدام ویژگیها و کاربردهای خاص خود را دارند. فولاد ضدزنگ مقاومت بالا در برابر خوردگی، طول عمر طولانی و ظاهر براق دارد و برای صنایع غذایی، دارویی، پزشکی، نفت و گاز و نماهای معماری مناسب است. فولاد کربنی با قیمت پایین، استحکام مکانیکی بالا و انعطافپذیری مناسب، برای ساختمانسازی، خودروسازی، ابزارسازی و خطوط لوله اقتصادیتر است.

| ویژگی | فولاد ضدزنگ (Stainless Steel) | فولاد کربنی (Carbon Steel) |

|---|---|---|

| مقاومت در برابر خوردگی | بسیار بالا | پایین |

| استحکام مکانیکی | متوسط تا بالا | بالا |

| انعطافپذیری | کمتر در برخی گریدها | بالا |

| قابلیت جوشکاری | دشوار | آسان |

| هزینه تولید | بالا | پایین |

| عمر مفید | طولانی | متوسط |

| کاربرد صنعتی | صنایع غذایی، دارویی، نفت و گاز | ساختمان، خودرو، ابزارسازی |

پیشنهاد نهایی برای انتخاب فولاد

انتخاب فولاد مناسب باید بر اساس نوع کاربرد، محیط کاری، دوام مورد انتظار و بودجه انجام شود:

-

برای محیطهای خورنده یا پروژههای بلندمدت، فولاد ضدزنگ بهترین گزینه است.

-

برای پروژههای اقتصادی، کوتاهمدت یا محیطهای کنترل شده، فولاد کربنی به صرفهتر است.

-

استفاده ترکیبی نیز میتواند تعادل بین هزینه و دوام را ایجاد کند.

نتیجهگیری

شناخت تفاوت فولاد ضدزنگ و فولاد کربنی و کاربردهای هر نوع فولاد، به مدیران، مهندسان و سرمایهگذاران کمک میکند تصمیمات بهینه بگیرند. انتخاب درست نوع فولاد باعث کاهش هزینهها، افزایش طول عمر تجهیزات و جلوگیری از خرابی زودهنگام میشود و بهرهوری پروژه را به حداکثر میرساند.