فرایند نورد و تبدیل نیمهمحصولات به محصولات نهایی

مقدمه

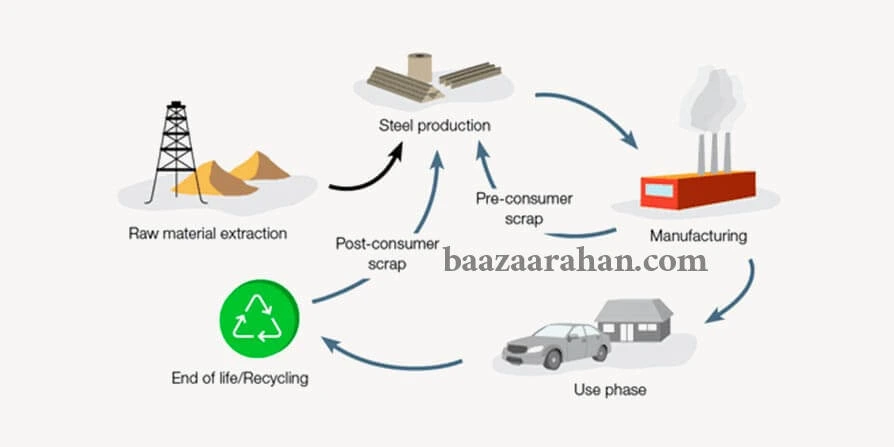

زنجیره فولاد، ستون فقرات صنایع بزرگ جهان است. این زنجیره شامل مراحل مختلفی است که مواد اولیه را به محصولات فولادی نهایی تبدیل میکند. هر مرحله نقش مهمی در کیفیت و عملکرد محصول نهایی دارد. یکی از کلیدیترین مراحل، فرآیند نورد است. در این مرحله، نیمهمحصولات مانند بلوم، بیلت و اسلب به شکلهای قابل استفاده در صنایع مختلف تبدیل میشوند.

فرآیند نورد باعث بهبود خواص مکانیکی و ساختاری فولاد میشود. علاوه بر این، نقش مهمی در کاهش ضایعات و افزایش بهرهوری دارد. در این مقاله، ابتدا نگاهی کلی به زنجیره فولاد خواهیم داشت و سپس به طور ویژه به فرآیند نورد و تبدیل محصولات نیمهنهایی به محصولات نهایی میپردازیم.

هدف این مقاله، ارائه یک دید جامع و کاربردی درباره نورد فولاد و چالشهای موجود در این بخش است. همچنین، روندهای نوین و فناوریهای بهروز که در بهبود فرآیند نورد و کیفیت محصولات نهایی مؤثر هستند، بررسی خواهند شد.

1. مراحل اصلی زنجیره فولاد

زنجیره فولاد شامل چند مرحله اصلی است که هر کدام نقش مهمی در کیفیت نهایی محصولات فولادی ایفا میکنند. ابتدا، مواد اولیه از معدن استخراج میشوند. سنگآهن به عنوان ماده اصلی فولاد، همراه با سایر عناصر به کارخانهها منتقل میشود.

در مرحله دوم، سنگآهن و مواد افزودنی در کورههای ذوب حرارت داده میشوند تا شمش فولادی تولید شود. این شمشها پس از ریختهگری به نیمهمحصولات مانند بلوم، بیلت و اسلب تبدیل میشوند. این نیمهمحصولات، پایه فرآیند نورد هستند.

بلومها معمولاً مقاطع مستطیلی بزرگی هستند که برای ساخت تیرآهن و پروفیل استفاده میشوند. بیلتها معمولاً مقاطع مربع یا دایرهای با اندازه متوسط هستند و بیشتر برای تولید میلگرد و سیمهای فولادی کاربرد دارند. اسلبها ورقهای پهن و ضخیم فولادی هستند که معمولاً برای تولید ورقهای نورد گرم و سرد استفاده میشوند.

این نیمهمحصولات به عنوان ورودی فرآیند نورد، تحت شرایط خاص حرارتی و مکانیکی قرار میگیرند تا به محصولات نهایی تبدیل شوند. در این مرحله، کنترل کیفیت دقیق و انتخاب نوع نورد (گرم یا سرد) اهمیت بالایی دارد تا محصولات نهایی خواص مورد نظر را داشته باشند.

در ادامه، به طور مفصل فرآیند نورد و نقش آن در تبدیل محصولات نیمهنهایی به محصولات نهایی خواهیم پرداخت.

2. نورد فولاد: تبدیل نیمهمحصولات به محصولات نهایی

فرآیند نورد، مرحلهای کلیدی در زنجیره تولید فولاد است که در آن نیمهمحصولات مانند بلوم، بیلت و اسلب به محصولات نهایی با شکل و ابعاد مشخص تبدیل میشوند. نورد به دو نوع اصلی تقسیم میشود: نورد گرم و نورد سرد. هر کدام ویژگیها و کاربردهای خاص خود را دارند.

2.1 نورد گرم

نورد گرم در دمای بالای ۱۰۰۰ درجه سانتیگراد انجام میشود. این دما باعث میشود که فولاد نرم و شکلپذیر شود و راحتتر تحت فشار غلتکها تغییر شکل دهد. نورد گرم معمولاً برای تولید ورقهای ضخیم، تیرآهن و پروفیلهای بزرگ کاربرد دارد. این فرآیند به بهبود ساختار دانهای فولاد کمک میکند و عیوب داخلی را کاهش میدهد.

2.2 نورد سرد

نورد سرد در دمای محیط انجام میشود و باعث افزایش سختی و مقاومت کششی فولاد میشود. این روش برای تولید ورقهای نازک و محصولاتی که نیاز به دقت ابعادی بالا دارند، مناسب است. نورد سرد کیفیت سطح بهتر و خواص مکانیکی بهتری ایجاد میکند، اما ممکن است نیاز به عملیات حرارتی بعدی داشته باشد.

2.3 تجهیزات نورد

در فرآیند نورد از غلتکهای مخصوص استفاده میشود که با فشار به نیمهمحصولات شکل میدهند. خطوط نورد شامل سیستم تغذیه، غلتکها، خنککنندهها و دستگاههای برش هستند که به صورت خودکار یا نیمهخودکار کار میکنند.

2.4 تأثیر نورد بر خواص فولاد

نورد باعث بهبود کیفیت سطح، افزایش مقاومت مکانیکی و بهبود ساختار میکروسکوپی فولاد میشود. همچنین، اندازه و شکل محصولات نهایی را دقیقتر کنترل میکند و امکان تولید قطعات با شکلهای پیچیدهتر را فراهم میکند.

فرآیند نورد نقش اساسی در تولید محصولات نیمهنهایی با کیفیت بالا و تبدیل آنها به محصولات نهایی فولادی دارد که در صنایع مختلف کاربرد فراوانی دارند.

3. محصولات نهایی و کاربردهای آنها

پس از گذر از فرآیند نورد، محصولات نیمهنهایی فولادی به شکلهای نهایی و قابل استفاده تبدیل میشوند. این محصولات شامل انواع ورقها، پروفیلها، تیرآهنها و لولهها هستند که در صنایع مختلف کاربرد وسیعی دارند.

3.1 ورقها و کویلهای فولادی

ورقهای فولادی از پرکاربردترین محصولات نهایی به شمار میروند. آنها میتوانند در ضخامتها و ابعاد مختلف تولید شوند. ورقهای نورد گرم معمولاً برای ساخت قطعات خودرو، سازههای ساختمانی و کشتیسازی استفاده میشوند. ورقهای نورد سرد برای تولید قطعات دقیقتر و دارای سطح صافتر در صنایع الکترونیک و خودروسازی کاربرد دارند.

3.2 پروفیلها و تیرآهنها

پروفیلها و تیرآهنها که از نورد بلوم و بیلت تولید میشوند، در ساخت اسکلتهای فلزی ساختمانها، پلها و تجهیزات صنعتی کاربرد دارند. این محصولات دارای مقاومت مکانیکی بالا و شکل مناسب برای تحمل بارهای سنگین هستند.

3.3 لولهها و مقاطع خاص

لولههای فولادی نیز از محصولات مهم زنجیره فولاد هستند که در انتقال سیالات، گازها و در صنایع نفت و گاز استفاده میشوند. انواع خاصی از مقاطع فولادی نیز برای کاربردهای ویژه مانند صنایع خودروسازی و ماشینآلات سنگین تولید میشوند.

3.4 کاربردهای محصولات نهایی

محصولات نهایی فولادی در صنایع متنوعی مانند خودروسازی، ساختوساز، کشتیسازی، ماشینسازی و خطوط انتقال نفت و گاز کاربرد دارند. کیفیت و دقت فرآیند نورد به طور مستقیم بر عملکرد و دوام این محصولات تأثیرگذار است.

تبدیل محصولات نیمهنهایی به محصولات نهایی فولادی، گامی حیاتی در زنجیره تولید فولاد است که نیازمند دقت، کنترل کیفیت و فناوری پیشرفته است.

4. چالشها و روندهای نوین در فرآیند نورد و تولید محصولات نهایی

فرآیند نورد فولاد با وجود اهمیت بالا، با چالشهای متعددی روبهرو است که نیازمند راهکارهای نوین و فناوریهای پیشرفته میباشد. یکی از مهمترین چالشها، مصرف بالای انرژی در نورد گرم است. این موضوع هزینه تولید را افزایش میدهد و تأثیرات زیستمحیطی دارد.

4.1 بهینهسازی مصرف انرژی

توسعه تجهیزات نورد با بازدهی بالاتر و استفاده از سیستمهای بازیافت انرژی، به کاهش مصرف انرژی کمک میکند. فناوریهای نوین مانند غلتکهای پیشرفته و سیستمهای کنترل هوشمند، بهرهوری را افزایش دادهاند.

4.2 کاهش ضایعات و بهبود کیفیت

مدیریت دقیق فرآیند نورد و استفاده از سیستمهای کنترل کیفیت خودکار، باعث کاهش ضایعات و بهبود کیفیت محصولات نهایی میشود. همچنین، بهبود مواد اولیه و طراحی بهتر خطوط نورد، نقش مهمی در کاهش ضایعات دارند.

4.3 فناوریهای نوین در نورد

استفاده از اتوماسیون، هوش مصنوعی و اینترنت اشیا (IoT) در فرآیند نورد به بهبود کنترل فرآیند و افزایش دقت کمک میکند. این فناوریها امکان پایش لحظهای پارامترها و تصمیمگیری سریع را فراهم میآورند.

4.4 روندهای زیستمحیطی

با توجه به اهمیت حفاظت از محیط زیست، تولید فولاد با مصرف انرژی کمتر و انتشار آلایندههای کمتر اهمیت یافته است. فناوریهای سبز و بهینهسازی فرآیندها، بخش مهمی از استراتژیهای صنعت فولاد محسوب میشوند.

در مجموع، بهرهگیری از فناوریهای نوین و مدیریت بهینه فرآیند نورد، میتواند چالشهای موجود را کاهش داده و کیفیت محصولات نهایی را ارتقاء دهد.

نتیجهگیری

فرآیند نورد، یکی از مهمترین مراحل زنجیره فولاد است که محصولات نیمهنهایی را به محصولات نهایی تبدیل میکند. این فرآیند با استفاده از نورد گرم و سرد، نقش کلیدی در تعیین خواص مکانیکی، کیفیت سطح و شکلپذیری محصولات فولادی دارد.

کنترل دقیق مراحل نورد و استفاده از تجهیزات پیشرفته، کیفیت محصولات نهایی را تضمین میکند. همچنین، فناوریهای نوین مانند اتوماسیون و هوش مصنوعی، روند تولید را بهینه کرده و چالشهای انرژی و ضایعات را کاهش میدهند.

محصولات نهایی فولادی که از طریق فرآیند نورد تولید میشوند، در صنایع مختلفی مانند خودروسازی، ساختوساز و نفت و گاز کاربرد فراوان دارند. بهبود مستمر در فرآیند نورد، به افزایش کارایی و دوام این محصولات کمک میکند.

در نهایت، توسعه فناوریهای نوین و مدیریت هوشمند فرآیند نورد، راهکار اصلی برای ارتقاء کیفیت و کاهش هزینههای تولید در صنعت فولاد است.