مقایسه پوششهای فولادی: گالوانیزه، قلعاندود و رنگ در خدمت صنایع مدرن

بخش ۱: مقدمه – اهمیت پوششدهی در زنجیره فولاد

پوششدهی فولاد نقش کلیدی در افزایش دوام، مقاومت و ارزش افزوده این محصول دارد. مقایسه پوششهای فولادی نشان میدهد که بدون حفاظت مناسب، فولاد در برابر خوردگی، زنگزدگی و آسیبهای محیطی بسیار آسیبپذیر است. صنایع مختلف از خودروسازی گرفته تا ساختمان و بستهبندی، به فولادی نیاز دارند که علاوه بر مقاومت مکانیکی، محافظت سطحی قابل اعتماد داشته باشد.

استفاده از پوششهای متنوع مانند گالوانیزه، قلعاندود و رنگ، امکان انتخاب متناسب با نیاز عملیاتی، هزینه و شرایط محیطی را فراهم میکند. هر یک از این پوششها ویژگیهای منحصر به فردی دارد؛ گالوانیزه مقاومت بالا در برابر خوردگی فراهم میکند، قلعاندود برای بستهبندی و صنایع حساس غذایی مناسب است و فولاد رنگی جلوه زیبایی و محافظت اضافی ارائه میدهد.

مزیت اصلی پوششدهی، کاهش هزینههای نگهداری و افزایش عمر مفید سازهها است. شرکتهای صنعتی با انتخاب مناسب پوشش، میتوانند هزینه تعمیر و جایگزینی را تا ۳۰–۵۰٪ کاهش دهند. همچنین، پوششها ارزش فروش محصول را افزایش میدهند و مشتریان صنعتی به دلیل دوام و قابلیت اطمینان بیشتر، تمایل به خرید محصولات با پوشش دارند.

از دیدگاه تولید، اعمال پوششها نیازمند تجهیزات تخصصی و کنترل کیفیت دقیق است. انتخاب نوع پوشش، نه تنها روی مقاومت سطحی فولاد تأثیر میگذارد، بلکه نحوه تولید، مصرف مواد اولیه و فرآیندهای بعدی مانند برش و جوشکاری را نیز مشخص میکند. بنابراین، در زنجیره تأمین فولاد، پوششدهی نقش همزمان محافظتی و تجاری دارد.

در این مقاله، ما به بررسی کامل هر نوع پوشش فولادی، فرآیند تولید، مواد اولیه، کاربرد صنعتی، قیمت و بازار فروش میپردازیم و در پایان، مقایسه پوششهای فولادی را از همه نظر انجام میدهیم تا راهنمایی جامع برای تصمیمگیری در صنایع حرفهای ارائه شود.

بخش ۲: پوشش گالوانیزه – فرآیند، مواد و کاربردها

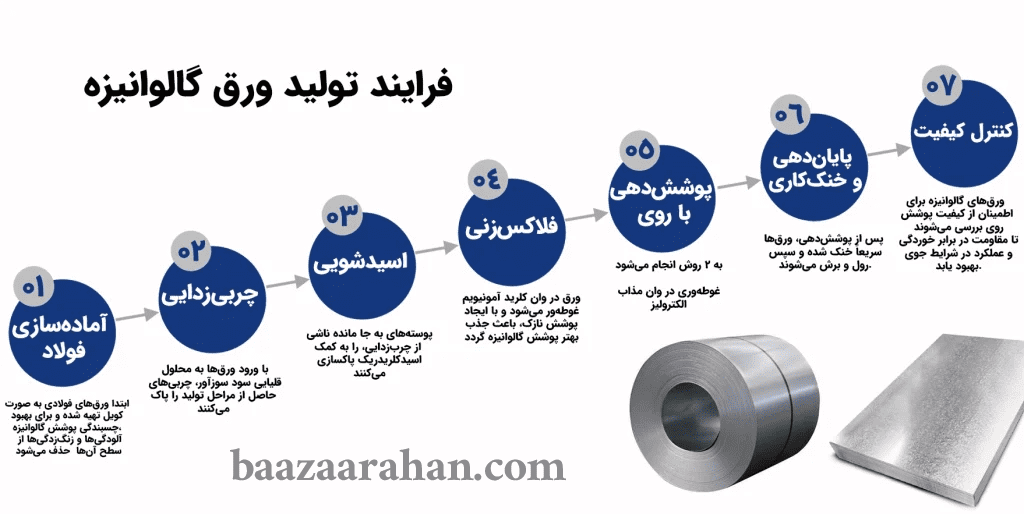

فرآیند گالوانیزه

پوشش گالوانیزه به طور عمده برای محافظت فولاد در برابر خوردگی و افزایش طول عمر آن استفاده میشود. این پوشش با استفاده از فلز روی ایجاد میشود که یک لایه محافظ فیزیکی و شیمیایی بر سطح فولاد تشکیل میدهد. دو روش اصلی گالوانیزه رایج است:

-

گالوانیزه گرم (Hot-Dip Galvanizing): فولاد در حمام مذاب روی غوطهور میشود. این روش یک لایه ضخیم و یکنواخت روی سطح فولاد ایجاد میکند و مقاومت بالایی در برابر خوردگی در محیطهای مرطوب، صنعتی و دریایی دارد. ضخامت لایه پوشش با زمان غوطهوری و دمای حمام تنظیم میشود و باعث افزایش عمر مفید فولاد تا چند دهه میشود.

-

گالوانیزه الکتریکی (Electro-Galvanizing): در این روش روی با استفاده از جریان الکتریکی روی سطح فولاد رسوب میکند. لایه نازکتر و یکنواخت است و برای ورقهای نازک و صنایع خودروسازی مناسبتر است. این روش هزینه کمتر و کنترل دقیقتری روی ضخامت لایه فراهم میکند.

مزایا و محدودیتها

مزیت اصلی گالوانیزه مقاومت بالای فولاد در برابر خوردگی بدون نیاز به پوشش رنگی اضافی است. این پوشش از فولاد در برابر رطوبت، باران اسیدی و خوردگی صنعتی محافظت میکند و نیاز به تعمیر و نگهداری مداوم کاهش مییابد.

با این حال، گالوانیزه محدودیتهایی نیز دارد:

-

مقاومت کمتر در برابر خط و خش نسبت به فولاد رنگی و قلعاندود

-

نیاز به تجهیزات پیشرفته و کنترل دقیق فرآیند

-

هزینه اولیه بالاتر برای پوششدهی انبوه

مواد اولیه و کنترل کیفیت

کیفیت پوشش گالوانیزه به کیفیت روی و فولاد پایه وابسته است. فولاد باید تمیز، بدون چربی و زنگزدگی باشد تا روی به خوبی بچسبد. دمای حمام، مدت زمان غوطهوری و سرعت خارج کردن قطعه، همگی روی یکنواختی و ضخامت لایه تأثیر میگذارند. کنترل دقیق این پارامترها تضمین میکند که فولاد محافظت شده، طول عمر بالا و ظاهر مناسب داشته باشد.

کاربردهای گالوانیزه

فولاد گالوانیزه به دلیل مقاومت بالا و صرفه اقتصادی گسترده در صنایع مختلف استفاده میشود:

-

ساختمان و سازههای فلزی: اسکلتها، سقفها، نماها و نردهها

-

خودروسازی: بدنه خودرو، قطعات داخلی و شاسی

-

صنایع انرژی و برق: دکلها، کابلها، ترانسفورماتور و تجهیزات نیروگاهی

-

لوازم خانگی: بدنه ماشین لباسشویی، یخچال، تهویه و هود

جمعبندی کاربرد و اقتصادی بودن

با وجود محدودیتها، پوشش گالوانیزه برای محیطهای مرطوب، صنعتی و خورنده بهترین گزینه محافظتی و اقتصادی است. تولیدکنندگان باید ترکیبی از کیفیت مواد اولیه، کنترل فرآیند و انتخاب روش مناسب (گرم یا الکتریکی) را برای بهینه کردن هزینه و عملکرد در نظر بگیرند.

بخش ۳: پوشش قلعاندود – فرآیند، مزایا و کاربردها

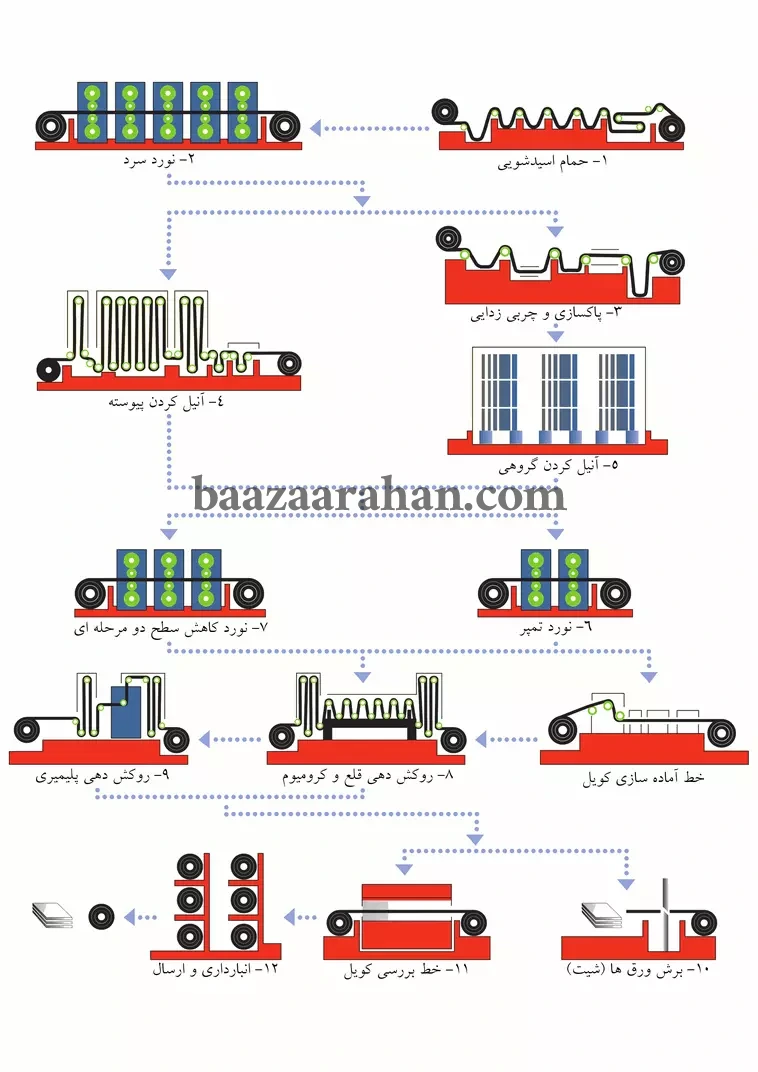

فرآیند قلعاندود کردن فولاد

پوشش قلعاندود یک لایه نازک از قلع است که روی فولاد قرار میگیرد و عمدتاً برای محافظت در برابر خوردگی و افزایش قابلیت بستهبندی و شکلدهی فولاد استفاده میشود. دو روش اصلی قلعاندود کردن رایج است:

-

قلعاندود گرم (Hot-Dipping Tinning): فولاد در حمام مذاب قلع غوطهور میشود. ضخامت لایه کنترل میشود و به فولاد انعطافپذیری و مقاومت در برابر خوردگی میدهد. این روش برای تولید ورقهای بستهبندی مواد غذایی و صنایع حساس به خوردگی ایدهآل است.

-

قلعاندود الکتریکی (Electro-Tinning): در این روش قلع با استفاده از جریان الکتریکی روی سطح فولاد رسوب میکند. این فرآیند امکان کنترل دقیقتر ضخامت و یکنواختی لایه را فراهم میکند و برای تولید انبوه و قطعات کوچک مناسب است.

مزایا و محدودیتها

پوشش قلعاندود مزایای مشخصی دارد که آن را برای صنایع خاص ارزشمند میکند:

-

مقاومت بسیار خوب در برابر خوردگی، به ویژه در تماس با رطوبت و مواد غذایی

-

سطح صاف و درخشان که ظاهر مطلوب و انعطافپذیری بالا را فراهم میکند

-

قابلیت لحیمکاری و بستهبندی آسان

محدودیتهای قلعاندود نیز شامل موارد زیر است:

-

مقاومت کمتر نسبت به گالوانیزه در محیطهای صنعتی شدید و خورنده

-

هزینه بالاتر مواد اولیه نسبت به پوشش روی

-

محدودیت در ضخامت پوشش برای قطعات بزرگ یا کاربردهای سنگین

مواد اولیه و کنترل کیفیت

کیفیت قلعاندود به خلوص قلع و تمیزی سطح فولاد بستگی دارد. فولاد باید عاری از زنگ و آلودگی باشد تا لایه قلع بهخوبی بچسبد و یکنواخت شود. ضخامت و یکنواختی لایه با کنترل دقیق دما، سرعت غوطهوری و زمان تماس با قلع قابل مدیریت است.

کاربردهای قلعاندود

پوشش قلعاندود عمدتاً در صنایعی که نیاز به حفاظت در برابر رطوبت و مواد خورنده دارند، استفاده میشود:

-

صنایع بستهبندی: قوطیهای مواد غذایی، نوشیدنیها، کنسرو

-

الکترونیک و برق: قطعات حساس به خوردگی، ترمینالها و کابلها

-

لوازم خانگی کوچک: بدنه وسایل آشپزخانه، تجهیزات تهویه و لوازم برقی کوچک

جمعبندی کاربرد و اقتصادی بودن

فولاد قلعاندود با وجود هزینه بالاتر نسبت به فولاد گالوانیزه، برای کاربردهایی که کیفیت سطح، مقاومت به رطوبت و قابلیت بستهبندی اهمیت دارد، گزینه برتر است. تولیدکنندگان باید بسته به نیاز محصول، ضخامت پوشش و روش قلعاندود (گرم یا الکتریکی) را انتخاب کنند تا عملکرد و طول عمر فولاد بهینه شود.

بخش ۴: پوشش رنگی فولاد – فرآیند، مزایا و کاربردها

فرآیند پوشش رنگی فولاد

پوشش رنگی فولاد یک لایه محافظ و تزئینی است که مقاومت در برابر خوردگی و زیبایی سطح را همزمان تأمین میکند. این فرآیند شامل چند مرحله کلیدی است:

-

آمادهسازی سطح (Surface Preparation): فولاد ابتدا شسته و زنگزدایی میشود و معمولاً با پوشش شیمیایی یا فسفاته آمادهسازی میشود تا چسبندگی رنگ بهینه شود.

-

اجرای پوشش پرایمر (Primer Coating): یک لایه اولیه از رنگ یا رزین روی سطح فولاد اعمال میشود تا پیوند بین فولاد و لایه نهایی تقویت شود.

-

اعمال لایه نهایی (Top Coat): لایه نهایی رنگ با ضخامت و بافت مشخص روی فولاد قرار میگیرد. این لایه معمولاً شامل رزینهای اپوکسی، پلیاستر یا پلییورتان است که به مقاومت در برابر رطوبت، اشعه UV و سایش کمک میکند.

-

خشک کردن و پخت (Curing): فولاد رنگشده در کوره یا با حرارت کنترلشده خشک میشود تا لایه رنگ به سطح فولاد کاملاً بچسبد و خواص مکانیکی و شیمیایی خود را حفظ کند.

مزایا و محدودیتها

پوشش رنگی فولاد چندین مزیت مهم دارد:

-

مقاومت خوب در برابر خوردگی، مخصوصاً در محیطهای شهری و صنعتی با آلودگی کم تا متوسط

-

زیبایی و امکان تنوع رنگ برای کاربردهای نمایشی و تزئینی

-

قابلیت پوششدهی روی اشکال پیچیده و ورقهای فرمدار

محدودیتها شامل موارد زیر است:

-

مقاومت کمتر نسبت به فولاد گالوانیزه و قلعاندود در محیطهای صنعتی شدید

-

نیاز به نگهداری و تعمیر در طول زمان برای حفظ پوشش و ظاهر

-

حساسیت به آسیب مکانیکی و خراش که میتواند فولاد زیرین را در معرض خوردگی قرار دهد

مواد اولیه و کنترل کیفیت

کیفیت پوشش رنگی به نوع رزین، ضخامت لایه و آمادهسازی سطح بستگی دارد. انتخاب رزین مناسب بر اساس شرایط محیطی و کاربرد نهایی ضروری است. آزمایشهای چسبندگی، سختی و مقاومت در برابر سایش، استانداردهای کنترل کیفیت را تضمین میکنند.

کاربردهای پوشش رنگی فولاد

پوشش رنگی فولاد برای صنایعی که ترکیب حفاظت و زیبایی سطح اهمیت دارد، بسیار مناسب است:

-

ساختمان و نمای بیرونی: سقف، نما، پنلهای دیواری

-

خودروسازی: قطعات بدنه خودرو و بدنه کامیون

-

لوازم خانگی و تجهیزات صنعتی: یخچال، کولر، بدنه تجهیزات تهویه و قفسهبندی

جمعبندی کاربرد و اقتصادی بودن

پوشش رنگی فولاد با وجود محدودیتهای مقاومت نسبت به خوردگی شدید، برای کاربردهایی که ظاهر و حفاظت متوسط اهمیت دارد، انتخاب اقتصادی و انعطافپذیری است. تولیدکنندگان با انتخاب رزین مناسب و ضخامت دقیق میتوانند طول عمر و کیفیت محصول را افزایش دهند.

بخش ۵: مقایسه پوششهای فولادی از نظر فنی، تولید، مواد اولیه و کاربرد

۱. مقاومت در برابر خوردگی

-

فولاد گالوانیزه: روی فولاد با لایه ضخیم روی پوشش داده میشود؛ مقاومت عالی در برابر رطوبت و خوردگی صنعتی دارد. در محیطهای دریایی یا مرطوب عملکرد بسیار خوب نشان میدهد.

-

فولاد قلعاندود: لایه نازک قلع، مقاومت متوسط در برابر خوردگی ارائه میکند و عمدتاً برای بستهبندی و صنایع غذایی کاربرد دارد.

-

پوشش رنگی: مقاومت خوب در محیطهای شهری و صنعتی سبک دارد اما در محیطهای صنعتی شدید و خراشیده عملکرد کمتری نسبت به گالوانیزه دارد.

۲. فرآیند تولید و مواد اولیه

-

گالوانیزه: فرو بردن فولاد در حوضچه مذاب روی (Hot-Dip) یا پوششدهی الکترولیت؛ نیاز به تجهیزات کوره و کنترل دقیق دما دارد.

-

قلعاندود: الکترولیت یا پوشش مذاب قلع؛ تجهیزات سادهتر از گالوانیزه، اما کنترل نازکی لایه و چسبندگی اهمیت زیادی دارد.

-

رنگی: آمادهسازی سطح، پرایمر، لایه نهایی و پخت در کوره؛ مواد اولیه شامل رزینهای اپوکسی، پلیاستر و پلییورتان است.

۳. کاربرد صنعتی و عمر مفید

-

گالوانیزه: سازههای ساختمانی، لولهها، ورقهای سقفی، محیطهای مرطوب و صنعتی

-

قلعاندود: قوطیهای مواد غذایی، بستهبندی شیمیایی و صنایع سبک

-

رنگی: نمای ساختمان، قطعات خودرو، لوازم خانگی، تجهیزات صنعتی

۴. قیمت و اقتصادی بودن

-

گالوانیزه: هزینه اولیه بالاتر اما عمر طولانی و کاهش هزینه نگهداری

-

قلعاندود: مقرونبهصرفه برای بستهبندی، حجم مصرف پایین و عمر محدود

-

رنگی: هزینه متوسط، انعطاف بالا و زیبایی ظاهری مهمترین مزیت

۵. نکات فنی و نگهداری

-

گالوانیزه: مراقبت کم، ولی خراش عمیق میتواند فولاد را در معرض خوردگی قرار دهد

-

قلعاندود: بسیار حساس به خراش و حرارت بالا

-

رنگی: نگهداری و ترمیم دورهای لازم است، به خصوص در محیطهای مرطوب

جمعبندی و توصیه فنی

انتخاب پوشش فولادی به محیط کاربرد، سطح مقاومت در برابر خوردگی، زیبایی و بودجه بستگی دارد. در محیطهای صنعتی شدید، گالوانیزه بیشترین محافظت را ارائه میکند. برای بستهبندی و صنایع سبک، قلعاندود عملکرد مناسبی دارد و فرآیند تولید آن اقتصادی است. پوشش رنگی نیز برای ساختمان، خودرو و محصولات تزئینی، ترکیبی از زیبایی و محافظت قابل قبول فراهم میکند.

بخش ۶: جمعبندی و راهنمای انتخاب پوشش مناسب فولاد

انتخاب پوشش فولادی یک تصمیم استراتژیک برای تولیدکنندگان و مصرفکنندگان صنعتی است. هر نوع پوشش، مزایا و محدودیتهای خاص خود را دارد و نیازمند بررسی دقیق از نظر فنی، اقتصادی و کاربردی است.

۱. جمعبندی فنی پوششها

-

گالوانیزه: مقاومت بالا در برابر خوردگی، مناسب محیطهای صنعتی و مرطوب. عمر طولانی و نیاز کم به نگهداری. اما هزینه اولیه بالاتر و حساسیت نسبت به خراشهای عمیق دارد.

-

قلعاندود: پوشش نازک و مقرونبهصرفه، مناسب بستهبندی و صنایع سبک. حساس به حرارت و خراش، عمر محدود دارد.

-

رنگی: زیبایی و انعطاف بالا در کاربردهای تزئینی و نمای ساختمان. مقاومت متوسط، نیازمند مراقبت و ترمیم دورهای، اما هزینه نسبتا مناسب دارد.

۲. معیارهای انتخاب پوشش

-

محیط کاربرد: صنعتی، دریایی، شهری، بستهبندی

-

میزان مقاومت خوردگی مورد نیاز: بر اساس مدت زمان سرویس و شرایط محیطی

-

هزینه کل مالکیت: شامل هزینه اولیه، نگهداری و ترمیم

-

نیاز به زیبایی و طراحی ظاهری: اهمیت در ساختمان، خودرو، لوازم خانگی

-

فرآیند تولید و قابلیت تأمین: امکان تولید یا خرید با حجم مورد نیاز

۳. نکات استراتژیک برای تولیدکنندگان

-

سرمایهگذاری در تجهیزات گالوانیزه برای محیطهای صنعتی سنگین مقرونبهصرفه است.

-

استفاده از قلعاندود در صنایع غذایی و بستهبندی کوچک با حجم مصرف محدود اقتصادی است.

-

پوشش رنگی برای پروژههای ساختمانی و خودرو، جایی که زیبایی و انعطاف اهمیت دارد، بهترین گزینه است.

۴. نتیجهگیری کاربردی

تصمیمگیری نهایی باید مبتنی بر تحلیل جامع از محیط عملیاتی، محدودیتهای بودجهای و اولویتهای فنی باشد. ترکیب دانش فنی با بررسی بازار و الزامات مشتری، امکان انتخاب بهینه را فراهم میکند. تولیدکنندگان حرفهای با درک تفاوتهای پوششها و تحلیل هزینه-فایده، میتوانند هم کیفیت محصول را تضمین کنند و هم سودآوری بلندمدت را حفظ کنند.

بخش ۷: مقایسه نهایی پوششهای فولادی: گالوانیزه، قلعاندود و رنگی

برای تصمیمگیری حرفهای در خرید یا تولید فولاد پوششدار، باید تمامی جنبهها را بررسی کنیم: فنی، تولیدی، اقتصادی و بازار. این بخش جامع، مقایسه نهایی را ارائه میدهد.

۱. مقایسه فنی

-

گالوانیزه:

-

مقاومت بسیار بالا در برابر خوردگی و سایش

-

مناسب محیطهای صنعتی، دریایی و مرطوب

-

عمر طولانی و نیاز کم به نگهداری

-

-

قلعاندود:

-

مقاومت متوسط، عمدتاً در برابر خوردگی سطحی

-

مناسب بستهبندی و صنایع سبک

-

حساس به حرارت و خراش، عمر محدود

-

-

رنگی:

-

مقاومت متوسط تا خوب بسته به نوع رنگ و ضخامت

-

امکان طراحی و زیبایی بالا

-

نیاز به ترمیم و مراقبت دورهای

-

۲. مقایسه فرآیند تولید

-

گالوانیزه: نیازمند تجهیزات غوطهوری یا پیوسته، مصرف انرژی و نیروی انسانی متوسط تا بالا، تولید با حجم بالا مقرونبهصرفه

-

قلعاندود: فرآیند سادهتر، مصرف انرژی کمتر، مناسب حجم کوچک و متوسط

-

رنگی: فرآیند پوششدهی متنوع (پاششی، رول، الکترواستاتیک)، انعطاف بالا در خطوط تولید، اما حساسیت به کیفیت سطح و شرایط محیطی

۳. مقایسه اقتصادی و مواد اولیه

-

گالوانیزه: هزینه اولیه بالاتر ولی کاهش هزینه نگهداری و طول عمر بیشتر باعث صرفه اقتصادی میشود

-

قلعاندود: ارزان در خرید اولیه، اما عمر محدود و نیاز به تعویض یا تعمیر بیشتر هزینههای طولانیمدت را افزایش میدهد

-

رنگی: هزینه متوسط، با توجه به زیبایی و تنوع کاربردها ارزش افزوده دارد

۴. مقایسه بازار و کاربرد

-

گالوانیزه: صنایع سنگین، ساختوساز، پلها، مخازن، خطوط لوله

-

قلعاندود: بستهبندی مواد غذایی، صنایع سبک، قطعات خودرو کوچک

-

رنگی: ساختمان، لوازم خانگی، خودرو، سازههای تزئینی

۵. جمعبندی تحلیلی

تصمیمگیری موفق نیازمند بررسی جامع است: گالوانیزه برای دوام و صنایع سنگین، قلعاندود برای بستهبندی و حجم محدود، رنگی برای زیبایی و انعطاف. تحلیل هزینه-فایده و تطبیق با شرایط محیطی، کلید انتخاب بهینه است.

بخش ۸: راهنمای عملی انتخاب پوشش فولادی بر اساس نیازهای واقعی صنایع

انتخاب درست پوشش فولادی، نه تنها دوام محصول را تضمین میکند، بلکه هزینههای تولید، نگهداری و لجستیک را بهینه میسازد. این بخش به مدیران و تحلیلگران کمک میکند تا تصمیمی مبتنی بر داده و نیاز واقعی بگیرند.

۱. تحلیل محیط کاربرد

-

محیط مرطوب و خورنده (دریایی، صنعتی):

گالوانیزه با ضخامت مناسب و پوشش روی، مقاومت بالایی در برابر خوردگی ارائه میدهد. این پوشش از زنگزدگی جلوگیری میکند و طول عمر سازهها و قطعات صنعتی را افزایش میدهد. -

محیط خشک یا کمخطر:

رنگ و قلعاندود میتوانند نیازهای حفاظتی را با هزینه کمتر پوشش دهند. رنگ امکان شخصیسازی ظاهری را فراهم میکند و قلعاندود سطح صیقلی و ضد اسید محدودی ایجاد میکند.

۲. حجم و نوع تولید

-

تولید انبوه صنعتی:

گالوانیزه مناسب خطوط تولید مداوم و بزرگ است. روش غوطهوری و پوشش مداوم باعث یکنواختی کیفیت و صرفه اقتصادی در حجم بالا میشود. -

تولید محدود یا سفارشی:

قلعاندود و رنگی انعطاف بیشتری ارائه میدهند. تجهیزات کمتر و تغییرات سریعتر در رنگ یا ضخامت پوشش، تولید سفارشی را سادهتر میکند.

۳. الزامات فنی و عملکردی

-

مقاومت مکانیکی بالا:

گالوانیزه در برابر سایش و فشار مقاوم است و برای سازهها و خطوط لوله مناسب است. -

مقاومت سطحی و زیبایی:

رنگ و قلعاندود قابلیت زیباسازی، تنوع رنگ و سطح صیقلی دارند، بنابراین در صنایع خودرو، لوازم خانگی و دکوراسیون بهتر عمل میکنند. -

چسبندگی و جوشپذیری:

رنگهای صنعتی امکان جوشکاری و پوششهای چندلایه را فراهم میکنند؛ گالوانیزه در جوشکاری نیاز به تکنیکهای خاص دارد.

۴. هزینه و بازگشت سرمایه

-

گالوانیزه: هزینه اولیه بالا اما طول عمر و کاهش تعمیرات باعث بازگشت سرمایه مناسب میشود.

-

قلعاندود: هزینه اولیه کم اما نیاز به تعویض دورهای باعث افزایش هزینه کل چرخه عمر میشود.

-

رنگ: میانگین هزینه، ارزش افزوده طراحی و زیبایی برای بازار مصرف نهایی دارد.

۵. الزامات زنجیره تأمین و تولید

-

مواد اولیه: دسترسی به روی برای گالوانیزه، قلع برای قلعاندود و رنگهای صنعتی در مناطق مختلف متفاوت است.

-

تجهیزات و ماشینآلات: خطوط گالوانیزه نیازمند غوطهوری یا پوشش الکترولیتی است؛ قلعاندود به پوشش حرارتی یا الکتریکی نیاز دارد؛ رنگ صنعتی با دستگاه اسپری یا غلتک اعمال میشود.

-

نگهداری و کیفیت: خطوط گالوانیزه به بازرسی ضخامت و یکپارچگی پوشش نیاز دارند. رنگ و قلعاندود نیاز به کنترل سطح و زمان خشک شدن دارند.

۶. توصیههای عملی برای تصمیمگیری

-

ابتدا شرایط محیطی و ریسک خوردگی را بررسی کنید.

-

نوع و حجم تولید را ارزیابی کنید و با امکانات خطوط تولید تطبیق دهید.

-

هزینه کل چرخه عمر محصول (TCO) را در نظر بگیرید نه فقط هزینه اولیه.

-

در پروژههای خاص، ترکیب پوششها (مثلاً گالوانیزه + رنگ) بهترین عملکرد و ظاهر را ارائه میدهد.

-

به استانداردهای بینالمللی و خواص فنی مورد نیاز هر صنعت توجه کنید.

بخش ۹: جمعبندی و توصیههای حرفهای در انتخاب پوشش فولادی

انتخاب پوشش فولادی مناسب، نتیجه تحلیل دقیق فنی، اقتصادی و عملیاتی است. مدیران و تحلیلگران صنایع فولادی با توجه به شرایط محیط، نوع محصول و حجم تولید میتوانند بهترین گزینه را برگزینند.

۱. جمعبندی پوششها

-

گالوانیزه:

مقاومت بالا در برابر خوردگی، طول عمر زیاد و مناسب پروژههای بزرگ صنعتی و خطوط لوله. هزینه اولیه بالا ولی بازگشت سرمایه بلندمدت. مناسب محیطهای مرطوب و خورنده.

-

قلعاندود:

پوشش سطح صیقلی، مناسب صنایع غذایی و بستهبندی. هزینه اولیه کم، اما نیاز به نگهداری و تعویض دورهای. انعطافپذیری در تولید محدود و سفارشی.

-

رنگ صنعتی:

زیبایی و شخصیسازی سطح، مناسب خودرو، دکوراسیون و لوازم خانگی. میانگین هزینه و ارزش افزوده طراحی برای بازار مصرف نهایی. قابلیت ترکیب با گالوانیزه برای حفاظت مضاعف.

۲. مقایسه فنی و عملیاتی

-

مقاومت مکانیکی: گالوانیزه > قلعاندود ≈ رنگ

-

مقاومت در برابر خوردگی: گالوانیزه > قلعاندود > رنگ

-

انعطاف تولید سفارشی: رنگ ≈ قلعاندود > گالوانیزه

-

هزینه چرخه عمر: گالوانیزه کمتر از سایرین بهدلیل کاهش تعمیرات دورهای

-

دسترسی به مواد اولیه: گالوانیزه (روی) نیازمند تامین ویژه، قلعاندود (قلع) محدودتر، رنگها در دسترستر

۳. توصیههای کلیدی برای تصمیمگیری

-

ابتدا محیط کاربرد را دقیق تحلیل کنید و ریسک خوردگی را ارزیابی کنید.

-

حجم تولید و امکانات خط تولید را بررسی و با روش پوشش تطبیق دهید.

-

هزینه کل چرخه عمر (TCO) را مد نظر قرار دهید، نه فقط هزینه اولیه.

-

ترکیب پوششها (گالوانیزه + رنگ) در پروژههای خاص، هم محافظت و هم زیبایی ارائه میکند.

-

استانداردهای فنی و الزامات مشتریان نهایی را رعایت کنید تا محصول نهایی با کیفیت و عملکرد بهینه ارائه شود.

۴. نتیجهگیری نهایی

مقایسه پوششهای فولادی نشان میدهد که هیچ گزینهای به تنهایی برای همه شرایط مناسب نیست. تصمیم حرفهای بر اساس تجزیه و تحلیل فنی، اقتصادی و عملیاتی، ترکیبی از دانش، تجربه و دادههای واقعی است. مدیران و خریداران صنایع فولادی باید با بررسی دقیق، راهبرد بهینه برای طول عمر، کیفیت و سودآوری محصولات فولادی اتخاذ کنند.